SOMMARIO

I produttori di imballaggi hanno contribuito con la loro esperienza a migliorare le attrezzature offerte dal mercato. Questo è stato anche il caso delle saldatrici per carrozzeria. Qui si possono vedere i miglioramenti incorporati nel circuito del filo di rame in queste macchine.

BACKGROUND

I saldatori moderni hanno un circuito di filo di rame abbastanza ben progettato, che di solito non presenta problemi. Questo non è il caso delle macchine automatiche di prima generazione – degli anni “70 e “80” del secolo scorso – molte di esse, più o meno aggiornate, sono ancora in funzione. Su alcuni modelli, come il Soudronic SBW, ABM o FBB, i circuiti originali in filo di rame causavano certi limiti di qualità nella saldatura del corpo del contenitore.

Sono stati i produttori di imballaggi, sulla base della loro esperienza nel processo di fabbricazione, a introdurre gradualmente miglioramenti significativi nello stesso, al fine di eliminare i problemi di qualità. Tra questi produttori c’era il team di esperti di Carnaud-France, che sono stati tra i primi a contribuire a significativi progressi nella tecnologia di saldatura, concentrandosi su macchine automatiche con un certo tasso di produzione. Tra questi esperti, il know-how di Claude Renard, che ha portato notevoli progressi a questa tecnica, è stato particolarmente degno di nota. Il presente lavoro è il risultato delle sue conoscenze.

Le saldatrici sono macchine di lunga durata, poiché per il loro design e funzionamento non ci sono molte parti in esse soggette a movimento, e quindi all’attrito e all’usura. Pertanto, con una corretta manutenzione, possono rimanere “attivi” per molti anni. Al giorno d’oggi questo è il caso dei modelli menzionati, e non poche unità mantengono il loro design originale, quindi i miglioramenti che indicheremo non hanno perso la loro rilevanza.

MIGLIORAMENTI AL CIRCUITO DEL FILO DI RAME

I primi circuiti delle macchine citate avevano lo svantaggio di un eccessivo riscaldamento degli elettrodi, cioè del filo. Questo ha generato una serie di problemi sul contenitore e sulla macchina come:

– Presenza di sporgenze all’interno del contenitore, causate dall’espulsione del metallo fuso dalla saldatura.

– Perdite nella guarnizione, causate dalla rottura della flangia nella zona di saldatura.

– Riscaldamento eccessivo di alcune parti della macchina, come il circuito del filo, il braccio di saldatura, le pulegge, la corona dentata…

– Troppo calore nella cucitura saldata del contenitore, che ha causato lo strappo della cucitura nella prova di strappo.

– Breve durata delle ruote di saldatura.

Prima di continuare a leggere questo articolo, raccomandiamo ai non iniziati di leggere le seguenti opere pubblicate su questo sito:

– Coma” nella saldatura e il loro controllo micrografico

La loro assimilazione vi permetterà di seguire i seguenti commenti senza difficoltà.

I miglioramenti introdotti nel circuito erano fondamentalmente due:

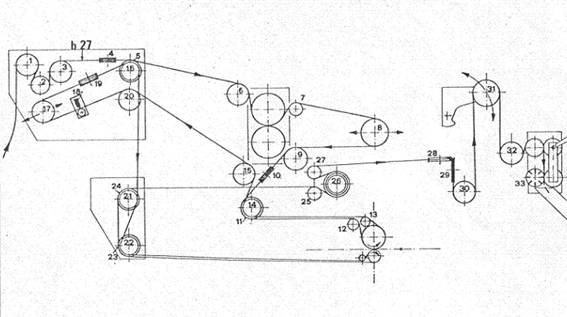

1º.- Cambiare la sequenza del percorso di saldatura. Per esempio, nel caso della saldatrice di tipo FBB, nella versione originale della macchina, veniva passata prima attraverso il rullo superiore (esterno) e poi attraverso il rullo inferiore (interno). Vedere la figura nº 1.

Figura n. 1: Circuito originale del filo di rame su una saldatrice Soudronic FBB

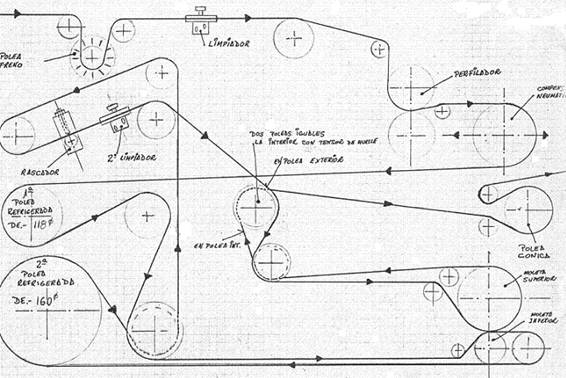

D’altra parte, nel circuito modificato, l’ordine era invertito, passando prima per quello inferiore. Vedere la figura nº 2. La spiegazione di questo cambiamento sta nel fatto che la puleggia inferiore è più critica e delicata di quella superiore per diverse ragioni:

– La sua dimensione più piccola fa sì che dissipi peggio il calore, surriscaldandosi.

– Si raffredda peggio, a causa della difficoltà di ventilazione e di accesso, poiché è montato all’interno del braccio di saldatura.

– Si consuma di più perché ha un diametro più piccolo e quindi dà più giri per unità di tempo.

Tutto questo ha un impatto sulla qualità della saldatura. È quindi consigliabile che il filo arrivi a questa puleggia il più freddo possibile e nelle migliori condizioni meccaniche. Questo si ottiene dandogli la preferenza nell’arrivo del thread, poiché in questo modo riceverà solo il contributo di calore generato dalla sua profilazione.

Figura n. 2: Circuito di filo di rame modificato su una saldatrice Soudronic FBB

2º.- Incorporare una puleggia refrigerata di grande diametro all’uscita della puleggia inferiore. Come si può vedere nella figura nº 2, il filo circola abbracciando quasi nella sua totalità una seconda puleggia di diametro 160 mm, più grande della prima di diametro 118 mm. Come si può vedere nel diagramma, il raffreddamento della puleggia da 118 mm agisce sul filato dopo che il filato è stato profilato e prima di entrare nella puleggia inferiore. La puleggia da 160 mm agisce sul filo dopo aver lasciato la puleggia inferiore.

Questo si traduce in un raffreddamento molto forte del filato, che abbassa la temperatura del filato durante il resto della sua traiettoria. La tabella seguente confronta le temperature del filo lungo la sua corsa, nella sua versione originale e in quella modificata con il cambio di sequenza e l’aggiunta della puleggia raffreddata.

Punto di controllo Circuito originale. Circuito invertito

Una puleggia da frigorifero. Due pulegge di raffreddamento.

Ingresso filo non profilato (temperatura ambiente) 24 ºC 24 º C

Uscita del profilatore 52º C 52º C

Diametro d’ingresso della puleggia refrigerata. 118 mm 52º C

Uscita ” ” ” ” ” ” 32° C

Ingresso puleggia di saldatura inferiore 52º C 32º C

Uscita ” ” ” 265º C 240º C

Diametro d’ingresso della puleggia refrigerata. 160 mm 240º C

Uscita ” ” ” ” ” 80º C

Puleggia di saldatura superiore in entrata 245º C 98º C

Uscita superiore della puleggia di saldatura 185º C 91º C

Nel secondo caso è possibile apprezzare il calo di temperatura all’ingresso di entrambe le ruote di saldatura rispetto al primo. La puleggia refrigerata di 118 mm di diametro riduce la temperatura da 52 a 32º C e la puleggia refrigerata di 160 mm di diametro riduce la temperatura da 240 a 80º C.

Queste modifiche hanno i seguenti vantaggi:

a.- Annulla le proiezioni. È il principale; la parte interna della saldatura è senza sporgenze e quindi senza metallo esposto.

b.- Evita le perdite. Praticamente scompare il problema delle ciglia screpolate, anche con le lattine ad alto rivestimento.

c.- Temperatura costante. Prima di attuare questi miglioramenti, man mano che la giornata di lavoro procedeva, era necessario aumentare il valore del potenziometro della corrente fine di almeno 2 o 3 divisioni. In seguito, viene mantenuta la stessa impostazione.

d.- Saldatura con meno energia. Con questa modifica si osserva che il potenziometro può essere regolato più in basso di prima, con un risparmio energetico stimato equivalente a 3 divisioni della sua scala.

e.- Prolunga la vita dei covoni. La vita media della puleggia inferiore quasi raddoppia e quella superiore aumenta del 40%.

Tutti questi miglioramenti hanno la stessa origine: il cordone di saldatura è molto più freddo di prima, soprattutto sul suo lato interno. Quindi gli conferisce una maggiore elasticità. Questo viene testato con il test dello strappo. Nelle condizioni originali della macchina, la saldatura si è quasi sempre rotta in questa prova, mentre in quelle nuove è completamente intera.

C’è la possibilità di un terzo miglioramento, ed è quello di far passare il filo attraverso la puleggia esterna – superiore – di saldatura nella stessa posizione di quella inferiore. Vale a dire, presentando alla saldatura la stessa faccia del suo profilo ellittico, e quindi la stessa faccia di contatto che aveva con la puleggia inferiore di saldatura. Questo si ottiene girando il filo di 180º, cioè torcendolo di mezzo giro, dopo essere passato attraverso il raschietto e il 2° pulitore e prima di raggiungere la ruota di saldatura superiore.

Lo scopo di questa modifica è di prolungare la vita della puleggia superiore, presentando sempre una superficie di filo pulita su di essa senza contaminazione di stagno, evitando l’effetto abrasivo sulla sua gola. L’aumento di vita del godrone superiore è notevole, anche se quando si mostra di nuovo alla saldatura l’altro lato contaminato del filo – poiché è quello usato in contatto con la banda stagnata quando passa attraverso il godrone inferiore – apporta leggere imperfezioni ad esso all’esterno. Tuttavia, la saldatura sul lato esterno è sempre meno critica di quella sul lato interno.

Questo terzo miglioramento ha opinioni opposte, poiché c’è chi pensa che non sia un grande vantaggio. Si tratta di fare dei test in ogni caso e di valutare personalmente i risultati.

0 Comments