Ma cosa sono le “virgole”? Cercheremo di spiegarlo succintamente, poiché non si tratta in questo lavoro di sviluppare la teoria su cui si basa la saldatura elettrica applicata nella cucitura delle lattine.

Il passaggio della corrente elettrica, attraverso la zona di sovrapposizione dei bordi di giunzione del corpo della lattina, dà luogo a un riscaldamento localizzato sotto forma di punti che producono la fusione del metallo appartenente a entrambi i bordi.

Questi punti hanno in realtà la forma di una “lenticchia” o di una “lenticchia” allungata, che quando viene riscaldata per la fusione si dilata per l’azione del calore.

La pressione del rullo di saldatura superiore (o esterno) deve essere tale da neutralizzare la tensione di espansione del metallo fuso. Se questa pressione è debole, il metallo fuso fuoriesce, verso l’esterno della saldatura, sotto forma di proiezioni o espulsioni. Questa è una causa di difetti importanti nella saldatura, perché quando il metallo si raffredda, la parte di esso che è stata espulsa fuori dalla saldatura mancherà all’interno della saldatura, dando origine a piccoli vuoti nella saldatura.

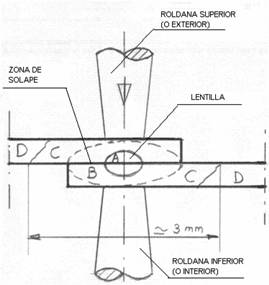

Per capire meglio questo fenomeno, diamo un’occhiata più da vicino allo stato termico generato all’interno di un punto prodotto dalla corrente di saldatura. Vedere la figura A: “Punto di saldatura”.

Punto di saldatura

A questo punto si possono differenziare le seguenti zone:

– Zona A: è il nucleo del punto, si trova all’intersezione della verticale – che segna la direzione del passaggio della corrente elettrica – con l’orizzontale – zona di contatto dei bordi del corpo -. In questa zona il metallo fonde raggiungendo temperature di circa 1500 º C.

– Zona B: circonda la precedente. Qui il metallo è in uno stato pastoso ad una temperatura di circa 1000º C.

Zona C: posizionata dove inizia la sovrapposizione dei bordi. Caldo.

Zona D: Parte del corpo contigua alla sovrapposizione. È a temperatura ambiente.

Quindi il gradiente di temperatura sale dalla temperatura ambiente a 1500º C in una distanza inferiore a 3 mm.

L’interruzione della corrente di saldatura – una volta per punto – segna l’inizio del raffreddamento della “lenticchia”, con il calo improvviso della temperatura.

Entriamo così nella fase di raffreddamento. La “lenticchia” di metallo fuso si trova all’interno di una grande massa di raffreddamento composta da:

– Le parti saldate (il corpo del contenitore)

– Gli elettrodi. Rotoli di saldatura che sono refrigerati.

Questo provoca rapidi cambiamenti termici che portano alla cristallizzazione che converge verso il centro del punto:

– Zona D = Nessun cambiamento di struttura.

– Zona C = Diminuzione della granulometria

– Zone B e A = appaiono cristalli più piccoli.

Questo è il momento critico della saldatura. Se il raffreddamento sotto pressione non viene eseguito correttamente, si verificano difetti di saldatura come gli spruzzi. o espulsioni esterne – vedi foto sotto – e soprattutto “espulsioni” interne che, per la loro configurazione, sono chiamate “virgole”, poiché hanno la forma curva di questo segno ortografico. Queste proiezioni sono uscite di metallo fuso dalla zona A e si trovano al passo della sovrapposizione. I “coma” si trovano al centro della saldatura, zona A, e sono il ritiro del metallo durante il raffreddamento, sia per mancanza di metallo – a causa di proiezioni – sia per una solidificazione difettosa dovuta a un raffreddamento scorretto.

Espulsioni in una saldatura

La comparsa di “coma” è molto pericolosa perché si tratta di un poro all’interno della saldatura, dove c’è un alto rischio di perdita. Non sono quindi visibili, essendo un difetto che passa quasi sempre inosservato. È necessario eseguire un test di una certa complessità e che richiede anche una certa attrezzatura di laboratorio per rivelarli. Andremo ora a dettagliare questo test:

Scopo del test

Per rilevare gravi incidenti di saldatura elettrica, non rivelati dai classici test meccanici, come i “coma”.

Preparazione del campione

1.- Partendo da un corpo di lattina già saldato, isolare la cucitura facendo due tagli lungo il tubo, a 15 mm. da un lato e dall’altro della cucitura.

2.-Eliminare, salvo casi particolari, la parte superiore e inferiore della cucitura (8 mm. dai bordi).

3. Tagliare, perpendicolarmente alla cucitura, campioni di 3 mm. di larghezza, all’entrata, al centro e all’uscita del tubo.

Raddrizzateli e poi piegate le loro estremità verso il lato interno.

5.-Fare un taglio longitudinale di circa Da 2 a 3 cm. a seconda dello stampo, e 3 mm. di larghezza. Angolato allo stesso modo delle sezioni trasversali. Tagliare a filo del cordone di saldatura all’interno. Una lucidatura su carta di grana 120 permetterà di raggiungere il centro della sovrapposizione.

(Il taglio longitudinale è un po’ più delicato dei tagli trasversali. Tuttavia, è preferibile per la ricerca di “virgole”).

Materiale usato

Cesoie e pinze.

Banco di lucidatura e carte abrasive di grado 120, 400, 1200 (o 600). -Supporto (marmo).

Muffa e agente distaccante.

Pasta da scultura e Technovit Resin o resina bicomponente simile.

Proiettore binoculare o di profilo in episcopi (x 50 o x 100).

Inlay

Scegliete come supporto una superficie piana, liscia e solida (per esempio, marmo o una lastra di vetro di 2 cm di spessore).

Scegliete come stampo un cilindro di metallo o di plastica di 3 o 4 cm. di diametro e 2 cm. di altezza.

Lubrificare lo stampo e il supporto con un aerosol come LUBORSIL (distaccante) o qualsiasi prodotto grasso.

Assicuratevi che la base dello stampo sia a tenuta stagna, circondandola di pasta da modellare.

Posizionare i campioni sul marmo, al centro dello stampo.

Preparazione della resina

Versare e mescolare i due componenti in un contenitore secondo le istruzioni fornite nelle istruzioni per l’uso del prodotto.

Versare con cura la resina nello stampo facendo attenzione a non spostare i campioni.

-Lasciare solidificare.

Levigatura

Posare le strisce di carta abrasiva sul supporto.

Lasciate scorrere l’acqua continuamente durante tutta l’operazione di levigatura.

Carteggiare sempre nella stessa direzione sulla stessa carta. Quando si cambia il grado della carta, girare il campione di 90° e carteggiare fino a quando le creste prodotte dalla precedente carteggiatura sono scomparse.

Controllare lo stato di lucidatura con il binocolo (o il contatore di lucidità).

Lucidatura e sviluppo

Rivestire la superficie dell’intarsio con il reagente la cui composizione è data di seguito (il campione può anche essere immerso nel reagente).

Lasciare in contatto per 5-10 minuti. Il reagente lucida la superficie del metallo e rivela i cristalli.

Lavare con acqua e poi con alcool.

Asciugatura.

-Osservare con il proiettore. Se sono presenti delle virgole, saranno chiaramente visibili.

Osservazioni

Ingrandimento minimo: 50x

In caso di lucidatura insufficiente: rilucidare.

Preparazione del reagente di lucidatura

Soluzione A: Acido ossalico al 30%: 40 g.

Acqua distillata: 500 ml.

Mergital: 1 goccia.

Soluzione B: Perossido di idrogeno al 30%: 70 mi.

Acqua distillata: 500 ml.

Acido solforico concentrato: 3 gocce.

Al momento dell’uso, mescolare un volume di A con un volume di B. Queste due soluzioni possono essere conservate per diversi giorni in bottiglie chiuse.

Commento finale

La prova descritta sopra, che richiede una certa preparazione, perché è lenta, può essere effettuata solo per verificare situazioni speciali di dubbio sulla qualità della saldatura eseguita da una saldatrice. Anche se è laborioso, evidenzia gli attributi dello stesso ed è molto evidente soprattutto nella verifica del taglio longitudinale.

Monitoraggio della saldatura a punti

Le saldatrici moderne sono dotate di un controllo della saldatura a punti, il che rende questo controllo quasi sempre non necessario. Tuttavia, le vecchie macchine ancora in uso, soprattutto se non sono dotate di questa attrezzatura, rendono questo test molto utile.

Un certo numero di miglioramenti sono stati aggiunti progressivamente ai bracci di saldatura per ridurre al minimo il rischio di coma, come ad esempio:

– Moil del braccio inferiore esteso; migliora il raffreddamento del filato.

– Briciole refrigerate, per lo stesso scopo.

– Circuito a filo invertito; ottimizza i contatti.

– Ecc.

0 commenti