Mais que sont les « virgules » ? Nous allons essayer de l’expliquer succinctement, car il n’est pas question dans cet ouvrage de développer la théorie sur laquelle se base la soudure électrique appliquée dans le joint des boîtes.

Le passage du courant électrique, à travers la zone de chevauchement des bords de jonction du corps de la boîte, donne lieu à un échauffement localisé sous forme de points qui produisent la fusion du métal appartenant aux deux bords.

Ces points prennent en fait la forme d’une « lentille » ou « lentille » allongée, qui, lorsqu’elle est chauffée pour fusionner, se dilate sous l’action de la chaleur.

La pression du rouleau de soudure supérieur (ou extérieur) doit être telle qu’elle neutralise la contrainte de dilatation du métal fondu. Si cette pression est faible, le métal fondu s’échappe, vers l’extérieur de la soudure, sous forme de projections ou d’expulsions. C’est une cause de défauts importants dans la soudure, car lorsque le métal refroidit, la partie qui a été expulsée de la soudure manque à l’intérieur de celle-ci, ce qui donne lieu à de petits vides dans la soudure.

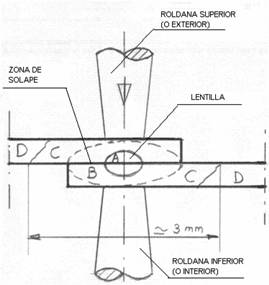

Pour mieux comprendre ce phénomène, examinons de plus près l’état thermique généré à l’intérieur d’un point produit par le courant de soudage. Voir figure A : « Point de soudure ».

Point de soudure

À ce stade, on peut différencier les zones suivantes :

– Zone A : c’est le noyau du point, il est situé à l’intersection de la verticale – qui marque le sens de passage du courant électrique – avec l’horizontale – zone de contact des bords du corps -. Dans cette zone, le métal fond jusqu’à atteindre des températures d’environ 1500 º C.

– Zone B : Elle entoure la précédente. Ici, le métal est à l’état pâteux à une température d’environ 1000º C.

Zone C : Positionnée à l’endroit où commence le chevauchement des bords. Chaud.

Zone D : Partie du corps contiguë au chevauchement. Il est à température ambiante.

Le gradient de température passe donc de la température ambiante à 1500º C sur une distance inférieure à 3 mm.

L’interruption du courant de soudage – une fois par point – marque le début du refroidissement de la « lentille », avec la chute soudaine de la température.

Nous entrons ainsi dans la phase de refroidissement. La « lentille » de métal fondu se trouve à l’intérieur d’une grande masse de refroidissement composée de

– Les parties soudées (le corps du conteneur)

– Les électrodes. Soudage de rouleaux réfrigérés.

Cela provoque des changements thermiques rapides, conduisant à une cristallisation convergeant vers le centre du point :

– Zone D = Pas de changement de structure.

– Zone C = Diminution de la taille des grains

– Zones B et A = Des cristaux plus petits apparaissent.

C’est le moment critique de la soudure. Si le refroidissement sous pression n’est pas effectué correctement, des défauts de soudure tels que des éclaboussures se produiront. ou les expulsions externes – voir photo ci-dessous – et surtout les « éruptions » internes qui, en raison de leur configuration, sont appelées « virgules », car elles ont la forme courbe de ce signe orthographique. Ces projections sont des sorties de métal fondu de la zone A et sont situées à l’étape du chevauchement. Les « comas » sont situés au centre de la soudure, zone A, et sont des rétrécissements du métal lors du refroidissement, soit par manque de métal – en raison de projections – soit par solidification défectueuse due à un refroidissement incorrect.

Expulsions dans une soudure

L’apparition de « comas » est très dangereuse car il s’agit d’un pore à l’intérieur de la soudure, où il y a un risque élevé de fuite. Ils ne sont donc pas visibles, étant un défaut qui passe presque toujours inaperçu. Elle est tenue d’effectuer un test d’une certaine complexité et cela nécessite également certains équipements de laboratoire pour les révéler. Nous allons maintenant détailler ce test :

Objectif du test

Pour détecter les accidents graves de soudure électrique, non révélés par les tests mécaniques classiques, comme les « comas ».

Préparation de l’échantillon

1.- A partir d’un corps de boîte déjà soudé, isoler la soudure en effectuant deux coupes le long du tube, à 15 mm. d’un côté et de l’autre de la soudure.

2.- Éliminer, sauf cas particulier, les parties supérieure et inférieure de la couture (8 mm. des bords).

3.-Couper, perpendiculairement à la soudure, des échantillons de 3 mm. de large, à l’entrée, au milieu et à la sortie du tube.

Redressez-les, puis pliez leurs extrémités vers l’intérieur.

5.- Effectuer une coupe longitudinale d’environ 2 à 3 cm. selon le moule, et 3 mm. de large. Angulairement, comme les sections transversales. Coupez au ras du joint de soudure à l’intérieur. Un polissage sur du papier de grain 120 permettra d’atteindre le centre du chevauchement.

(La coupe longitudinale est un peu plus délicate que les coupes transversales. Cependant, il est préférable pour la recherche de « virgules »).

Matériel utilisé

Cisailles et pinces à métaux.

Banc de polissage et papiers abrasifs de grade 120, 400, 1200 (ou 600). -Soutien (marbre).

Moisissure et agent de démoulage.

Pâte à sculpter et résine Technovit ou résine similaire à deux composants.

Projecteur binoculaire ou de profil dans les épiscopes (x 50 ou x 100).

Incrustation

Choisissez comme support une surface plane, lisse et solide (par exemple du marbre ou une plaque de verre de 2 cm d’épaisseur).

Choisissez comme moule un cylindre en métal ou en plastique de 3 à 4 cm de diamètre et de 2 cm de hauteur.

Lubrifier le moule et le support avec un aérosol tel que le LUBORSIL (agent de démoulage) ou tout produit gras.

Assurez-vous que la base du moule est étanche en l’entourant de pâte à modeler.

Placez les échantillons sur le marbre, au centre du moule.

Préparation de la résine

Versez et mélangez les deux composants dans un récipient conformément aux instructions données dans le mode d’emploi du produit.

Versez soigneusement la résine dans le moule en prenant soin de ne pas déplacer les échantillons.

-Solidifions.

Sablage

Posez les bandes de papier abrasif sur le support.

Laissez l’eau couler en continu pendant toute la durée du ponçage.

Toujours poncer dans le même sens sur le même papier. Lorsque vous changez de qualité de papier, tournez l’échantillon à 90° et poncez jusqu’à ce que les stries produites par le ponçage précédent aient disparu.

Vérifiez l’état du polissage avec la jumelle (ou le compteur de brillance).

Polissage et développement

Enduire la surface de l’incrustation avec le réactif dont la composition est donnée ci-dessous (l’échantillon peut également être immergé dans le réactif).

Laisser en contact pendant 5 à 10 min. Le réactif polit la surface du métal et révèle les cristaux.

Laver à l’eau puis à l’alcool.

-Séchage.

-Observez avec le projecteur. Si des virgules sont présentes, elles seront clairement visibles.

Remarques

Grossissement minimum : 50x

En cas de polissage insuffisant : Re-polir.

Préparation du réactif de polissage

Solution A : Acide oxalique à 30 % : 40 g.

Eau distillée : 500 ml.

Mergital : 1 goutte.

Solution B : 30% de peroxyde d’hydrogène : 70 mi.

Eau distillée : 500 ml.

Acide sulfurique concentré : 3 gouttes.

Au moment de l’utilisation, mélangez un volume de A avec un volume de B. Ces deux solutions peuvent être stockées pendant plusieurs jours dans des flacons fermés.

Commentaire final

Le test décrit ci-dessus, qui nécessite une certaine préparation car il est lent, ne peut être effectué que pour vérifier des situations particulières de doute sur la qualité du soudage effectué par une machine à souder. Bien qu’elle soit laborieuse, elle met en évidence les attributs du même et elle est très évidente surtout dans la vérification de la coupe longitudinale.

Contrôle des soudures par points

Les machines à souder modernes sont équipées d’un contrôle de soudage par points, ce qui rend ce contrôle presque toujours inutile. Cependant, les anciennes machines encore en service, surtout si elles ne sont pas équipées de ce matériel, rendent ce test très utile.

Un certain nombre d’améliorations ont été progressivement ajoutées aux bras de soudure pour minimiser le risque de comas, comme par exemple

– Moelleux de l’avant-bras allongé ; améliore le refroidissement du fil.

– Moletas réfrigérés, dans le même but.

– Circuit de fil inversé ; optimise les contacts.

– Etc.

0 Comments