SÍNTESE

Os fabricantes de embalagens contribuíram com a sua experiência na melhoria dos equipamentos oferecidos pelo mercado. Este também tem sido o caso das máquinas de soldar corpos. Aqui você pode ver as melhorias incorporadas no circuito de fios de cobre nestas máquinas.

ANTECEDENTES

Os ferros de solda modernos têm um circuito de fios de cobre bastante bem desenhado, que normalmente não apresenta qualquer problema. Este não é o caso das máquinas automáticas da primeira geração – dos anos 70 e 80 do século passado – muitas delas, mais ou menos atualizadas, ainda estão em funcionamento. Em alguns modelos, como o Soudronic SBW, ABM ou FBB, os circuitos originais de fio de cobre causaram certas limitações de qualidade na soldagem do corpo do recipiente.

Foram os fabricantes de embalagens, com base na sua experiência no processo de fabricação, que gradualmente introduziram melhorias significativas no mesmo, a fim de eliminar problemas de qualidade. Entre estes fabricantes estava a equipa de especialistas da Carnaud-France, que se encontravam entre os primeiros a contribuir com avanços significativos na tecnologia de soldadura, concentrando-se nas máquinas automáticas com uma determinada taxa de produção. Entre esses especialistas, destaca-se particularmente o know-how de Claude Renard, que trouxe avanços consideráveis a essa técnica. O presente trabalho é o resultado do seu conhecimento.

As máquinas de soldagem são máquinas de longa duração, uma vez que pelo seu design e funcionamento não há muitas peças sujeitas a movimento e, portanto, a fricção e desgaste. Portanto, com uma manutenção adequada, eles podem permanecer “ativos” por muitos anos. Hoje em dia é este o caso dos modelos mencionados, e bastantes unidades mantêm o seu design original, pelo que as melhorias que indicaremos não perderam a sua relevância.

MELHORIAS NO CIRCUITO DE FIOS DE COBRE

Os primeiros circuitos das máquinas acima mencionadas tinham a desvantagem de um aquecimento excessivo dos eléctrodos, ou seja, do fio. Isto gerou uma série de problemas no recipiente e na máquina, como por exemplo:

– Presença de projecções no interior do recipiente, causadas pela projecção de metal fundido para fora da solda.

– Vazamentos na vedação, causados pela quebra do flange na área de solda.

– Aquecimento excessivo de certas partes da máquina, tais como o circuito de fios, braço de soldadura, roldanas, engrenagem de anel…

– Demasiado calor na costura soldada do recipiente, o que provocou o rasgamento da costura no teste de rasgamento.

– Curta vida útil das rodas de soldadura.

Antes de continuar lendo este artigo, recomendamos que os não iniciados leiam os seguintes trabalhos publicados neste site:

– Comas” na soldagem e seu controle micrográfico

A sua assimilação permitir-lhe-á seguir sem dificuldade os seguintes comentários.

As melhorias introduzidas no circuito foram basicamente duas:

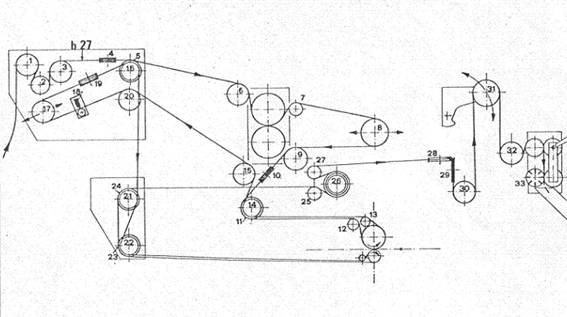

1º – Alterar a seqüência do percurso de soldagem. Por exemplo, no caso da máquina de soldar tipo FBB, na versão original da máquina, esta passou primeiro pelo cilindro superior (exterior) e depois pelo cilindro inferior (interior). Ver figura nº 1.

Figura nº 1: Circuito de fio de cobre original numa máquina de soldar Soudronic FBB

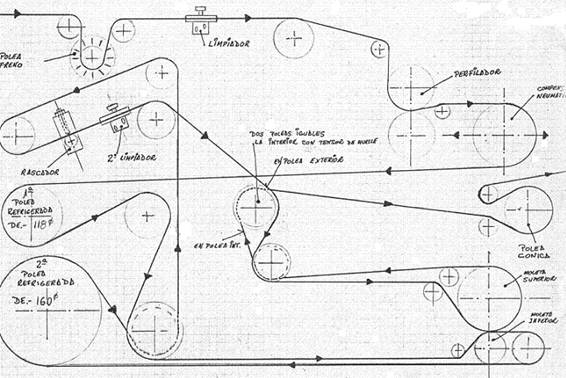

Por outro lado, no circuito modificado, a ordem foi invertida, passando primeiro pelo circuito inferior. Ver figura nº 2. A explicação para esta mudança reside no facto de a polia inferior ser mais crítica e delicada do que a superior por várias razões:

– O seu tamanho menor faz com que dissipe o calor, sobreaquecendo.

– Resfria ainda mais, devido à dificuldade de ventilação e acesso, pois é montado dentro do braço de soldagem.

– Usa mais porque tem um diâmetro menor e, portanto, dá mais revoluções por unidade de tempo.

Tudo isto tem um impacto na qualidade da solda. É portanto aconselhável que o fio chegue a esta roldana o mais frio possível, e nas melhores condições mecânicas. Isto é conseguido dando-lhe preferência na chegada do fio, pois desta forma só receberá a contribuição de calor gerada pelo seu perfil.

Figura nº 2: Circuito de fio de cobre modificado em um soldador FBB Soudronic

2º – Incorporar uma polia refrigerada de grande diâmetro na saída da roldana inferior. Como pode ser visto na figura nº 2, o fio circula, abraçando quase na sua totalidade uma segunda polia de 160 mm de diâmetro, maior que a primeira de 118 mm de diâmetro. Como pode ser visto no diagrama, o arrefecimento da polia de 118 mm actua sobre o fio após o fio ter sido perfilado e antes de entrar na polia inferior. A polia de 160 mm funciona sobre o fio depois de deixar a polia inferior.

Isto resulta num arrefecimento muito forte do fio, o que baixa a temperatura do fio durante o resto da sua trajectória. A tabela seguinte compara as temperaturas do fio ao longo do seu percurso, na sua versão original e na versão modificada com a mudança de sequência e polia arrefecida adicionada.

Ponto de verificação Circuito original. Circuito invertido

Uma polia do frigorífico. Duas roldanas de arrefecimento.

Entrada de arame não perfilado (Temp. ambiente) 24 ºC 24º C

Saída do profiler 52º C 52º C

Dia de entrada da polia refrigerada. 118 mm 52º C

Saída ” ” ” ” ” 32nd C

Entrada da polia de soldadura inferior 52º C 32º C

Saída ” ” ” 265º C 240º C

Dia de entrada da polia refrigerada. 160 mm 240º C

Saída ” ” ” ” ” 80º C

Entrada roldana superior de soldadura 245º C 98º C

Saída superior da roldana de soldadura 185º C 91º C

No segundo caso é possível apreciar a queda de temperatura na entrada das duas rodas de soldadura em relação à primeira. A polia refrigerada de 118 mm de diâmetro reduz a temperatura de 52 a 32º C e a polia refrigerada de 160 mm de diâmetro reduz a temperatura de 240 a 80º C.

Estas modificações têm as seguintes vantagens:

a.- Cancela as projeções. É a principal; a parte interna da solda é sem saliências e, portanto, sem metal exposto.

b.- Evita vazamentos. Praticamente desaparece o problema dos cílios rachados, mesmo com as folhas de flandres de alto revestimento.

c.- Temperatura constante. Antes de implementar estas melhorias, à medida que o dia de trabalho avançava, era necessário aumentar o valor do potenciómetro de corrente fina em, pelo menos, 2 ou 3 divisões. Em seguida, a mesma configuração é mantida.

d.- Soldagem com menos energia. Com esta modificação observa-se que o potenciômetro pode ser ajustado mais baixo do que antes, com uma economia de energia estimada equivalente a 3 divisões de sua escala.

e.- Prolonga a vida das roldanas. A vida média da roda inferior quase duplica e a roda superior aumenta em 40%.

Todas estas melhorias têm a mesma origem: o cordão de solda é muito mais frio do que antes, especialmente no seu lado interior. Portanto, dá-lhe uma maior elasticidade. Isto é testado por meio do teste de rasgamento. Nas condições originais da máquina, a solda quase sempre quebrou neste teste, e nas novas é completamente inteira.

Existe a possibilidade de uma terceira melhoria, que é a de passar o fio pela polia de soldadura externa – superior – na mesma posição que a inferior. Ou seja, apresentando à soldadura a mesma face do seu perfil elíptico, e portanto a mesma face de contacto que tinha com a roda de soldadura inferior. Isto é conseguido rodando o fio 180º, ou seja, rodando-o em meia volta, depois de passar pelo raspador e pelo 2º limpador e antes de chegar à roda de soldadura superior.

O objetivo desta mudança é prolongar a vida útil da polia superior, apresentando sempre uma superfície de arame limpo sem contaminação de estanho, evitando o efeito abrasivo na garganta. O aumento da vida útil da serra superior é notável, embora ao mostrar novamente à soldadura o outro lado contaminado do fio – uma vez que é o utilizado em contacto com a folha-de-flandres ao passar pela serra inferior – contribui com ligeiras imperfeições no seu exterior. No entanto, a soldagem no lado externo é sempre menos crítica do que no lado interno.

Esta terceira melhoria, tem opiniões opostas, pois há quem pense que não é uma grande vantagem. É uma questão de testar em cada caso e avaliar pessoalmente os resultados.

0 Comments