RESUMEN

Los fabricantes de envases han aportado su experiencia en la mejora de los equipos que el mercado ofrece. En el caso de las soldadoras de cuerpos también ha sido así. Aquí se refleja los perfeccionamientos incorporados al circuito del hilo de cobre en estas maquinas.

ANTECEDENTES

Las soldadoras modernas presentan un circuito del hilo de cobre bastante bien diseñado, que no suele presentar problemas. No ocurre así con las maquinas automáticas de primera generación – de los años “70” y “80” del siglo pasado -, muchas de ellas, más o menos actualizadas, siguen todavía en funcionamiento. En bastantes modelos, como las Soudronic SBW, ABM o FBB, los circuitos originales del hilo de cobre provocaban ciertas limitaciones de calidad en la soldadura del cuerpo del envase.

Fueron los fabricantes de envases, que a base de experiencias en el proceso de fabricación, los que poco a poco introduciendo mejoras importantes en los mismos, con objeto de eliminar los problemas de calidad. Entre estos fabricantes destacó el equipo de expertos de Carnaud-Francia, que estuvieron entre los primeros en contribuir con progresos significativos en la técnica del soldado, centrándose en las maquinas automáticas de cierta cadencia de producción. Entre estos expertos destacó el buen “saber hacer” de Claude Renard, que aportó avances considerables a esta técnica. El presente trabajo es fruto de sus conocimientos.

Las soldadoras son maquinas de larga vida, ya que por su diseño y funcionamiento no hay muchas piezas en ellas sometidas a movimiento, y por lo tanto a roces y desgastes. Por lo cual, con un adecuado mantenimiento, pueden permanecer muchos años “en activo”. Hoy día así ocurre con los modelos mencionados, y bastantes unidades mantienen su diseño original, por tanto no ha perdido actualidad las mejoras que indicaremos.

MEJORAS EN EL CIRCUITO DEL HILO DE COBRE

Los primeros circuitos de las maquinas mencionadas presentaban el inconveniente de un excesivo calentamiento de los electrodos, es decir del hilo. Esto generaba una serie de problemas sobre el envase y sobre la maquina como eran:

– Presencia de proyecciones en el interior del envase, originadas por expulsión de metal fundido fuera de la soldadura.

– Fugas en el cierre, causadas por rotura de la pestaña en la zona de la soldadura.

– Calentamiento excesivo de ciertos órganos de la maquina, como el circuito de hilo, brazo de soldadura, roldanas, corona…

– Demasiado calor en la costura soldada del envase, que provocaba la rotura de la misma en la prueba de desgarre.

– Corta vida de las roldanas de soldadura.

Antes de continuar la lectura de este artículo, recomendamos a los no iniciados leer los siguientes trabajos publicados en esta Web:

– «Comas» en la soldadura y su control micrográfico

Su asimilación les permitirá seguir sin dificultad los comentarios que a continuación haremos.

Las mejoras introducidas en el circuito fueron básicamente dos:

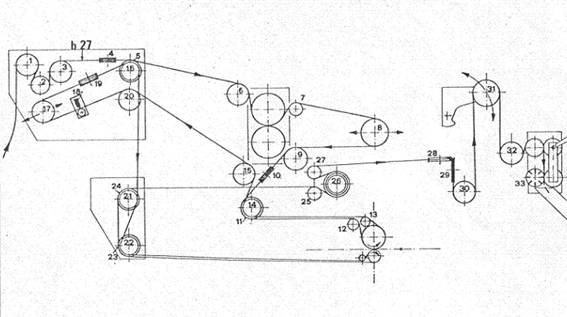

1º.- Cambiar la secuencia en el recorrido del mismo. Por ejemplo en el caso de la soldadora tipo FBB, en la versión original de la maquina, se pasaba primero por la roldana superior (exterior) y mas tarde lo la inferior (interior). Ver figura nº 1.

Figura nº 1: Circuito de hilo de cobre original en una soldadora Soudronic FBB

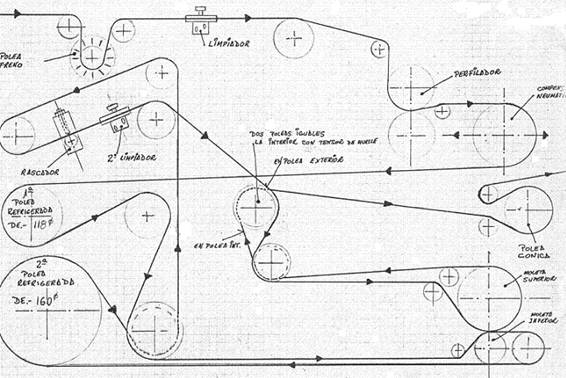

Por el contrario en el circuito modificado, se invertía el orden, pasando antes por la inferior. Ver figura nº 2. La explicación de este cambio radica en que la roldana inferior es más crítica y delicada que la superior por varias razonas:

– Su menor tamaño hace que disipe peor el calor, calentándose en exceso.

– Se refrigera peor, por su dificultad de ventilación y acceso, al estar montada en el interior del brazo de soldadura.

– Se desgasta más al tener menor diámetro y por tanto dar mas numero de revoluciones por unidad de tiempo.

Todo ello incide en la calidad de la soldadura. Por tanto es conveniente que el hilo llegue a esta roldana lo mas frío posible, y en las mejores condiciones mecánicas. Esto se logra dándole preferencia en la llegada del hilo, pues así solo recibirá el aporte de calor que genere su perfilación.

Figura nº 2: Circuito de hilo de cobre modificado en una soldadora Soudronic FBB

2º.- Incorporar una polea refrigerada .de gran diámetro a la salida de la roldana inferior. Según se puede ver en la figura nº 2, el hilo circula, abrazando casi en su totalidad a una segunda polea de diámetro 160 mm, mayor que la primera de diámetro 118 mm. Como puede verse en el esquema, la refrigeración de la polea de 118 mm actúa sobre el hilo después de perfilado el mismo, y antes de entrar en la roldana inferior. La de 160 mm opera sobre el hilo después de salir de la roldana inferior.

Con ello se consigue una refrigeración muy fuerte del hilo, que supone una bajada de temperatura en el mismo durante el resto de su trayectoria. En el cuadro siguiente se compara las temperaturas del hilo a lo largo de su recorrido, en su versión original y en la modificada con cambio de secuencia y polea refrigerada añadida.

Punto de control Circuito original. Circuito invertido

Una polea refriger. Dos poleas refriger.

Entrada hilo sin perfilar (Temp. Ambiente) 24 ºC 24º C

Salida perfilador 52º C 52º C

Entrada polea refrigerada dia. 118 mm 52º C

Salida “ “ “ “ 32ª C

Entrada roldana soldadura inferior 52º C 32º C

Salida “ “ “ 265º C 240º C

Entrada polea refrigerada dia. 160 mm 240º C

Salida “ “ “ “ 80º C

Entrada roldana soldadura superior 245º C 98º C

Salida roldana soldadura superior 185º C 91º C

En el segundo caso se puede apreciar la bajada de temperaturas a la entrada de ambas roldanas de soldadura con relación al primero. La polea refrigerada de diámetro 118 mm. rebaja la temperatura de 52 a 32º C y la de 160 de 240 a 80º C.

Estas modificaciones generan las siguientes ventajas:

a.- Anula las proyecciones. Es la principal; la parte interior de la soldadura queda sin proyecciones y por lo tanto sin metal expuesto.

b.- Evita fugas. Prácticamente desaparece el problema de pestañas rajadas, aun con hojalatas de altos recubrimientos.

c.- Temperatura constante. Antes de poner en marchas estas mejoras, según iba avanzando la jornada de trabajo, era necesario ir aumentando el valor del potenciómetro de corriente fina, al menos en 2 o 3 divisiones. Después se mantiene el mismo ajuste.

d.- Soldar con menos energía. Con esta modificación se observa que el potenciómetro se puede ajustar más bajo que antes, con un ahorro estimado de la energía equivalente a 3 divisiones de su escala.

e.- Alarga la vida de las roldanas. El promedio de vida de la roldana inferior casi se duplica y de la superior aumenta en un 40%.

Todas esta mejorías tienen el mismo origen: El cordón de soldadura lleva mucha menos temperatura que antes, sobre todo por su cara interna. Por tanto le da a la misma una mayor elasticidad. Esto se comprueba a través del test de desgarre. En las condiciones originales de la maquina, casi siempre se producía la rotura de la soldadura en esta prueba, y en las nuevas resulta totalmente entera.

Hay la posibilidad de una tercera mejora, y es la de hacer pasar el hilo por la roldana de soldadura exterior – superior- en la misma posición que en la inferior. Es decir presentando a la soldadura la misma cara de su perfil elíptico, y por tanto la misma cara de contacto que tuvo con la roldana de soldadura inferior. Esto se consigue girando 180º es hilo, es decir retorciéndolo medio giro, después de pasar por el rascador y 2º limpiador y antes de llegar a la roldana – o moleta – de soldadura superior.

El objetivo de este cambio es alargar la vida de la roldana superior, al presentar siempre sobre la misma una superficie de hilo limpia y sin contaminación de estaño, evitando el efecto abrasivo sobre su garganta. El aumento de vida de la moleta superior es notable, si bien al mostrar de nuevo a la soldadura la otra cara contaminada del hilo – pues es la que se uso en el contacto con la hojalata a su paso por la moleta inferior – aporta ligeras imperfecciones a la misma por su exterior. No obstante, la soldadura por su cara externa siempre es menos crítica que por su cara interna.

Esta tercera mejora, cuenta con opiniones opuestas, pues hay quien piensa que no supone una gran ventaja. Se trata de probar en cada caso y personalmente evaluar los resultados.

Buenos dias hay en la actualidad alambre de cobre 1.24 y 1.38 pero hay un a infinidad de espesores a soldar la hojalata electrolitica dese 0,14 hasta 0.27 etc mi consuklta es si se puede soldadr el alambre de cobre 1,24 mm para todos las soldadoras o tiene rangos de soldar con almbre de 1.24 y 1.38 mm