Pero ¿Qué son las “comas”?.Trataremos de explicarlo de forma sucinta, ya que no se trata en este trabajo de desarrollar la teoría sobre la que se basa la soldadura eléctrica aplicada en la costura de las latas.

El paso de la corriente eléctrica, a través de la zona de solapamiento de los bordes de unión del cuerpo de la lata, da lugar a un calentamiento localizado en forma de puntos que produce la fusión del metal perteneciente a ambos bordes.

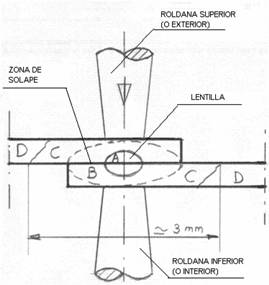

Estos puntos en verdad toman la forma de una “lenteja” o “lentilla” alargada, que al calentarse hasta la fusión se dilatan por la acción del calor.

La presión de la roldada superior (o exterior) de soldadura debe ser tal que neutralice el esfuerzo de dilatación del metal fundido. Si dicha presión es débil, el metal fundido se escapa, hacia el exterior de la soldadura, en forma de proyecciones o expulsiones. Este es motivo de defectos importantes en la soldadura, ya que cuando el metal se enfría, la parte del mismo que ha sido expulsada fuera de la soldadura faltará en su interior, dando lugar a pequeños vacíos en las misma.

Para entender mejor este fenómeno veamos con más detalle el estado térmico generado en el interior de un punto producido por la corriente de soldadura. Ver figura A: “Punto de soldadura”

Punto de soldadura

En este punto se pueden diferenciar las siguientes zonas:

– Zona A: Es el núcleo del punto, se encuentra localizado en la intersección de la vertical – que marca la dirección de paso de la corriente eléctrica – con la horizontal – área de contacto de los bordes del cuerpo-. En esta zona el metal se funde alcanzando temperaturas de alrededor de 1500 º C.

– Zona B: Envuelve a la anterior. En ella el metal se encuentra en estado pastoso a una temperatura aproximada a los 1000º C.

-Zona C: Posicionada donde se inicia el solapado de los bordes. Caliente.

-Zona D: Parte del cuerpo contigua al solape. La misma se encuentra a la temperatura ambiente.

Por tanto el gradiente de temperaturas se eleva desde la de ambiente hasta 1500º C en una distancia inferior a 3 mm.

La interrupción el paso de la corriente de soldadura – una vez por punto –, marca el principio de la refrigeración de la “lentilla”, con la caída brusca de temperatura.

Entramos así en la fase de enfriamiento. La “lentilla” de metal fundido se encuentra en el seno de una importante masa refrigerante constituida por:

– Las piezas soldadas (el cuerpo del envase)

– Los electrodos. Las roldadas de soldadura que están refrigeradas.

Ello provoca unos cambios térmicos rápidos, originando una cristalización convergiendo hacia el centro del punto:

– Zona D = No hay cambio de estructura.

– Zona C = Disminución del tamaño del grano

– Zonas B y A = Aparecen cristales más pequeños.

Es el momento crítico de la soldadura. En el caso que la refrigeración bajo presión no se realice correctamente, se producen defectos en soldadura como la aparición de proyecciones o expulsiones externas – ver foto inferior – y sobre todo “sopladuras” internas que por su configuración reciben el nombre de “comas”, al tener la forma curvada de este signo ortográfico. Estas proyecciones son salidas hacia el exterior del metal fundido de la zona A y se sitúan en el escalón del solape. Las “comas” se encuentran localizadas en el centro de la soldadura, zona A y son rechupes del metal al enfriarse, bien por falta del mismo – por proyecciones – bien por una solidificación defectuosa por un enfriamiento incorrecto.

Expulsiones en una soldadura

La aparición de “comas” es muy peligrosa porque es un poro interior a la soldadura, por donde hay un alto riesgo de fugas. No son visibles por tanto, siendo un defecto que casi siempre pasa inadvertido. Se requiere realizar una prueba de cierta complejidad y que además precisa de cierto material de laboratorio para poner las mismas de manifiesto. Pasamos a detallar dicha prueba:

Finalidad de la prueba

Detectar accidentes graves de soldadura eléctrica, no revelables por las pruebas mecánicas clásicas, como son específicamente “comas”.

Preparación de la muestra

1.-Partiendo de un cuerpo de una lata ya soldada, aislar la costura haciendo para ello dos cortes a lo largo del tubo, a 15 mm. a un lado y a otro de la costura.

2.-Eliminar, salvo caso particular, las partes superior e inferior de la costura (8 mm. a partir de los bordes).

3.-Cortar, perpendicularmente a la costura, muestras de 3 mm. de ancho, a la entrada, mitad y salida del tubo.

4.-Enderezarlas, y después acodar sus extremos hacia la cara interior.

5.-Hacer un corte longitudinal de aprox. 2 a 3 cm. según el molde, y 3 mm. de anchura. Acodarlo de igual forma que los cortes transversales. Cortar a ras del cordón de soldadura por el lado interior. Un pulido sobre papel de lija 120 permitirá alcanzar el centro del solapado.

(El corte longitudinal es un poco más delicado que los transversales. No obstante, es el preferible para la búsqueda de “comas”).

Material utilizado

-Tijeras para cortar hojalata y alicates.

-Banco de pulido y papeles abrasivos grado 120, 400, 1200 (ó 600). -Soporte (mármol).

-Molde y agente desmoldeante.

-Pasta de modelar y Resina Technovit o similar de dos componentes.

-Binocular o proyector de perfiles en épiscopia (x 50 o x 100).

Incrustación

-Elegir como soporte una superficie plana, lisa y sólida (por ejemplo: mármol o placa de vidrio de 2 cm. de espesor).

-Elegir como molde un cilindro de metal o de plástico de 3 a 4 cm. de diámetro por 2 cm. de altura.

-Lubricar el molde y el soporte con un aerosol tipo LUBORSIL (agente desmoldeante) En su defecto, cualquier producto graso.

-Asegurar la estanqueidad de la base del molde rodeándola con pasta de modelar.

-Disponer las muestras sobre el mármol, en el centro del molde.

Preparación de la resina

-Verter y mezclar los dos componentes de la misma en un recipiente según las indicaciones dadas en la nota de empleo del producto.

-Verter cuidadosamente la resina en el molde teniendo cuidado de no desplazar las muestras.

-Dejar solidificar.

Lijado

-Disponer las bandas de papel abrasivo sobre el soporte.

-Dejar correr agua de continuo durante todo la operación de lijado.

-Sobre un mismo papel, lijar siempre en el mismo sentido. Al cambiar el grado del papel, girar la muestra 90º y lijar hasta que las estrías producidas por el lijado anterior hayan desaparecido.

-Controlar a la binocular (o el cuentahílos) el estado de pulido.

Pulido y revelado

-Recubrir la superficie de la incrustación con el reactivo cuya composición se da más adelante (También se puede sumergir la muestra en el reactivo).

-Dejar en contacto 5 a 10 min. El reactivo pule la superficie del metal y revela los cristales.

-Lavar con agua y después con alcohol.

-Secar.

-Observar con el proyector. Si hay presencia de comas se apreciaran con nitidez.

Observaciones

Ampliación mínima: 50 aumentos

En caso de insuficiente pulido: Volver a pulir.

Preparación del reactivo de pulido

Solución A: Ácido oxálico al 30%: 40 g.

Agua destilada: 500 ml.

Mergital: 1 gota.

Solución B: Agua oxigenada al 30%: 70 mi.

Agua destilada: 500 ml.

Ácido sulfúrico concen.: 3 gotas.

En el momento del empleo, mezclar un volumen de A con un volumen de B. Estas dos soluciones se pueden conservar durante algunos días en frascos cerrados.

Comentario final

El examen descrito anteriormente, que requiere una cierta preparación, por ser lento, solo puede ser efectuado para verificar situaciones especiales de duda de la calidad de soldadura que esté realizando una soldadora. Aunque es laborioso, pone en evidencia los atributos de la misma y resulta muy evidente sobre todo en la comprobación del corte longitudinal.

Monitor de puntos de soldadura

Las soldadoras modernas, están equipados de un control de puntos de soldadura, que hacen innecesario casi siempre esta comprobación. Sin embargo las maquinas antiguas aun en uso, sobre todo si no están dotadas de este equipo hacen muy útil esta prueba.

Una serie de mejoras se han ido añadiendo de manera progresiva a los brazos de soldadura para minimizar el riesgo de aparición de comas, como han sido:

– Moleta prolongada en el brazo inferior; mejora la refrigeración del hilo.

– Moletas refrigeradas, con el mismo fin.

– Circuito invertido del hilo; optimiza los contactos.

– Etc.

0 comentarios