– Cronología

– Fundamentos de la soldadura eléctrica

1º.- CRONOLOGÍA

a) INICIO

A principios de los años 60 del pasado siglo, se desarrollaron más o menos simultáneamente, dos procesos diferentes de soldadura sin aportar aleación, con fines comerciales, para unir los bordes laterales de los cuerpos de las latas tipo “tres piezas”.

Este proceso de soldadura se basa en aportar a las zonas a unir una cantidad de energía en un tiempo determinado. Esta energía se transforma en calor capaz de fundir las partes de metal a soldar. La aportación de energía se hace por medio de una corriente eléctrica y el proceso desencadenado esta muy bien estudiado por las leyes de la Física.

Continental Can introdujo el «Conoweld”. Esta técnica se utilizó, inicialmente, para la producción de latas de bebidas de acero con revestimiento electrolítico de cromo (TFS). Para efectuar soldaduras satisfactorias con las primeras máquinas, se requería que la superficie del acero no tuviera revestimiento de cromo en un ancho de unos 2 mm. a cada lado de los bordes que formaban la costura.

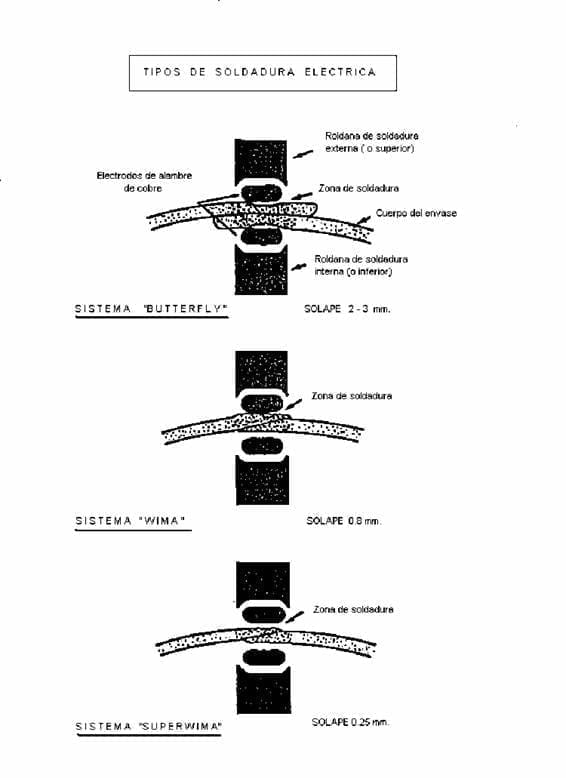

Aproximadamente al mismo tiempo Soudronic AG de Suiza, introducía las máquinas semiautomáticas de costura por soldadura eléctrica para hojalata. Estas primeras soldadoras Soudronic se utilizaron en la fabricación de grandes envases metálicos para productos en general. Las costuras laterales se superponían hasta 4,5 mm, produciendo lo que llegó a conocerse como soldadura «Mariposa» (Butterfly) (ver figura mas abajo). Esta soldadura “Batterfly” no valía en envases para alimentos, ya que se comprobó que existían grandes dificultades para barnizar los bordes pronunciados de la costura. El espesor de este tipo de soldadura era tan elevado que no se podía cubrir por medio de una capa de barniz, por muy alta que fuese la carga de este.

b) DESARROLLOS DE LA SOLDADURA SOUDRONIC

A mediados de la década de los 60, Soudronic había introducido máquinas totalmente automáticas para la producción de cuerpos de latas de tamaño medio y grande. En 1969, la Compañía introdujo maquinas de más velocidad, para la fabricación de envases aerosol, produciendo 200 unidades por minuto. Sin embargo, tal vez la aportación mas importante tuvo lugar en 1975, con el sistema de soldadura por alambre “perfilado” (wire mash welding system) (WIMA). Esta técnica comporta la utilización de un alambre de cobre estirado y aplastado, de manera que se aumenta la superficie de contacto en la zona de soldadura, produciendo una soldadura más sólida y adecuada, con una solapa de solo 1 mm de ancho (ver figura l). Soudronic desarrolló la utilización del alambre de cobre, como electrodo intermedio entre la costura de la lata y las roldanas de soldadura de cobre, para resolver el problema de la contaminación de la superficie del electrodo, y sus efectos en la calidad de soldadura. Como el alambre no se vuelve a utilizar, la contaminación del electrodo dejó de ser un problema. Por otro lado, el desecho del alambre tiene un alto valor económico. Las roldanas estaban montadas con una inclinación de 2º, para achaflanar ligeramente el borde de la costura y así reducir el escalón y facilitar el rebarnizado de la misma.

Estas mejoras permitieron a los fabricantes de latas producir botes de unión lateral por soldadura sin aleación para su utilización por vez primera en la industria alimentaría y otras aplicaciones exigentes.

Figura 1: Diferentes tipos de soldadura eléctrica en costura lateral

En 1978, se introdujo el sistema da soldadura SUPEWIMA. Este desarrollo del proceso de soldadura necesita un solape de sólo 0,15-0,3 mm en la costura lateral. A esta hay que añadir otras ventajas: reducción de la zona de soldadura afectada por el calor; menor endurecimiento, y reducción del grueso de la costura (aproximadamente 1,2 x grosor de la plancha). Junto con una mayor eficacia en el proceso de soldadura, se produjeron mejoras en las velocidades a las que las máquinas podían operar, siendo capaces de producir más de 500 envases por minuto.

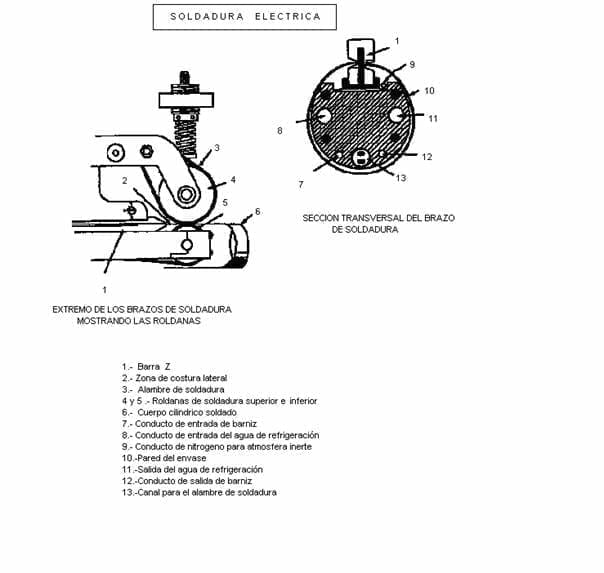

El sistema básico de las máquinas de fabricación de cuerpos de Soudronic comprende un sistema de alimentación de cuerpos planos a la máquina, un sistema de desfibrado de los mismos, una unidad de enrollado y la estación de soldadura. En esta última se encuentran los brazos, que soportan las roldadas. En el brazo inferior van incorporados todos el sistema de conductos para las distintas funciones (hilo de cobre, refrigeración, nitrogeno, barniz…). Ver figura 2. La máquina productora del cuerpo del bote, puede contar también con una unidad de corte para cuerpos de doble o triple altura, un sistema incorporado para soldar en atmósfera inerte para evitar la formación de óxido, y una unidad de barnizado de costura lateral tanto por la parte interior como por la exterior del cuerpo

Figura 2: Detalle de los extremos de los brazos

El cuerpo del envase una vez formado, es introducido mecánicamente en la estación de soldadura, donde el solape se mantiene constante. La técnica que emplean las soldaduras Soudronic es, simplemente, un procedimiento de soldadura por descargas continúas.

En los procesos WIMA y SUPERWIMA, la temperatura del cuerpo sobrepasa los 900º C. para garantizar una efectiva superación de la fase sólida del metal a lo largo la costura. Sin embargo, ésta es bastante menor que las temperaturas que se alcanzaban con los modelos anteriores.

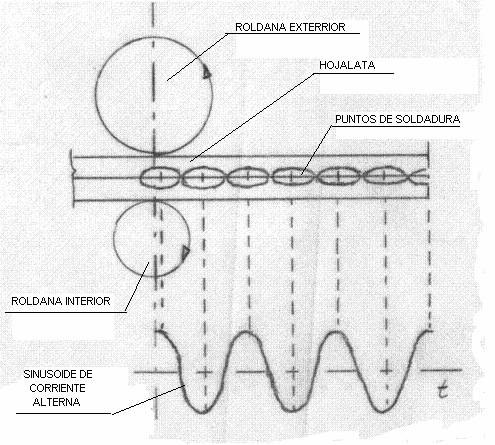

En el sistema Soudronic se emplea una entrada de corriente alterna sinusoidal. Una máquina de 50 hercios produce 100 descargas (puntos de soldadura) por segundo, y una máquina de 500 hercios produce 1.000 en igual tiempo.

Como ya hemos indicado, la incorporación de una unidad de corte en la máquina soldadora, permite también la soldadura de cuerpos de doble altura. Además esta incorporación, puede incrementar la producción con frecuencias de soldadura mas bajas, o hacer posible la fabricación de cuerpos más cortos, que de otra manera la máquina no podría manejar. Si el envase ha de ser acordonado o entallado, la soldadura se hace en una atmósfera de gas inerte, ya que la misma necesita verse libre de óxido. La formación de una película de oxido seria muy negativa, ya que podría desprenderse en un proceso posterior. El rebarnizado posterior de la zona de soldadura, se lleva a cabo porque el proceso no permite aplicar barniz en hoja plana en la zona de soldadura, ya que dificultaría el paso de la corriente. Este barniz es posteriormente curado dentro de la línea de fabricación.

Soudronic está a la cabeza a nivel mundial, en cuanto al proceso de costura lateral por soldadura eléctrica, con miles de unidades diferentes operando en todo mundo.

2º.- FUNDAMENTOS DE LA SOLDADURA ELÉCTRICA

1º.- ESQUEMA BÁSICO DE UN PUNTO

Un punto de soldadura se engendra al fundirse el metal por la acción del calor desarrollado por paso de una alta intensidad de corriente a baja diferencia de potencia.

Aunque hay dos tipos de corriente, continua y alterna, sabemos que la de uso normal es la segunda. Se denomina corriente alterna (abreviada CA en español y AC en inglés) a la corriente eléctrica en la que la magnitud y el sentido varían cíclicamente. La forma de onda de la corriente alterna más comúnmente utilizada es la de una onda sinusoidal, puesto que se consigue una transmisión más eficiente de la energía. Para conseguir un elevado número de puntos de soldadura por unidad de tiempo, se aumenta la frecuencia de la corriente alterna empleada. Expliquemos un poco más el proceso.

La corriente alterna a la frecuencia de suministro normal de la red industrial, le llega a la maquina soldadora, que la introduce en un convertidor de frecuencia aumentando por tanto la misma en un numero importante de hercios. Así por ejemplo en un caso concreto se pasa de 50 hercios/segundo – frecuencia de suministro – a 500 hercios/segundo – salida del convertidor-.

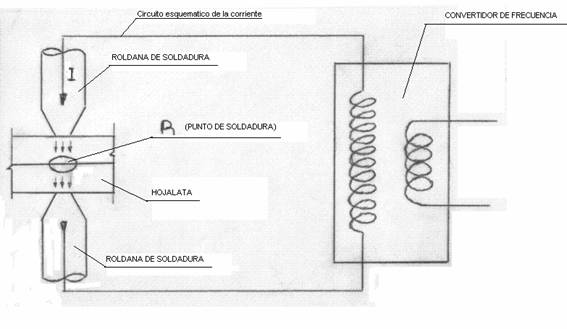

La intensidad de corriente en el momento de producirse la soldadura, se mueve entre los valores de 1500 a 2000 amperios y la tensión o diferencia de potencial en torno a 4.5 – 6.5 voltios. Por tanto la corriente eléctrica, convenientemente transformada a estas condiciones de frecuencia, intensidad y voltaje, se hace pasar a través de la estación de soldado, por medio del hilo de cobre perfilado y guiado por las roldadas, actuando sobre el solapamiento de hojalata, para generar un punto de soldadura. Ver figura 3:

Figura 3: Esquema básico de un punto de soldadura

2º.- ESQUEMA BÁSICO DE UNA LINEA CONTINUA DE PUNTOS DE SOLDADURA

Cada hercio produce una sinusoide completa en la grafica de frecuencia, es decir dos puntas inversas y por lo tanto dos puntos de soldadura. Por ello, con una frecuencia de salida de 500 hercios se generan 1000 puntos de soldadura/segundo. Esta sucesión de puntos dan lugar a una soldadura continua a lo largo de la costura lateral de la lata. Ver figura 4:

Figura 4: Esquema básico para una línea continúa de puntos de soldadura

La unión de produce siguiendo las leyes fundamentales siguientes:

– Ley de Ohm. I = V/R

I = intensidad de corriente que pasa por el circuito

V = diferencia de potencial

R = resistencia del sistema

– Ley de Joule.

Q = energía calorífica producida por la corriente y se mide en calorías

I = intensidad de la corriente que circula y se mide en amperios

R = resistencia eléctrica del conductor y se mide en ohmios

t = tiempo el cual se mide en segundos

Para un valor Q constante, el adecuado para formar un punto, a mayor intensidad se requiere, menos tiempo. Es decir el tiempo es inversamente proporcional al cuadrado de la intensidad de corriente.

Al ser la energía calorífica, usada para la soldadura, función del cuadrado de la intensidad, es evidente que conviene hacer que los valores de esta última sean elevados. Interesa mantener siempre constante el valor eficaz de la corriente, de modo que no haya variación en la energía que en ese momento se está utilizando para soldar. Las maquinas disponen de un compensador de tensión que automáticamente varia el ángulo de apertura de la corriente alterna con objeto de mantener constante el valor eficaz de la misma.

Al contrario que la intensidad, interesa que el tiempo de soldadura sea lo más corto posible ya que un tiempo prolongado provoca:

– Elevación de la temperatura de la costura sin llegar al punto de fusión.

– Incremento de las pérdidas.

– Deterioro de los electrodos.

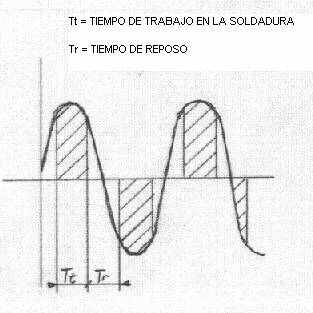

El tiempo de trabajo de soldadura es inferior al de una semionda de la sinusoide de un ciclo de frecuencia. Ver figura 5. El mismo se expresa en porcentaje del área total de la semionda. En valor práctico, en las maquinas Soudronic está entre el 85 al 95%. El porcentaje restante es el tiempo de reposo

Figura 5: Diagramas de tiempos

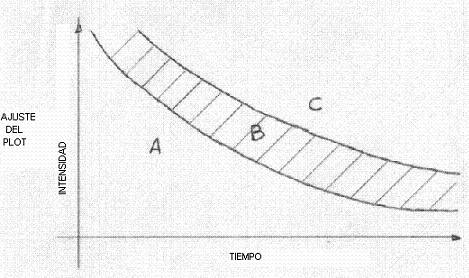

Si para un mismo tipo de material, se representa sobre unos ejes de coordenadas para diferentes tiempos de soldadura los valores reales de la intensidad en tres supuestos diferentes:

1ª.- Sin que llegue a soldar

2º.- Cuando se produce la soldadura

3ª.- Cuando el punto se quema

obtendremos una grafica como la indicada en la figura 6, en la que se distinguen tres zonas diferenciadas.

A.- Zona de contacto sin soldar

B.- Zona de soldadura

C.- Zona de proyecciones de soldadura fundida

3º.- RESISTENCIAS EN UN PUNTO DE SOLDADURA

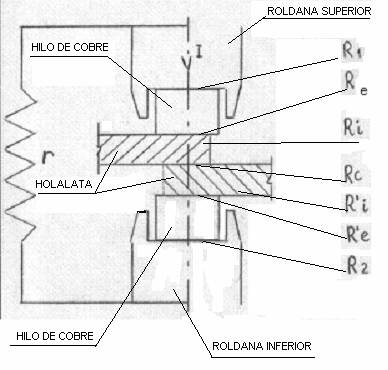

En el circuito de soldadura aparecen una serie de resistencias que iremos enumerando, para ello nos ayudaremos de la figura 7:

Figura 7: Resistencias que intervienen en un punto de soldadura

– Resistencia “r”: Agrupa todas las resistencias internas de los conductores del circuito, roldadas de soldadura, brazo soporte, hilo de cobre que hace de electrodo, etc… Esta resistencia dependerá de las características eléctricas de cada uno de estos componentes. Al tratarse de una resistencia que no aporta nada a la operación de soldado del punto, conviene que sea la menor posible para no consumir energía de forma estéril. De ahí que por ejemplo, el brazo de soldadura sea de cobre, aunque con un pequeño porcentaje de cromo con objeto de darle mayor dureza y consistencia para soportar sus requerimientos mecánicos.

– R1: Resistencia de contacto entre la roldada superior y el hilo perfilado de cobre.

– R2: Resistencia de contacto entre la roldada inferior y el hilo perfilado de cobre.

– Re y R’e: Resistencias de contacto entre el hilo de cobre y la hojalata a soldar.

– Ri y R’i: Resistencias internas de los dos extremos de hojalata a soldar.

– Rc: Resistencia de contacto entre los dos extremos de hojalata a soldar.

Existen una serie de factores que influyen en los valores de estas resistencias.

Las Rc, Re y R’e se ven afectadas por:

– El ajuste de la maquina

– La presión que ejercen las roldadas de soldadura. Un aumento de presión reduce sus valores

– Material a soldar: Naturaleza y estado de su superficie y dureza del mismo

– Conductividad del material. El aumento de temperatura incrementa la resistencia.

– Las dimensiones y tipo de perfilado del hilo de cobre.

– Material y calidad del hilo de cobre.

Las resistencias enumeradas, se clasifican en dos grupos:

- A) Útiles o eficaces: Son aquellas que son necesarias y cooperan activamente a la fusión del material. Estas son: Ri, R’i y Rc.

Engendran una energía eficaz We.

We = Wi + W’i + Wc

- B) Parásitas e indeseables. Son aquellas que no aportan nada a dicha fusión, pero están implícitas en el sistema y no pueden eliminarse, solo tratar de minimizarse. Estas son: R1,R2, Re y R’e

Engendran unas pérdidas de energía Wp.

Wp = W1 + W2+ We +W’e

Las pérdidas W1 y W2 pueden aumentar en función de la acumulación de incrustaciones de estaño en la garganta de las roldadas, así como por el desgaste de dichas gargantas.

La energía total necesaria para soldar será:

Wt = We + Wp

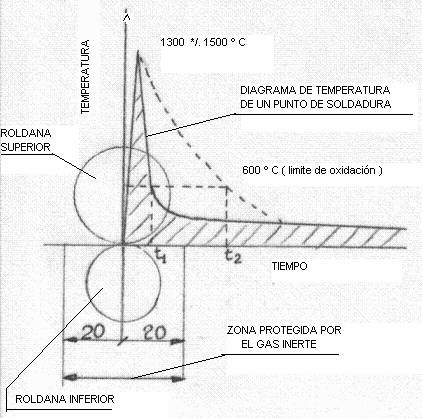

4º.- OXIDACIÓN

Durante el proceso de soldadura, el estaño que preserva a la hojalata en esta zona, se funde y se deposita sobre el hilo de cobre. Por tanto el acero queda desprotegido y además a una elevada temperatura. Esto desencadena, en presencia de oxigeno del aire, una rápida oxidación.

Las pedidas de energía We y W’e, calientan las superficies de contacto entre el hilo de cobre y las superficies externas de la hojalata contribuyendo a la oxidación de la soldadura.

La cantidad de oxido generado, es función de la temperatura alcanzada y del tiempo de permanencia a la misma.

Q oxido = Función (temperatura x tiempo)

Ver figura 8:

Figura 8: Gráfica de temperatura de un punto de soldadura

Si la caída de la temperatura es más lenta, el tiempo para descender al limite de oxidación será mayor y por tanto mas grande la oxidación.

La presencia de oxido afecta negativamente a la soldadura por varias razones:

– Al realizar el rebarnizado de la costura, la adherencia del barniz sobre el oxido es mala y puede desprenderse el mismo. Sobre todo si la lata es posteriormente entallada o acordonada

– Aparece una raya oxidada dando una presentación estética mala.

Para evitar la oxidación de la soldadura se recurre a proyectar un chorro de gas neutro (nitrógeno) en el punto de soldadura en el momento que el mismo se realiza. Este gas desplaza la presencia de aire, eliminando por tanto el oxigeno en la zona.

5º.- ENERGÍA NECESARIA PARA LA SOLDADURA

Hemos visto mas arriba que la energía total necesaria para soldar será:

Wt = We + Wp

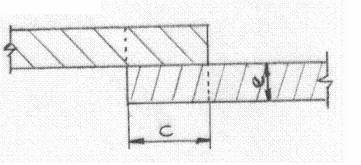

El valor de esta energía viene dado en función del volumen de metal a fundir. El volumen por segundo a fundir (Vm) depende del espesor de la hojalata (e), de la zona traslapada (c) y de la velocidad de soldadura (Vs). Ver figura 9:

Figura 9: Traslape o solape de material

Vm =2e x c x Vs

Otros factores que también inciden sobre la energía necesaria son el calor específico del metal y las perdidas de calor del sistema.

Estas perdidas de calor son importantes y están ligadas a varios motivos:

– A.) Perdidas a través del hilo de cobre:

– Incremento de temperatura del mismo.

– Conductividad del hilo

– Tiempo de contacto entre hilo y material

– B) Perdidas por conductividad dentro del metal a soldar

– C) Perdidas por radiación

– D) Perdidas a través del circuito de agua de refrigeración del sistema.

Son difíciles de reducir y el fabricante de la maquina las tiene muy presentes en el diseño de la misma para que su valor sea el mínimo posible, para ello actúa sobre el aislamiento del sistema, calidad de materiales, etc.

6º.- PRESIÓN DE SOLDADURA

La roldada exterior trasmite al punto de soldadura una cierta presión que genera un sistema elástico que actúa sobre el brazo de la misma. Las funciones de esta presión son varias:

1º.- Mantener las dos partes del solapamiento del material en contacto

2º.- Procurar una resistencia uniforme la lo largo de toda la costura, eliminando las posibles ondulaciones y rugosidades del material.

3º.- Obligar a la corriente a pasar a través del punto de soldadura.

4º.- Eliminar las cámaras de aire entre las partes a soldar.

5º.- Aplastar el material fundido, reduciendo el espesor de soldadura.

6º.- Evitar la formación de “comas” y poros.

7º.- Facilitar el enfriamiento asegurando la recristalización del material.

8º.- Evitar las expulsiones de metal fundido fuera de la soldadura.

9º.- Asegurar el desplazamiento lineal del tubo.

Conclusión:

El circuito de soldadura ideal seria aquel que cumpliese las siguientes condiciones:

- a) Perdidas mínimas.

- b) Cantidad de óxido mínima.

- c) Energía eficaz máxima

- d) Homogeneidad de la soldadura optima.

7º.- CARACTERÍSTICAS DEL METAL A SOLDAR

Los equipos para soldar costuras laterales de latas tipo tres piezas, están ideados para emplear hojalata como material a unir. Dentro de los diferentes tipos el más usual es el MR por sus buenas propiedades anticorrosivas.

La protección de estaño que cubre al acero mejora las superficies en contacto, ya que al ser un metal blando rellena las rugosidades al ser sometido a presión. Por consiguiente, baja la resistencia en la zona de solapamiento.

Este estaño sometido a la acción del calor se funde mucho antes que el acero. En este estado, hay que expulsarlo de la zona a soldar para que las dos partes de acero a soldar queden íntimamente en contacto, y así conseguir una buena mezcla de los cristales en el punto de unión. La expulsión se consigue por la acción de la presión de soldadura.

Por tanto, hojalatas de elevado estañado presentan dificultad para expulsar correctamente el estaño y de bajo recubrimiento dificultan la obtención de una buena superficie de contacto inicial. Un estañado intermedio es lo ideal.

Por otra parte, el estañado ensucia las gargantas de las roldadas de soldadura, que lo toman del arrastrado por el hilo de cobre.

El cromo y el oxido de cromo se oponen al paso de la corriente. Por ello la dificultad de utilizar material TFS.

8º.- DIMENSIONES DEL PUNTO DE SOLDADURA

Un punto de soldadura queda definido por sus tres dimensiones.

– Longitud: Depende de la velocidad de soldadura

– Anchura: está ligada al traslape.

– Grosor: es función del espesor del metal.

Longitud (L):

Es función de la velocidad de soldadura, es decir de la velocidad de hilo de cobre y de desplazamiento del cuerpo a soldar. Su cálculo lo definiremos mejor poniendo un ejemplo práctico:

Disponemos de una maquina soldadora que trabaja a 500 hercios y a una velocidad de 60m/min.

Nº de puntos/seg. = 500 hercios x 2 = 1000

Longitud de soldadura/seg. = 60 m. x 1000/ 60 seg. = 1000 mm.

Longitud de punto = Longitud soldadura/nº puntos = 1000 mm/ 1000 puntos = 1mm

Anchura (A):

Es función del traslape teórico y ligeramente mayor que él. En el apartado siguiente (Traslape) estudiaremos esta relación.

Grosor (E):

Es siempre inferior a la suma de dos espesores de la hojalata.

Recibe el nombre de “coeficiente de aplastamiento”de la soldadura, a la constante (K) que multiplicada por el espesor de hojalata (e), nos da el valor del grosor (E) de la misma. El valor de esta constante (K) debe estar comprendido entre 1.40 y 1.60.

1.40< K < 1.60

1.40 e < E < 1.60 e

De ahí que el grosor de la soldadura es siempre inferior a dos veces el espesor del metal, ya que se produce un aplastamiento por la acción de la presión del brazo exterior.

9º.- TRASLAPE

Es la superposición de material necesario para la soldadura. En las maquinas de cierta cadencia, su valor teórico oscila entre 0.2 a 0.4 mm. Es importante que su cuantía se mantenga uniforme a lo largo de la costura, para que también los sean los puntos de soldadura. Una variación del mismo supondría una alteración en la cantidad de material a soldar, y trabajando con los mismos parámetros, los resultados no serian parejos en toda la soldadura.

La pieza que determina la cantidad de traslape es la “barra Z”. Consiste en una regleta con sección en Z, alojada en el brazo de soldadura, que recibe los bordes del cuerpo en sus dos ranuras, que se superponen el valor teórico del traslape. Ver figura 10:

Figura 10: Barra Z

Con una Z de un traslape teórico determinado, obtendremos un traslape real de 0.1 a 0.2 mm. mayor aproximadamente. La barra Z debe estar muy bien aislada para evitar su desgaste por electroerosión, así como para evitar pérdidas de energía.

Se puede calcular el traslape teórico del siguiente modo:

Se parte del hecho que la sección S del metal traslapado se mantiene constante antes y después de la soldadura. Ver figura 11:

Figura 11: Traslape

En ella se debe cumplir que:

S = C x 2 e (antes de la soldadura) y S = A x E (después de soldar)

de donde: C x 2e = A x E y C (traslape teórico) = A x E / 2e

Sabiendo el espesor del metal, bastará medir sobre una soldadura ya realizada, su grosor (E) y su anchura (A) para conocer su traslape teórico.

Para medir E y A se puede actuar del siguiente modo:

Cortar dos trozos de la costura a 10 mm de los extremos. Ver figura 12.

Figura 12: Cortes para el calculo del traslape

Preparar con ellos una probeta con resina de dos componentes, Pulir la misma y medir con la ayuda de un microscopio las dimensiones de la sección de la soldadura (E y A) en ambos tramos. Aplicar la formula a continuación. Haciendo esta doble determinación se comprueba si el traslape se mantiene constante. Si no es así, aparte de los posibles problemas en la soldadura, obtendríamos un cuerpo cónico.

10.- METALURGIA DE LA SOLDADURA

Periodo de calentamiento:

El paso de la corriente, da lugar a un calentamiento localizado, que produce la fusión del metal en ambas partes a unir, dando lugar a un punto de soldadura. El núcleo de este punto recibe el nombre de lentilla por tener una forma semejante a ella. Durante su calentamiento esta zona de metal se dilata. La presión de la roldada superior debe ser tal que neutralice el esfuerzo de dilatación del metal fundido. Si esta presión es débil, el metal derretido se escapa en forma de proyecciones. Las proyecciones son en si un defecto grave pero además dan lugar a otros problemas internos a la soldadura como son porosidades.

Estado térmico del punto en el corte de la corriente de soldadura:

Cuando se interrumpe la corriente, en el punto se distinguen las siguientes zonas: Ver figura 13.

Figura 13: Sección de un punto de soldadura

Zona A: En ella el metal está fundido (aproximadamente a 1500º C)

Zona B: Metal pastoso a unos 1000º C

Zona C: A temperatura critica

Zona D: Temperatura ambiente

El gradiente de temperaturas se eleva desde la de ambiente hasta 1500º C en una distancia de unos 3 mm.

La interrupción de la corriente de soldadura, marca el inicio de la refrigeración con una caída brusca de la temperatura.

Fase de enfriamiento:

La lentilla de metal fundido se encuentra en el seno de una importante masa refrigerante, constituida por:

– El cuerpo soldado

– Los electrodos que están refrigerados

Por ello, los cambios térmicos son rápidos, dando paso a la cristalización que se efectúa convergiendo hacia el centro del punto. En la zona D no se produce cambio de estructura, en las restantes sí. En la C disminuye el tamaño del grano y en las B y A esta disminución se acentúa.

La contracción calorífica, puede originar la aparición de tensiones internas en los puntos. En el caso de que la refrigeración bajo presión no se realice correctamente, puede producirse la formación de sopladuras (“comas”) en la soldadura.

Sobre este ultimo tema, puede verse el trabajo: “COMAS EN LA SOLDADURA Y SU CONTROL MICROGRAFICO”, publicado en esta Web.

Muy interesante información esto me ayudó mucho más sobre todo el tema de los puntos de soldadura

Muchas gracias Karlo por tus comentarios

Como puedo mejorar la aplicación de nitrógeno .ya que no puedo aplicarlo optimamente .

te animo a que te registres gratis en los grupos de WhatsApp de Mundolatas,

Buenas tardes, podrian compartir los grupos de Whatsapp de mundolatas porfavor…

Gracias

Interesantísimo, buscaba el porque algunos envases se fisuran o se desgarran al lado de la costura en los procesos cuando son sometidos a cargas axial.

Un cordial saludo

Gracias

Porqué algunos envases se fisuran al lado de la soldadura, tanto al inicio como al final…gracias por su ayuda..

porque no tengo tension en la parte superior de la roldana

en el recorrido del alambre