– Chronologie

– Grundlagen des elektrischen Schweißens

1º.- CHRONOLOGIE

a) ANFANG

In den frühen 60er Jahren des letzten Jahrhunderts wurden für kommerzielle Zwecke zwei verschiedene unlegierte Schweißverfahren mehr oder weniger gleichzeitig entwickelt, um die Seitenränder von „dreiteiligen“ Dosenkörpern zu verbinden.

Dieses Schweißverfahren basiert darauf, dass den zu verbindenden Bereichen in einer bestimmten Zeit eine bestimmte Energiemenge zugeführt wird. Diese Energie wird in Wärme umgewandelt, die in der Lage ist, die zu verschweißenden Metallteile zu schmelzen. Die Einbringung der Energie erfolgt mittels eines elektrischen Stroms und der unverkettete Vorgang ist durch die Gesetze der Physik sehr gut untersucht.

Continental Can führte die „Conoweld“ ein. Diese Technik wurde zunächst für die Herstellung von Getränkedosen aus Stahl mit elektrolytischer Verchromung (TFS) eingesetzt. Um mit den frühen Maschinen zufriedenstellende Schweißnähte zu erzeugen, musste die Stahloberfläche auf jeder Seite der Kanten, die die Naht bilden, auf einer Breite von etwa 2 mm frei von Verchromungen sein.

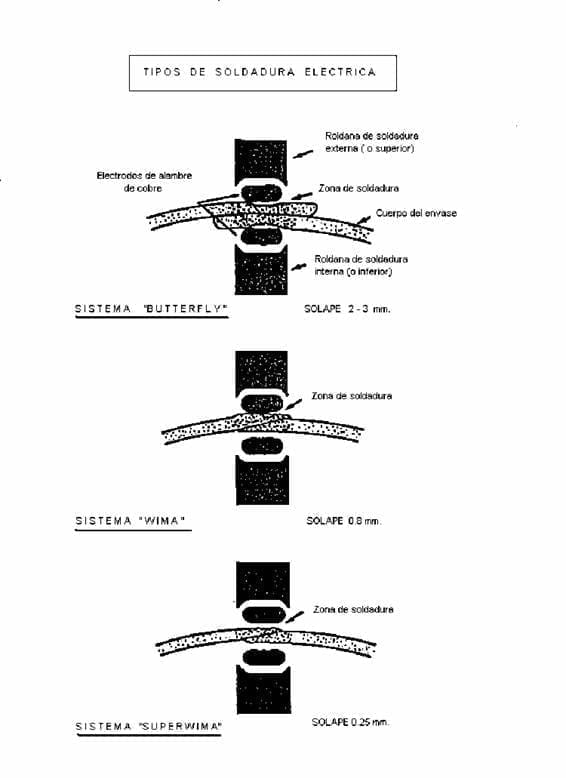

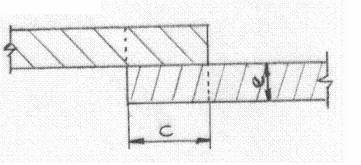

Etwa zur gleichen Zeit führte die Soudronic AG aus der Schweiz halbautomatische elektrische Schweißmaschinen für Weißblech ein. Diese ersten Soudronic-Schweißmaschinen wurden bei der Herstellung von großen Metallbehältern für allgemeine Produkte eingesetzt. Die Seitennähte überlappten sich bis zu 4,5 mm, wodurch eine sogenannte „Butterfly“-Naht entstand (siehe Abbildung unten). Diese „Batterfly“-Schweißnaht war für Lebensmittelverpackungen nicht geeignet, da es sich als sehr schwierig erwies, die scharfen Kanten der Naht zu lackieren. Die Dicke dieser Art von Schweißnaht war so dick, dass sie nicht durch eine Lackschicht abgedeckt werden konnte, egal wie hoch die Lackbelastung war.

b) SOUDRONISCHE SCHWEISSENDE ENTWICKLUNGEN

Mitte der 1960er Jahre führte Soudronic vollautomatische Maschinen für die Produktion von mittleren und großen Dosenkörpern ein. Im Jahr 1969 führte das Unternehmen Maschinen mit höherer Geschwindigkeit für die Herstellung von Aerosoldosen ein, die 200 Einheiten pro Minute produzieren. Der vielleicht wichtigste Beitrag kam jedoch 1975 mit dem Draht-Mash-Schweißsystem (WIMA). Bei dieser Technik wird ein gezogener und abgeflachter Kupferdraht verwendet, so dass die Kontaktfläche in der Schweißzone vergrößert wird, was zu einer solideren und adäquaten Schweißnaht führt, mit einer Überlappung von nur 1 mm Breite (siehe Abbildung l). Soudronic entwickelte die Verwendung von Kupferdraht als Zwischenelektrode zwischen der Dosennaht und den Kupferschweißrädern, um das Problem der Verunreinigung der Elektrodenoberfläche und deren Auswirkungen auf die Schweißqualität zu lösen. Da der Draht nicht wiederverwendet wird, ist eine Verschmutzung der Elektrode kein Problem mehr. Andererseits hat der Drahtschrott einen hohen wirtschaftlichen Wert. Die Rollen wurden in einem 2°-Winkel montiert, um die Kante der Naht leicht anzufasen, um die Stufe zu reduzieren und die Naht leichter nachzustreichen.

Diese Verbesserungen ermöglichten es den Dosenherstellern erstmals, unlegierte Seitenfalzdosen für den Einsatz in der Lebensmittelindustrie und anderen anspruchsvollen Anwendungen herzustellen.

Bild 1: Verschiedene Arten des elektrischen Seitennahtschweißens

Im Jahr 1978 wurde das SUPEWIMA-Schweißsystem eingeführt. Diese Entwicklung des Schweißverfahrens erfordert eine Überlappung von nur 0,15-0,3 mm an der Seitennaht. Weitere Vorteile sind: Reduzierung der wärmebeeinflussten Schweißzone, geringere Aufhärtung und Reduzierung der Nahtdicke (ca. 1,2 x Blechdicke). Neben der höheren Effizienz im Versiegelungsprozess wurden auch die Geschwindigkeiten der Maschinen verbessert, die nun mehr als 500 Behälter pro Minute produzieren können.

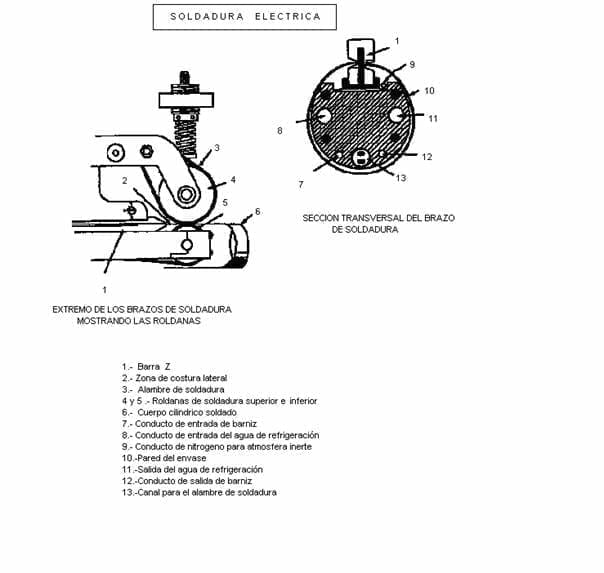

Das Grundsystem der Karosseriebau-Maschinen von Soudronic besteht aus einem Flachkörper-Zuführsystem, einem Flachkörper-Entgratungssystem, einer Wickelvorrichtung und der Schweißstation. In letzterem befinden sich die Arme, die die Rollen tragen. Im Unterarm ist das gesamte Kanalsystem für die verschiedenen Funktionen (Kupferdraht, Kühlung, Stickstoff, Lack…) untergebracht. Siehe Abbildung 2. Die Maschine zur Herstellung von Dosenkörpern kann auch mit einer Schneideeinheit für doppelt oder dreifach hohe Dosenkörper, einem eingebauten Schutzgasschweißsystem zur Vermeidung von Rostbildung und einer Seitennaht-Lackiereinheit für die Innen- und Außenseite des Dosenkörpers ausgestattet werden.

Abbildung 2: Nahaufnahme der Enden der Arme

Nachdem der Behälterkörper geformt wurde, wird er mechanisch in die Schweißstation eingeführt, wo die Überlappung konstant gehalten wird. Die beim Soudronic-Schweißen verwendete Technik ist ein einfaches kontinuierliches Entladungsschweißverfahren.

Beim WIMA- und SUPERWIMA-Verfahren liegt die Körpertemperatur über 900°C, um eine effektive Überwindung der festen Phase des Metalls entlang der Naht zu gewährleisten. Dies ist jedoch deutlich niedriger als die Temperaturen, die mit früheren Modellen erreicht wurden.

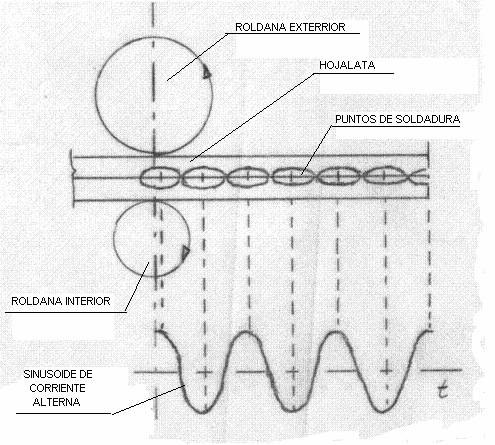

Das Soudronic-System verwendet einen sinusförmigen AC-Eingang. Eine 50-Hertz-Maschine erzeugt 100 Entladungen (Schweißpunkte) pro Sekunde, eine 500-Hertz-Maschine erzeugt 1.000 in der gleichen Zeitspanne.

Wie wir bereits erwähnt haben, ermöglicht der Einbau einer Schneideinheit in die Schweißmaschine auch das Schweißen von Körpern mit doppelter Höhe. Darüber hinaus kann dies die Produktion mit niedrigeren Schweißfrequenzen erhöhen oder die Herstellung kürzerer Körper ermöglichen, die die Maschine sonst nicht bewältigen könnte. Wenn der Behälter abgeseilt oder ausgeklinkt werden soll, wird die Schweißung unter Schutzgasatmosphäre durchgeführt, da die Schweißnaht frei von Rost sein muss. Die Bildung einer Oxidschicht wäre sehr negativ, da sie sich in einem nachfolgenden Prozess ablösen könnte. Das anschließende Nachstreichen des Schweißbereichs erfolgt, weil das Verfahren das Auftragen von Lack auf ein flaches Blech im Schweißbereich nicht zulässt, da dies den Stromdurchgang behindern würde. Dieser Lack wird dann in der Produktionslinie ausgehärtet.

Soudronic ist weltweit führend im elektrischen Seitennahtschweißverfahren mit Tausenden von verschiedenen Geräten, die weltweit im Einsatz sind.

2º.- GRUNDLAGEN DES ELEKTROSCHWEISSENS

1º.- GRUNDSCHEMA EINES PUNKTES

Ein Schweißpunkt entsteht, wenn das Metall durch die Einwirkung der Hitze schmilzt, die durch den Durchgang eines hohen Stroms bei geringer Leistungsdifferenz entsteht.

Obwohl es zwei Arten von Strom gibt, Gleichstrom und Wechselstrom, wissen wir, dass der normalerweise verwendete Strom der zweite ist. Wechselstrom ( im Englischen mit AC und im Spanischen mit AC abgekürzt) ist ein elektrischer Strom, bei dem sich Größe und Richtung zyklisch ändern. Die am häufigsten verwendete Wechselstrom-Wellenform ist die einer Sinuswelle, da damit eine effizientere Energieübertragung erreicht wird. Um eine hohe Anzahl von Schweißpunkten pro Zeiteinheit zu erreichen, wird die Frequenz des verwendeten Wechselstroms erhöht. Lassen Sie uns den Prozess ein wenig genauer erklären.

Der Wechselstrom mit der normalen Netzfrequenz des Industrienetzes erreicht die Schweißmaschine, die ihn in einen Frequenzumrichter einleitet und damit um eine erhebliche Anzahl von Hertz erhöht. So geht z. B. in einem bestimmten Fall der Umrichterausgang von 50 Hertz/Sekunde – Netzfrequenz – auf 500 Hertz/Sekunde – Umrichterausgang.

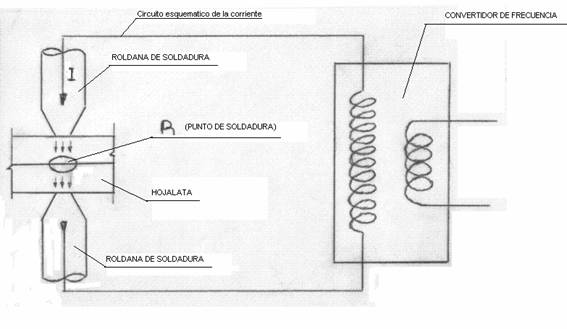

Die Stromstärke im Moment des Schweißens liegt zwischen 1500 und 2000 Ampere und die Spannung bzw. Potentialdifferenz beträgt etwa 4,5 – 6,5 Volt. Dazu wird der auf diese Bedingungen von Frequenz, Intensität und Spannung entsprechend transformierte elektrische Strom durch die Lötstation, durch den profilierten Kupferdraht und durch die auf die Weißblechüberlappung wirkenden Rollen geführt, um eine Lötstelle zu erzeugen. Siehe Abbildung 3:

Abbildung 3: Prinzipielle Darstellung einer Schweißstelle

2º.- GRUNDSCHEMA EINER DURCHGEHENDEN LINIE VON SCHWEISSPUNKTEN

Jedes Hertz erzeugt eine komplette Sinuskurve im Frequenzdiagramm, d.h. zwei inverse Spitzen und damit zwei Schweißpunkte. Bei einer Ausgangsfrequenz von 500 Hertz werden also 1000 Schweißpunkte/Sekunde erzeugt. Diese Abfolge von Stichen ergibt eine durchgehende Schweißnaht entlang der Seitennaht der Dose. Siehe Abbildung 4:

Abbildung 4: Grundschema für eine durchgehende Linie von Schweißpunkten

Die Verklebung erfolgt nach den folgenden grundlegenden Gesetzen:

– Ohmsches Gesetz. I = V/R

I = Strom, der durch den Stromkreis fließt

V = Potentialdifferenz

R = Systemwiderstand

– Das Joule’sche Gesetz.

Q = durch den Strom erzeugte Wärmeenergie und wird in Kalorien gemessen.

I = Intensität des fließenden Stroms und wird in Ampere gemessen.

R = elektrischer Widerstand des Leiters und wird in Ohm gemessen.

t = Zeit, die in Sekunden gemessen wird

Für einen konstanten Q-Wert, der ausreicht, um einen Punkt zu bilden, gilt: Je höher die Intensität, desto weniger Zeit wird benötigt. Mit anderen Worten, die Zeit ist umgekehrt proportional zum Quadrat der Stromintensität.

Da die Wärmeenergie, die zum Schweißen verwendet wird, eine Funktion des Quadrats des Stroms ist, ist es offensichtlich, dass die Werte des letzteren hoch sein sollten. Es ist wichtig, den Effektivwert des Stroms immer konstant zu halten, damit es keine Schwankungen in der Energie gibt, die gerade zum Schweißen verwendet wird. Die Maschinen sind mit einem Spannungskompensator ausgestattet, der den Öffnungswinkel des Wechselstroms automatisch variiert, um den Effektivwert des Wechselstroms konstant zu halten.

Im Gegensatz zur Intensität ist es wichtig, dass die Schweißzeit so kurz wie möglich ist, da eine verlängerte Schweißzeit zu einem Verlust der Schweißleistung führt:

– Erhöhen der Temperatur der Naht, ohne den Schmelzpunkt zu erreichen.

– Erhöhte Verluste.

– Verschlechterung der Elektroden.

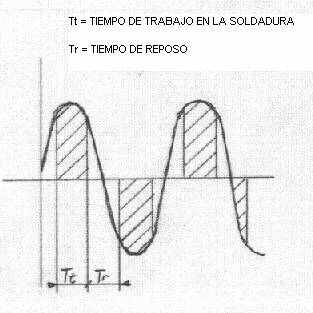

Die Schweißarbeitszeit ist kleiner als die einer Sinushalbwelle mit einem Frequenzzyklus. Siehe Abbildung 5. Sie wird als Prozentsatz der Gesamtfläche der Halbwelle ausgedrückt. In der Praxis liegt er bei Soudronic-Maschinen zwischen 85 und 95 %. Der verbleibende Prozentsatz ist die Standby-Zeit

Abbildung 5: Zeitdiagramme

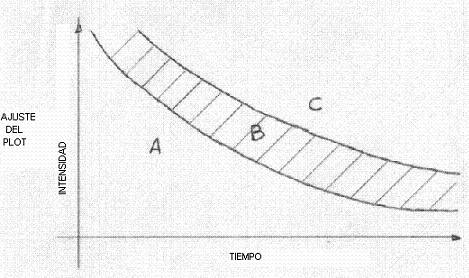

Wenn für den gleichen Materialtyp die tatsächlichen Schweißstromwerte auf Koordinatenachsen für verschiedene Schweißzeiten unter drei verschiedenen Annahmen aufgetragen werden, werden die tatsächlichen Schweißstromwerte auf Koordinatenachsen für drei verschiedene Schweißzeiten aufgetragen:

1ª.- Ohne Löten

2º.- Wenn das Schweißen stattfindet

3. – Wenn die Spitze ausbrennt

erhalten wir ein Diagramm wie in Abbildung 6, in dem drei verschiedene Bereiche unterschieden werden können.

A.- Ungeschweißte Kontaktfläche

B.- Bereich Schweißen

C.- Geschmolzene Lotprojektionsfläche

3º.- WIDERSTÄNDE IN EINER SCHWEISSSTELLE

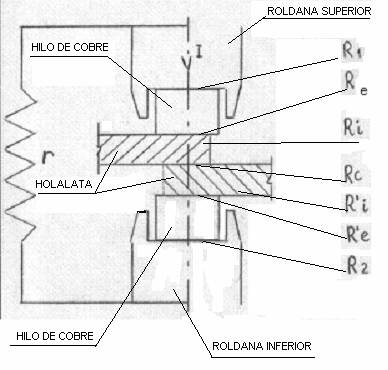

In der Lötschaltung gibt es eine Reihe von Widerständen, die wir aufzählen werden, dazu verwenden wir Abbildung 7:

Abbildung 7: An einem Schweißpunkt beteiligte Widerstände

– Widerstand „r“: Er fasst alle Innenwiderstände der Stromkreisleiter, der Schweißrollen, des Haltearms, des Kupferdrahts, der als Elektrode dient, usw. zusammen. Dieser Widerstand hängt von den elektrischen Eigenschaften jeder dieser Komponenten ab. Da es sich um einen Widerstand handelt, der nichts zum Punktschweißvorgang beiträgt, sollte er so niedrig wie möglich sein, um nicht auf sterile Weise Energie zu verbrauchen. So besteht z. B. der Schweißarm aus Kupfer, allerdings mit einem geringen Anteil an Chrom, um ihm eine größere Härte und Beständigkeit gegenüber den mechanischen Anforderungen zu verleihen.

– R1: Übergangswiderstand zwischen der oberen Rolle und dem profilierten Kupferdraht.

– R2: Übergangswiderstand zwischen der unteren Rolle und dem profilierten Kupferdraht.

– Re und R’e: Übergangswiderstand zwischen dem Kupferdraht und dem zu verlötenden Weißblech.

– Ri und R’i: Innenwiderstände der beiden zu verschweißenden Weißblechenden.

– Rc: Übergangswiderstand zwischen den beiden zu verschweißenden Weißblechenden.

Es gibt eine Reihe von Faktoren, die die Werte dieser Widerstände beeinflussen.

Rc, Re und R’e werden beeinflusst durch:

– Einstellen der Maschine

– Der Druck, der von den Schweißrollen ausgeübt wird. Eine Erhöhung des Drucks reduziert Ihre Werte

– Zu schweißendes Material: Art und Zustand seiner Oberfläche und seiner Härte.

– Leitfähigkeit des Materials. Die Erhöhung der Temperatur erhöht den Widerstand.

– Die Abmessungen und der Typ der Kupferdrahtprofilierung.

– Material und Qualität des Kupferdrahtes.

Die aufgeführten Widerstände werden in zwei Gruppen eingeteilt:

- A) Nützlich oder effektiv: Sind diejenigen, die notwendig sind und aktiv an der Verschmelzung des Materials mitwirken. Diese sind: Ri, R’i und Rc.

Sie erzeugen eine wirksame Energie Wir.

Wir = Wi + W’i + Wc

- B) Parasitär und unerwünscht. Sie sind diejenigen, die nichts zur Fusion beitragen, aber implizit im System sind und nicht eliminiert werden können, sondern nur versuchen, sie zu minimieren. Diese sind: R1,R2, Re, und R’e.

Sie erzeugen Energieverluste Wp.

Wp = W1 + W2+ We +W’e

Die W1- und W2-Verluste können durch die Ansammlung von Zunder im Walzenhals sowie durch den Verschleiß der Walzenhälse zunehmen.

Die zum Schweißen benötigte Gesamtenergie beträgt:

Wt = We + Wp

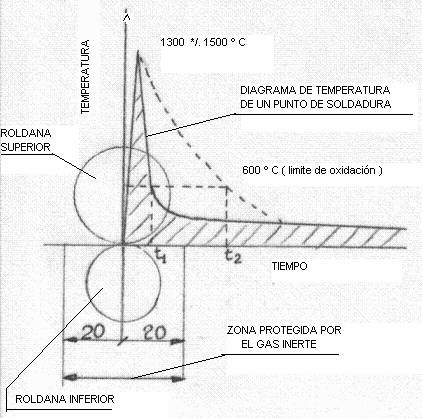

4º.- OXIDATION

Während des Lötvorgangs schmilzt das Zinn, das das Weißblech in diesem Bereich konserviert, und lagert sich auf dem Kupferdraht ab. Der Stahl ist also ungeschützt und hat eine hohe Temperatur. Dadurch wird in Gegenwart von Luftsauerstoff eine schnelle Oxidation ausgelöst.

Die Energieordnungen We und W’e erwärmen die Kontaktflächen zwischen dem Kupferdraht und den Außenflächen des Weißblechs und tragen so zur Oxidation des Lots bei.

Die Menge des erzeugten Oxids ist eine Funktion der erreichten Temperatur und der Zeit, die bei der gleichen Temperatur verbracht wird.

Q-Oxid = Funktion (Temperatur x Zeit)

Siehe Abbildung 8:

Abbildung 8: Temperaturkurve einer Lötstelle

Wenn der Temperaturabfall langsamer ist, ist die Zeit bis zum Absinken auf die Oxidationsgrenze länger und somit die Oxidation größer.

Das Vorhandensein von Rost wirkt sich aus mehreren Gründen negativ auf die Schweißnaht aus:

– Wenn die Naht neu lackiert wird, ist die Haftung des Lacks auf dem Rost schlecht und der Lack kann abblättern. Insbesondere, wenn die Dose nachträglich eingekerbt oder verschnürt wird.

– Es entsteht ein rostiger Streifen, der eine schlechte ästhetische Darstellung ergibt.

Um eine Oxidation der Schweißnaht zu vermeiden, wird zum Zeitpunkt des Schweißens ein Strahl aus neutralem Gas (Stickstoff) auf die Schweißstelle projiziert. Dieses Gas verdrängt die vorhandene Luft und eliminiert so den Sauerstoff in dem Bereich.

5º.- ZUM SCHWEISSEN BENÖTIGTE ENERGIE

Wir haben oben gesehen, dass die Gesamtenergie zum Schweißen benötigt wird:

Wt = We + Wp

Der Wert dieser Energie wird entsprechend dem Volumen des zu schmelzenden Metalls angegeben. Das aufzuschmelzende Volumen pro Sekunde (Vm) ist abhängig von der Dicke des Weißblechs (e), der überlappten Fläche (c) und der Schweißgeschwindigkeit (Vs). Siehe Abbildung 9:

Abbildung 9: Überlappendes oder überlagerndes Material

Vm =2e x c x Vs

Weitere Faktoren, die den Energiebedarf beeinflussen, sind die spezifische Wärme des Metalls und die Wärmeverluste des Systems.

Diese Wärmeverluste sind wichtig und hängen mit mehreren Gründen zusammen:

– A.) Verluste durch den Kupferdraht:

– Temperaturerhöhung desselben.

– Leitfähigkeit des Drahtes

– Kontaktzeit zwischen Garn und Material

– B) Leitfähigkeitsverluste im Inneren des zu schweißenden Metalls

– C) Abstrahlungsverluste

– D) Verluste durch den Kühlwasserkreislauf des Systems.

Sie sind schwer zu reduzieren und der Hersteller der Maschine hat sie sehr präsent in der Konstruktion der Maschine, so dass ihr Wert ist das Minimum möglich, denn es wirkt auf die Isolierung des Systems, die Qualität der Materialien, etc.

6º.- SCHWEISSDRUCK

Die äußere Seilscheibe überträgt einen bestimmten Druck auf die Schweißstelle, der ein elastisches System erzeugt, das auf den Schweißarm wirkt. Die Funktionen dieses Drucks sind mehrere:

1º.- Halten Sie die beiden Teile des überlappenden Materials in Kontakt.

2º.- Versuchen Sie, einen gleichmäßigen Widerstand entlang der gesamten Naht zu erreichen, indem Sie mögliche Wellen und Unebenheiten des Materials beseitigen.

3º.- Erzwingen Sie den Stromdurchgang durch den Schweißpunkt.

4º.- Beseitigen Sie die Luftkammern zwischen den zu schweißenden Teilen.

5º.- Glätten Sie das geschmolzene Material und reduzieren Sie die Schweißnahtdicke.

6º.- Um die Bildung von „Komas“ und Poren zu vermeiden.

7º.- Erleichtern Sie die Abkühlung, indem Sie die Rekristallisation des Materials sicherstellen.

8º.- Um den Austritt von geschmolzenem Metall aus der Schweißnaht zu vermeiden.

9º.- Stellen Sie die lineare Verschiebung des Rohrs sicher.

Fazit:

Der ideale Schweißstromkreis wäre einer, der die folgenden Bedingungen erfüllt:

- a) Minimale Verluste.

- b) Mindestmenge an Oxid.

- (c) Maximale Wirkenergie

- d) Optimale Homogenität der Schweißnaht.

7º.- EIGENSCHAFTEN DES ZU SCHWEISSENDEN METALLS

Die Anlage zum Schweißen der Seitennähte von dreiteiligen Dosen ist für Weißblech als zu verbindendes Material ausgelegt. Unter den verschiedenen Typen ist MR aufgrund seiner guten Korrosionsschutzeigenschaften am weitesten verbreitet.

Der Zinnschutz, der den Stahl bedeckt, verbessert die Kontaktflächen, da er als weiches Metall die Rauhigkeit bei Druckeinwirkung ausgleicht. Dadurch sinkt der Widerstand in der Überlappungszone.

Dieses Zinn schmilzt unter der Einwirkung von Hitze viel schneller als Stahl. In diesem Zustand muss es aus dem zu schweißenden Bereich ausgetrieben werden, damit die beiden zu verschweißenden Stahlteile in engem Kontakt stehen und so eine gute Durchmischung der Kristalle an der Verbindungsstelle erreicht wird. Das Ausstoßen wird durch die Einwirkung des Schweißdrucks erreicht.

Daher haben Zinnplatten mit hoher Zinnbeschichtung Schwierigkeiten, das Zinn richtig auszutreiben, und eine niedrige Beschichtung macht es schwierig, eine gute anfängliche Kontaktfläche zu erhalten. Eine Zwischenverzinnung ist ideal.

Zum anderen verschmutzt die Verzinnung die Kehlen der Lötwalzen, die sie vom Kupferdraht abnehmen.

Chrom und Chromoxid wirken dem Stromdurchgang entgegen. Das ist der Grund, warum es so schwierig ist, TFS-Material zu verwenden.

8º.- ABMESSUNGEN DER SCHWEISSSTELLE

Ein Schweißpunkt ist durch seine drei Dimensionen definiert.

– Länge: Abhängig von der Schweißgeschwindigkeit

– Breite: Sie ist mit der Überlappung verbunden.

– Dicke: Sie ist eine Funktion der Dicke des Metalls.

Länge (L):

Sie ist eine Funktion der Schweißgeschwindigkeit, d.h. der Geschwindigkeit des Kupferdrahtes und der Verschiebung des zu schweißenden Körpers. Seine Berechnung soll anhand eines praktischen Beispiels besser definiert werden:

Wir haben eine Schweißmaschine, die mit 500 Hertz und einer Geschwindigkeit von 60m/min arbeitet.

Anzahl der Punkte/Sek. = 500 Hertz x 2 = 1000

Schweißlänge/Sek. = 60 m. x 1000/ 60 sec. = 1000 mm.

Punktlänge = Schweißlänge/Anzahl der Punkte = 1000 mm/ 1000 Punkte = 1mm

Breite (A):

Sie ist eine Funktion der theoretischen Überlappung und etwas größer als diese. Im nächsten Abschnitt (Überlappung) werden wir diese Beziehung untersuchen.

Dicke (E):

Sie ist immer kleiner als die Summe von zwei Weißblechdicken.

Der „Quetschkoeffizient“ der Schweißnaht ist die Konstante (K), die, multipliziert mit der Dicke des Weißblechs (e), den Wert der Dicke (E) der Schweißnaht ergibt. Der Wert dieser Konstante (K) muss zwischen 1,40 und 1,60 liegen.

1.40< K < 1.60

1.40 e < E < 1.60 e

Daher ist die Dicke der Schweißnaht immer kleiner als die doppelte Dicke des Metalls, da es durch die Wirkung des Drucks des äußeren Arms zerdrückt wird.

9º.- TRASLAPE

Es handelt sich um die zum Schweißen erforderliche Überlappung des Materials. Bei Maschinen mit einer bestimmten Trittfrequenz liegt der theoretische Wert zwischen 0,2 und 0,4 mm. Es ist wichtig, dass die Menge entlang der Naht gleichmäßig gehalten wird, damit auch die Schweißpunkte gleichmäßig sind. Eine Variation desselben würde eine Änderung der zu schweißenden Materialmenge voraussetzen, und wenn man mit denselben Parametern arbeitet, wären die Ergebnisse nicht bei allen Schweißungen gleich.

Der Teil, der die Höhe der Überlappung bestimmt, ist der „Z-Balken“. Sie besteht aus einer im Schweißarm untergebrachten Z-Profil-Leiste, die die Kanten des Körpers in ihren beiden Nuten aufnimmt, die den theoretischen Wert der Überlappung überdecken. Siehe Abbildung 10:

Abbildung 10: Z-Leiste

Bei einem Z einer gegebenen theoretischen Überlappung erhalten wir eine reale Überlappung von ca. 0,1 bis 0,2 mm. höher. Die Z-Schiene muss sehr gut isoliert sein, um Verschleiß durch Erodieren sowie Energieverluste zu vermeiden.

Sie können die theoretische Überlappung wie folgt berechnen:

Es wird angenommen, dass der S-Querschnitt des überlappten Metalls vor und nach dem Schweißen konstant bleibt. Siehe Abbildung 11:

Abbildung 11: Überlappung

Das muss erfüllt sein:

S = C x 2 e (vor dem Schweißen) und S = A x E (nach dem Schweißen)

aus wobei: C x 2e = A x E und C (theoretische Überlappung) = A x E / 2e

Wenn Sie die Dicke des Metalls kennen, genügt es, an einer bereits hergestellten Schweißnaht die Dicke (E) und die Breite (A) zu messen, um die theoretische Überlappung zu ermitteln.

Um E und A zu messen, können Sie wie folgt vorgehen:

Schneiden Sie zwei Stücke der Naht 10 mm von den Enden entfernt ab. Siehe Abbildung 12.

Abbildung 12: Ausschnitte für die Überlappungsberechnung

Bereiten Sie mit ihnen ein Reagenzglas mit Zweikomponenten-Harz vor, polieren Sie es und messen Sie mit Hilfe eines Mikroskops die Abmessungen der Lötstelle (E und A) in beiden Abschnitten. Wenden Sie die folgende Formel an. Durch diese doppelte Bestimmung wird geprüft, ob die Überlappung konstant bleibt. Wenn dies nicht der Fall ist, würden wir, abgesehen von den möglichen Schweißproblemen, einen konischen Körper erhalten.

10.- SCHWEISSMETALLURGIE

Aufwärmphase:

Durch den Stromdurchgang entsteht eine örtliche Erwärmung, die das Schmelzen des Metalls in beiden zu verbindenden Teilen bewirkt, wodurch ein Schweißpunkt entsteht. Der Kern dieses Punktes wird als Linse bezeichnet, weil er eine ähnliche Form wie eine Linse hat. Bei seiner Erwärmung dehnt sich diese Metallzone aus. Der Druck der oberen Walze muss so sein, dass die Ausdehnungsspannung des geschmolzenen Metalls neutralisiert wird. Ist dieser Druck schwach, entweicht das geschmolzene Metall in Form von Sprüngen. Überstände sind an sich schon ein schwerwiegender Fehler, aber sie führen auch zu anderen Problemen innerhalb der Schweißnaht, wie z.B. Porosität.

Thermischer Zustand des Punktes beim Abschalten des Schweißstroms:

Wenn der Strom unterbrochen wird, können an der Stelle folgende Zonen unterschieden werden: Siehe Abbildung 13.

Abbildung 13: Schnitt durch einen Schweißpunkt

Zone A: In dieser Zone ist das Metall geschmolzen (ca. 1500º C).

Zone B: Metallpaste bei etwa 1000º C

Zone C: Bei kritischer Temperatur

Zone D: Umgebungstemperatur

Der Temperaturgradient steigt von der Umgebungstemperatur auf 1500º C über eine Strecke von ca. 3 mm an.

Die Unterbrechung des Schweißstroms markiert den Beginn der Abkühlung mit einem starken Temperaturabfall.

Abkühlphase:

Die geschmolzene Metalllinse befindet sich innerhalb einer großen Kühlmasse, bestehend aus:

– Der geschweißte Körper

– Elektroden, die gekühlt werden

Daher sind die thermischen Veränderungen schnell und führen zu einer Kristallisation, die zum Zentrum des Punktes hin konvergierend verläuft. In Zone D findet keine Strukturänderung statt, in den anderen Zonen schon. In C nimmt die Korngröße ab und in B und A ist diese Abnahme akzentuiert.

Durch die Wärmeschrumpfung können Eigenspannungen in den Spitzen auftreten. Wenn die Abkühlung unter Druck nicht korrekt durchgeführt wird, können sich Lunker („Komas“) in der Schweißnaht bilden.

Zu diesem letzten Thema sehen Sie die Arbeit:„COMAS EN LA SOLDADURA Y SU CONTROL MICROGRAFICO„, veröffentlicht in diesem Web.

0 Comments