– कालक्रम

– इलेक्ट्रिक वेल्डिंग के मूल सिद्धांत

1º.- कालक्रम

शुरुआत

1960 के दशक की शुरुआत में, “थ्री-पीस” कैन बॉडी के साइड किनारों को जोड़ने के लिए व्यावसायिक उद्देश्यों के लिए दो अलग-अलग गैर-मिश्र धातु वेल्डिंग प्रक्रियाओं को कमोबेश एक साथ विकसित किया गया था।

यह वेल्डिंग प्रक्रिया एक निश्चित समय में जुड़ने वाले क्षेत्रों को ऊर्जा की मात्रा प्रदान करने पर आधारित है। यह ऊर्जा धातु के हिस्सों को वेल्ड करने के लिए पिघलने में सक्षम गर्मी में परिवर्तित हो जाती है। ऊर्जा का योगदान विद्युत धारा के माध्यम से होता है और शुरू होने वाली प्रक्रिया का भौतिकी के नियमों द्वारा बहुत अच्छी तरह से अध्ययन किया जाता है।

कॉन्टिनेंटल कैन ने “कोनोवेल्ड” पेश किया। इस तकनीक का उपयोग प्रारंभ में क्रोम इलेक्ट्रोप्लेटेड स्टील (टीएफएस) से पेय के डिब्बे के उत्पादन के लिए किया गया था। शुरुआती मशीनों से संतोषजनक वेल्ड बनाने के लिए, यह आवश्यक था कि स्टील की सतह लगभग 2 मिमी की चौड़ाई तक क्रोम कोटिंग से मुक्त हो। किनारों के प्रत्येक तरफ जो सीवन बनाते हैं।

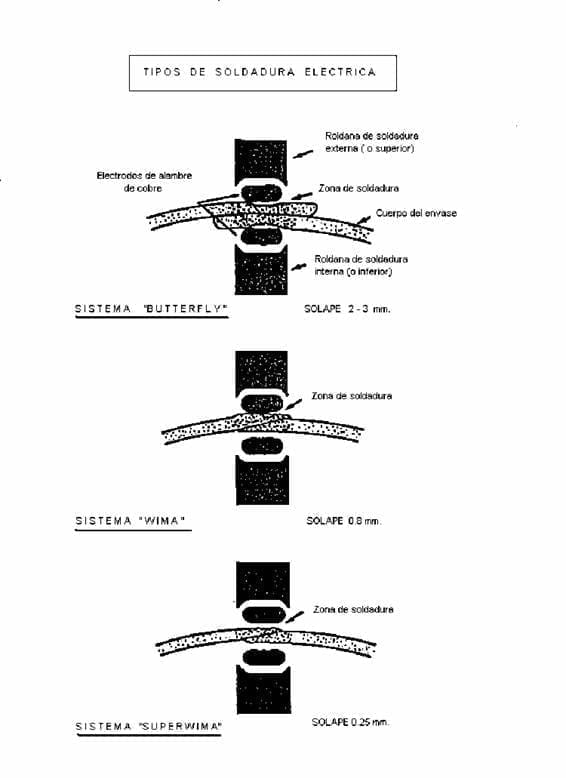

लगभग उसी समय स्विट्ज़रलैंड की सौड्रोनिक एजी टिनप्लेट के लिए अर्ध-स्वचालित इलेक्ट्रिक वेल्डिंग सीमिंग मशीनें पेश कर रही थी। इन पहले सौड्रोनिक वेल्डरों का उपयोग सामान्य उत्पादों के लिए बड़े धातु के कंटेनरों के निर्माण में किया जाता था। साइड सीम 4.5 मिमी तक ओवरलैप हो गए, जिससे “बटरफ्लाई” वेल्ड के रूप में जाना जाने लगा (नीचे चित्र देखें)। यह “बैटरफ्लाई” वेल्ड खाद्य पैकेजिंग के लिए उपयुक्त नहीं था, क्योंकि यह पाया गया कि सीम के स्पष्ट किनारों को वार्निश करने में बड़ी कठिनाइयां थीं। इस प्रकार की वेल्डिंग की मोटाई इतनी अधिक होती थी कि भार कितना भी अधिक क्यों न हो, इसे वार्निश की परत से ढका नहीं जा सकता था।

बी) साउंड्रोनिक वेल्डिंग विकास

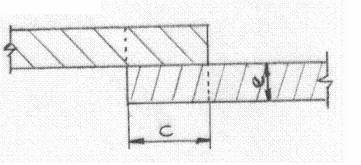

1960 के दशक के मध्य में सौड्रोनिक ने मध्यम और बड़े आकार के कैन बॉडी के उत्पादन के लिए पूरी तरह से स्वचालित मशीनें पेश की थीं। 1969 में, कंपनी ने एयरोसोल कंटेनरों के निर्माण के लिए उच्च गति वाली मशीनें पेश कीं, जो प्रति मिनट 200 यूनिट का उत्पादन करती थीं। हालाँकि, शायद सबसे महत्वपूर्ण योगदान 1975 में वायर मैश वेल्डिंग सिस्टम (WIMA) के साथ हुआ। इस तकनीक में खिंचे हुए और चपटे तांबे के तार का उपयोग शामिल है, ताकि वेल्ड क्षेत्र में संपर्क सतह बढ़ जाए, जिससे अधिक ठोस और पर्याप्त वेल्ड का उत्पादन हो, जिसमें केवल 1 मिमी चौड़ा ओवरलैप हो (चित्र 1 देखें)। इलेक्ट्रोड सतह संदूषण की समस्या और वेल्ड की गुणवत्ता पर इसके प्रभाव को हल करने के लिए, सौड्रोनिक ने कैन सीम और कॉपर वेल्डिंग शीव्स के बीच एक मध्यवर्ती इलेक्ट्रोड के रूप में तांबे के तार का उपयोग विकसित किया। चूँकि तार का पुन: उपयोग नहीं किया जाता है, इलेक्ट्रोड संदूषण अब कोई समस्या नहीं है। दूसरी ओर, तार के अपशिष्ट का उच्च आर्थिक मूल्य होता है। रोलर्स को सीम के किनारे को थोड़ा चम्फर करने के लिए 2º झुकाव के साथ लगाया गया था और इस प्रकार कदम को कम किया गया और इसके पुनर्मूल्यांकन की सुविधा प्रदान की गई।

इन सुधारों ने निर्माताओं को पहली बार खाद्य उद्योग और अन्य मांग वाले अनुप्रयोगों में उपयोग के लिए गैर-मिश्र धातु साइड-वेल्डेड डिब्बे का उत्पादन करने में सक्षम बनाया।

चित्र 1: विभिन्न प्रकार की साइड सीम इलेक्ट्रिक वेल्डिंग

1978 में, SUPEWIMA वेल्डिंग प्रणाली शुरू की गई थी। वेल्डिंग प्रक्रिया के इस विकास के लिए साइड सीम में केवल 0.15-0.3 मिमी के ओवरलैप की आवश्यकता होती है। इसमें हमें अन्य फायदे भी जोड़ने चाहिए: गर्मी से प्रभावित वेल्डिंग क्षेत्र में कमी; कम सख्त होना, और सीम की मोटाई में कमी (प्लेट की लगभग 1.2 x मोटाई)। वेल्डिंग प्रक्रिया में दक्षता में वृद्धि के साथ-साथ, मशीनों के संचालन की गति में भी सुधार हुआ, जो प्रति मिनट 500 से अधिक कंटेनरों का उत्पादन करने में सक्षम हुई।

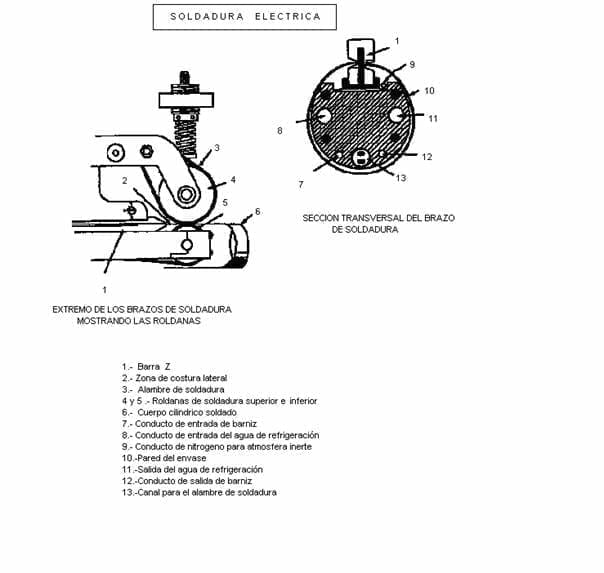

सौड्रोनिक की बॉडी निर्माण मशीनों की मूल प्रणाली में मशीन के लिए एक फ्लैट बॉडी फीडिंग सिस्टम, एक श्रेडिंग सिस्टम, एक वाइंडिंग यूनिट और एक वेल्डिंग स्टेशन शामिल है। उत्तरार्द्ध में भुजाएँ हैं, जो रोल का समर्थन करती हैं। निचली भुजा में विभिन्न कार्यों (तांबे के तार, प्रशीतन, नाइट्रोजन, वार्निश…) के लिए सभी नलिका प्रणाली शामिल होती है। चित्र 2 देखें. कैन बॉडी बनाने वाली मशीन में दोगुनी या तिगुनी ऊंचाई वाली बॉडी के लिए एक कटिंग यूनिट, जंग से बचने के लिए निष्क्रिय वातावरण में वेल्डिंग के लिए एक अंतर्निहित प्रणाली और अंदर और बाहर दोनों के लिए एक पार्श्व सीम वार्निशिंग यूनिट भी हो सकती है। शरीर का

चित्र 2: भुजाओं के सिरों का विवरण

कंटेनर का शरीर, एक बार बनने के बाद, यांत्रिक रूप से वेल्डिंग स्टेशन में पेश किया जाता है, जहां ओवरलैप को स्थिर रखा जाता है। सौड्रोनिक वेल्ड द्वारा उपयोग की जाने वाली तकनीक केवल एक सतत डिस्चार्ज वेल्डिंग प्रक्रिया है।

WIMA और SUPERWIMA प्रक्रियाओं में, पूरे सीम में धातु के ठोस चरण पर प्रभावी ढंग से काबू पाने की गारंटी के लिए शरीर का तापमान 900º C से अधिक हो जाता है। हालाँकि, यह पिछले मॉडलों के तापमान से काफी कम है।

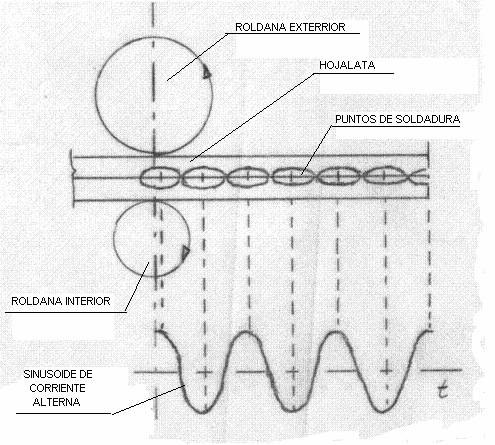

सौड्रोनिक प्रणाली में एक साइनसॉइडल एसी इनपुट का उपयोग किया जाता है। एक 50 हर्ट्ज़ मशीन प्रति सेकंड 100 डिस्चार्ज (वेल्ड स्पॉट) उत्पन्न करती है, और एक 500 हर्ट्ज़ मशीन एक ही समय में 1,000 डिस्चार्ज (वेल्ड स्पॉट) उत्पन्न करती है।

जैसा कि हमने पहले ही संकेत दिया है, वेल्डिंग मशीन में एक कटिंग यूनिट को शामिल करने से डबल-ऊंचाई वाले निकायों की वेल्डिंग की भी अनुमति मिलती है। इसके अलावा, यह निगमन कम वेल्डिंग आवृत्तियों के साथ उत्पादन बढ़ा सकता है, या छोटी बॉडी का निर्माण करना संभव बना सकता है, जिसे मशीन अन्यथा संभाल नहीं सकती है। यदि कंटेनर को घेरना या नोकदार बनाना है, तो वेल्डिंग एक अक्रिय गैस वातावरण में की जाती है, क्योंकि इसे ऑक्साइड से मुक्त होना चाहिए। ऑक्साइड फिल्म का निर्माण बहुत नकारात्मक होगा, क्योंकि यह बाद की प्रक्रिया में निकल सकता है। वेल्ड क्षेत्र की बाद की वार्निशिंग की जाती है क्योंकि यह प्रक्रिया वेल्ड क्षेत्र में एक फ्लैट शीट पर वार्निश लगाने की अनुमति नहीं देती है, क्योंकि यह करंट के पारित होने में बाधा उत्पन्न करेगी। इस वार्निश को बाद में विनिर्माण लाइन के भीतर ठीक किया जाता है।

सौड्रोनिक इलेक्ट्रिक वेल्डेड साइड सीम प्रक्रिया में दुनिया में अग्रणी है, जिसकी दुनिया भर में हजारों विभिन्न इकाइयाँ चल रही हैं।

2º.- विद्युत वेल्डिंग के मूल सिद्धांत

1º.- एक बिंदु का मूल आरेख

एक वेल्डिंग बिंदु तब उत्पन्न होता है जब कम बिजली के अंतर पर उच्च तीव्रता की धारा प्रवाहित करने से उत्पन्न ऊष्मा की क्रिया से धातु पिघलती है।

हालाँकि धारा दो प्रकार की होती है, प्रत्यक्ष और प्रत्यावर्ती, हम जानते हैं कि सामान्य उपयोग में आने वाली धारा दूसरी होती है। प्रत्यावर्ती धारा (स्पेनिश में संक्षिप्त CA और अंग्रेजी में AC ) उस विद्युत धारा को कहा जाता है जिसका परिमाण और दिशा चक्रीय रूप से बदलती रहती है। सबसे अधिक इस्तेमाल किया जाने वाला प्रत्यावर्ती धारा तरंग साइन तरंग का है, क्योंकि इससे ऊर्जा का अधिक कुशल संचरण प्राप्त होता है। समय की प्रति इकाई अधिक संख्या में वेल्डिंग बिंदु प्राप्त करने के लिए, उपयोग की जाने वाली प्रत्यावर्ती धारा की आवृत्ति बढ़ा दी जाती है। आइए प्रक्रिया को थोड़ा और समझाएं।

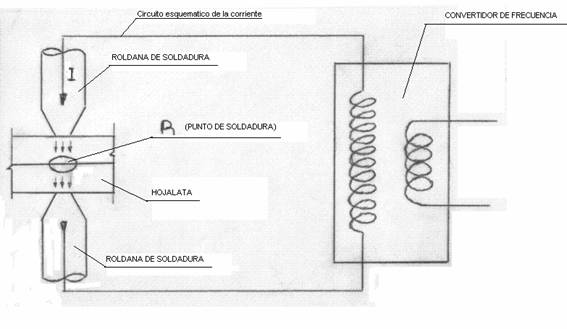

औद्योगिक नेटवर्क की सामान्य आपूर्ति आवृत्ति पर प्रत्यावर्ती धारा, वेल्डिंग मशीन तक पहुँचती है, जो इसे आवृत्ति कनवर्टर में पेश करती है, इस प्रकार इसे महत्वपूर्ण संख्या में हर्ट्ज़ से बढ़ा देती है। इस प्रकार, उदाहरण के लिए, एक विशिष्ट मामले में, यह 50 हर्ट्ज़/सेकंड – आपूर्ति आवृत्ति – से 500 हर्ट्ज़/सेकंड – कनवर्टर आउटपुट- तक चला जाता है।

वेल्डिंग के समय धारा की तीव्रता 1500 से 2000 एम्पीयर के मान और वोल्टेज या संभावित अंतर 4.5 – 6.5 वोल्ट के बीच चलती है। इसलिए, आवृत्ति, तीव्रता और वोल्टेज की इन स्थितियों में उपयुक्त रूप से परिवर्तित विद्युत प्रवाह, वेल्डिंग स्टेशन के माध्यम से तांबे के तार के आकार और रोलर्स द्वारा निर्देशित, टिन ओवरलैप पर अभिनय करके, एक वेल्ड बिंदु उत्पन्न करने के लिए पारित किया जाता है। चित्र 3 देखें:

चित्र 3: वेल्ड बिंदु का मूल आरेख

2º.- वेल्डिंग बिंदुओं की एक सतत लाइन का मूल आरेख

प्रत्येक हर्ट्ज़ आवृत्ति ग्राफ़ में एक पूर्ण साइनसॉइड उत्पन्न करता है, अर्थात दो व्युत्क्रम युक्तियाँ और इसलिए दो सोल्डर बिंदु। इसलिए, 500 हर्ट्ज़ की आउटपुट आवृत्ति के साथ, 1000 वेल्डिंग पॉइंट/सेकंड उत्पन्न होते हैं। बिंदुओं का यह क्रम कैन के साइड सीम के साथ एक सतत वेल्ड को जन्म देता है। चित्र 4 देखें:

चित्र 4: वेल्ड बिंदुओं की एक सतत रेखा के लिए मूल योजना

संघ निम्नलिखित मौलिक कानूनों का पालन करता है:

– ओम कानून। मैं = वी/आर

I = परिपथ से गुजरने वाली धारा की तीव्रता

वी = संभावित अंतर

आर = सिस्टम प्रतिरोध

– जूल का नियम .

Q = विद्युत धारा द्वारा उत्पन्न ऊष्मा ऊर्जा और इसे कैलोरी में मापा जाता है

I = प्रवाहित धारा की तीव्रता और इसे एम्पीयर में मापा जाता है

आर = कंडक्टर का विद्युत प्रतिरोध और इसे ओम में मापा जाता है

t = समय जो सेकंड में मापा जाता है

एक स्थिर Q मान के लिए, एक बिंदु बनाने के लिए पर्याप्त, जितनी अधिक तीव्रता की आवश्यकता होगी, उतना ही कम समय होगा। अर्थात् समय धारा की तीव्रता के वर्ग के व्युत्क्रमानुपाती होता है।

चूंकि वेल्डिंग के लिए उपयोग की जाने वाली ऊष्मा ऊर्जा तीव्रता के वर्ग का एक कार्य है, इसलिए यह स्पष्ट है कि बाद के मूल्यों को उच्च बनाना सुविधाजनक है। वर्तमान के प्रभावी मूल्य को हमेशा स्थिर रखना दिलचस्प है, ताकि वेल्डिंग के लिए वर्तमान में उपयोग की जा रही ऊर्जा में कोई भिन्नता न हो। मशीनों में एक वोल्टेज कम्पेसाटर होता है जो अपने प्रभावी मूल्य को स्थिर रखने के लिए स्वचालित रूप से प्रत्यावर्ती धारा के उद्घाटन कोण को बदलता है।

तीव्रता के विपरीत, यह महत्वपूर्ण है कि वेल्डिंग का समय यथासंभव कम हो क्योंकि लंबे समय के कारण:

– गलनांक तक पहुंचे बिना सीम तापमान का बढ़ना।

– घाटा बढ़ना.

– इलेक्ट्रोड का ख़राब होना.

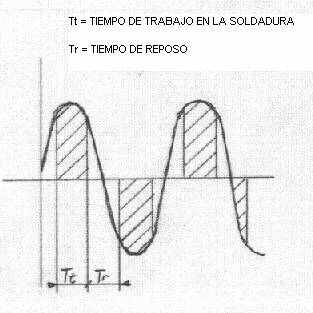

वेल्डिंग का कार्य समय एक आवृत्ति चक्र के साइनसॉइड की आधी तरंग से कम है। चित्र 5 देखें. इसे अर्ध-तरंग के कुल क्षेत्रफल के प्रतिशत के रूप में व्यक्त किया जाता है। व्यावहारिक मूल्य में सौड्रोनिक मशीनों में यह 85 से 95% के बीच है। शेष प्रतिशत विश्राम का समय है

चित्र 5: समय आरेख

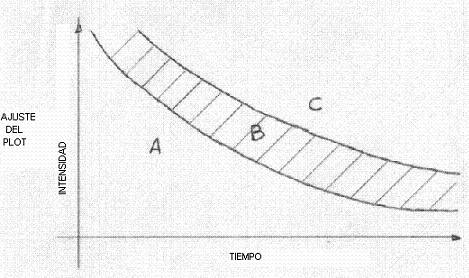

यदि एक ही प्रकार की सामग्री के लिए, वास्तविक तीव्रता मान तीन अलग-अलग मामलों में अलग-अलग वेल्डिंग समय के लिए समन्वय अक्षों पर दर्शाए जाते हैं:

1ª.- वेल्डिंग के बिना

2º.- जब वेल्डिंग होती है

3ª.- जब बिंदु जल जाए

हम चित्र 6 में दर्शाए गए जैसा एक ग्राफ़ प्राप्त करेंगे, जिसमें तीन विभेदित क्षेत्रों को प्रतिष्ठित किया जा सकता है।

उ.- वेल्डिंग के बिना संपर्क क्षेत्र

बी.- वेल्डिंग जोन

सी.- पिघले हुए वेल्ड प्रक्षेपण का क्षेत्र

3º.- वेल्डिंग बिंदु पर प्रतिरोध

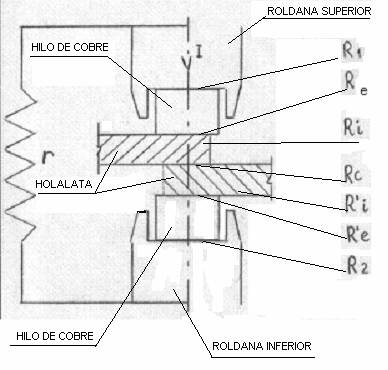

वेल्डिंग सर्किट में प्रतिरोधों की एक श्रृंखला होती है जिन्हें हम सूचीबद्ध करेंगे, इसके लिए हम चित्र 7 का उपयोग करेंगे:

चित्र 7: वेल्ड बिंदु में शामिल प्रतिरोधक

– प्रतिरोध “आर”: सर्किट कंडक्टर, वेल्डिंग रॉड, सपोर्ट आर्म, तांबे के तार जो इलेक्ट्रोड के रूप में कार्य करता है, आदि के सभी आंतरिक प्रतिरोधों को समूहित करता है… यह प्रतिरोध इन घटकों में से प्रत्येक की विद्युत विशेषताओं पर निर्भर करेगा। चूंकि यह एक प्रतिरोध है जो स्पॉट वेल्डिंग ऑपरेशन में कुछ भी योगदान नहीं देता है, यह जितना संभव हो उतना कम होना चाहिए ताकि बाँझ तरीके से ऊर्जा की खपत न हो। इसलिए, उदाहरण के लिए, वेल्डिंग आर्म तांबे से बना होता है, हालांकि इसकी यांत्रिक आवश्यकताओं को पूरा करने के लिए इसे अधिक कठोरता और स्थिरता देने के लिए इसमें क्रोमियम का एक छोटा प्रतिशत होता है।

– आर1: ऊपरी रोलर और तांबे के प्रोफाइल वाले तार के बीच संपर्क प्रतिरोध।

– आर2: निचले रोलर और तांबे के प्रोफाइल वाले तार के बीच संपर्क प्रतिरोध।

– रे और रे: तांबे के तार और वेल्ड की जाने वाली टिन प्लेट के बीच संपर्क प्रतिरोध।

– री और री: वेल्ड किए जाने वाले दो टिन सिरों के आंतरिक प्रतिरोध।

– आरसी: वेल्ड किए जाने वाले दो टिन सिरों के बीच संपर्क प्रतिरोध।

ऐसे कई कारक हैं जो इन प्रतिरोधों के मूल्यों को प्रभावित करते हैं।

Rc, Re और R’e इससे प्रभावित होते हैं:

– मशीन का समायोजन

– वेल्ड रोल द्वारा डाला गया दबाव। दबाव में वृद्धि से इसका मान कम हो जाता है

– वेल्ड की जाने वाली सामग्री: इसकी सतह की प्रकृति और स्थिति और इसकी कठोरता

– सामग्री की चालकता. तापमान में वृद्धि से प्रतिरोध बढ़ता है।

– तांबे के तार की प्रोफाइलिंग के आयाम और प्रकार।

– तांबे के तार की सामग्री और गुणवत्ता।

सूचीबद्ध प्रतिरोधों को दो समूहों में वर्गीकृत किया गया है:

- ए) उपयोगी या प्रभावी: वे वे हैं जो आवश्यक हैं और सामग्री के संलयन में सक्रिय रूप से सहयोग करते हैं। ये हैं: री, री और आरसी।

वे हममें प्रभावी ऊर्जा उत्पन्न करते हैं।

हम = वाई + वाई’आई + डब्ल्यूसी

- बी) परजीवी और अवांछनीयताएँ। वे वे हैं जो उक्त विलय में कुछ भी योगदान नहीं देते हैं, लेकिन सिस्टम में अंतर्निहित हैं और उन्हें समाप्त नहीं किया जा सकता है, केवल उन्हें कम करने का प्रयास करें। ये हैं: R1,R2, Re और R’e

वे Wp ऊर्जा हानि का कारण बनते हैं।

Wp = W1 + W2+ हम +W’e

W1 और W2 के नुकसान रोलर्स के खांचे में टिन स्केल के संचय के साथ-साथ उक्त खांचे के घिसाव के आधार पर बढ़ सकते हैं।

वेल्ड के लिए आवश्यक कुल ऊर्जा होगी:

Wt = हम + Wp

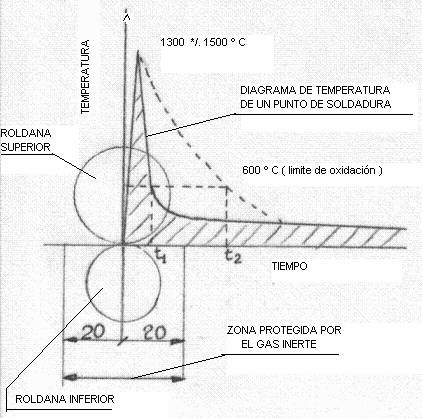

4º.- ऑक्सीकरण

वेल्डिंग प्रक्रिया के दौरान, इस क्षेत्र में टिनप्लेट को सुरक्षित रखने वाला टिन पिघल जाता है और तांबे के तार पर जमा हो जाता है। इसलिए, स्टील असुरक्षित रहता है और उच्च तापमान पर भी। यह हवा से ऑक्सीजन की उपस्थिति में तेजी से ऑक्सीकरण को ट्रिगर करता है।

वी और डब्ल्यू’ई ऊर्जा अनुरोध तांबे के तार और टिन की बाहरी सतहों के बीच संपर्क सतहों को गर्म करते हैं, जो सोल्डर के ऑक्सीकरण में योगदान करते हैं।

उत्पन्न ऑक्साइड की मात्रा तापमान तक पहुंचने और उस पर बिताए गए समय पर निर्भर करती है।

क्यू ऑक्साइड = फ़ंक्शन (तापमान x समय)

चित्र 8 देखें:

चित्र 8: सोल्डरिंग बिंदु का तापमान ग्राफ़

यदि तापमान में गिरावट धीमी है, तो ऑक्सीकरण सीमा तक उतरने का समय अधिक होगा और इसलिए ऑक्सीकरण भी अधिक होगा।

ऑक्साइड की उपस्थिति कई कारणों से वेल्ड पर नकारात्मक प्रभाव डालती है:

– सीवन को दोबारा चमकाते समय, जंग पर वार्निश का आसंजन खराब होता है और यह निकल सकता है। विशेषकर यदि कैन को बाद में नोकदार या घेरा हुआ हो

– एक जंग लगी लकीर खराब सौंदर्य प्रस्तुति देती हुई दिखाई देती है।

वेल्ड के ऑक्सीकरण को रोकने के लिए, वेल्डिंग के समय तटस्थ गैस (नाइट्रोजन) का एक जेट उस बिंदु पर प्रक्षेपित किया जाता है। यह गैस हवा की उपस्थिति को विस्थापित कर देती है, जिससे क्षेत्र में ऑक्सीजन समाप्त हो जाती है।

5º.- वेल्डिंग के लिए आवश्यक ऊर्जा

हमने ऊपर देखा है कि वेल्ड के लिए आवश्यक कुल ऊर्जा होगी:

Wt = हम + Wp

इस ऊर्जा का मान पिघली जाने वाली धातु की मात्रा के फलन के रूप में दिया जाता है। पिघलने के लिए प्रति सेकंड की मात्रा (वीएम) शीट धातु की मोटाई (ई), ओवरलैपिंग क्षेत्र (सी) और वेल्डिंग गति (वीएस) पर निर्भर करती है। चित्र 9 देखें:

चित्र 9: सामग्री का ओवरलैप या ओवरलैप

वीएम =2ई एक्ससीएक्स बनाम

अन्य कारक जो आवश्यक ऊर्जा को भी प्रभावित करते हैं वे हैं धातु की विशिष्ट ऊष्मा और सिस्टम की ऊष्मा हानियाँ।

ये ऊष्मा हानियाँ महत्वपूर्ण हैं और कई कारणों से जुड़ी हुई हैं:

– ए.) तांबे के तार से होने वाले नुकसान:

-तापमान में वृद्धि.

– तार चालकता

– तार और सामग्री के बीच संपर्क समय

– बी) वेल्ड की जाने वाली धातु के भीतर चालकता के कारण होने वाली हानि

– सी) विकिरण हानि

– डी) सिस्टम के शीतलन जल सर्किट के माध्यम से हानि।

इन्हें कम करना कठिन होता है और मशीन का निर्माता अपने डिज़ाइन में इन्हें ध्यान में रखता है ताकि इसका मूल्य यथासंभव कम हो, इसके लिए यह सिस्टम के इन्सुलेशन, सामग्री की गुणवत्ता आदि पर कार्य करता है।

6º.- वेल्डिंग दबाव

बाहरी रोलर वेल्डिंग बिंदु पर एक निश्चित दबाव पहुंचाता है जो एक लोचदार प्रणाली उत्पन्न करता है जो उसी की बांह पर कार्य करता है। इस दबाव के कई कार्य हैं:

1º.- ओवरलैपिंग सामग्री के दो हिस्सों को संपर्क में रखें

2º.- सामग्री की संभावित उतार-चढ़ाव और खुरदरापन को खत्म करते हुए, पूरे सीम के साथ एक समान प्रतिरोध सुनिश्चित करें।

3º.- वेल्डिंग बिंदु से करंट को गुजरने के लिए बाध्य करें।

4º.- वेल्ड किए जाने वाले भागों के बीच वायु कक्षों को हटा दें।

5º.- पिघली हुई सामग्री को कुचलें, जिससे वेल्ड की मोटाई कम हो जाए।

6º.- “अल्पविराम” और छिद्रों के निर्माण से बचें।

7º.- सामग्री के पुन: क्रिस्टलीकरण को सुनिश्चित करते हुए शीतलन की सुविधा प्रदान करें।

8º.- पिघली हुई धातु को वेल्ड से बाहर निकालने से बचें।

9º.- ट्यूब का रैखिक विस्थापन सुनिश्चित करें।

निष्कर्ष:

आदर्श वेल्डिंग सर्किट वह होगा जो निम्नलिखित शर्तों को पूरा करता हो:

- ए) न्यूनतम नुकसान.

- बी) ऑक्साइड की न्यूनतम मात्रा।

- ग) अधिकतम प्रभावी ऊर्जा

- घ) इष्टतम वेल्डिंग की एकरूपता।

7º.- वेल्ड की जाने वाली धातु की विशेषताएं

तीन टुकड़ों वाले डिब्बे के साइड सीम वेल्डिंग के लिए उपकरण को जोड़ने वाली सामग्री के रूप में टिनप्लेट का उपयोग करने के लिए डिज़ाइन किया गया है। विभिन्न प्रकारों में से, एमआर अपने अच्छे एंटीकोर्सिव गुणों के कारण सबसे आम है।

स्टील को कवर करने वाली टिन सुरक्षा संपर्क में आने वाली सतहों को बेहतर बनाती है, क्योंकि नरम धातु होने के कारण दबाव पड़ने पर यह खुरदरापन भर देती है। नतीजतन, ओवरलैप के क्षेत्र में प्रतिरोध कम हो जाता है।

गर्मी की क्रिया के अधीन यह टिन, स्टील की तुलना में बहुत पहले पिघल जाता है। इस स्थिति में, इसे वेल्ड किए जाने वाले क्षेत्र से बाहर निकाला जाना चाहिए ताकि वेल्ड किए जाने वाले स्टील के दो हिस्से निकट संपर्क में रहें, और इस प्रकार मिलन बिंदु पर क्रिस्टल का एक अच्छा मिश्रण प्राप्त हो सके। निष्कासन वेल्डिंग दबाव की क्रिया द्वारा प्राप्त किया जाता है।

इसलिए, अत्यधिक टिनयुक्त टिनप्लेट टिन को सही ढंग से बाहर निकालने में कठिनाइयों को प्रस्तुत करता है और कम कोटिंग से एक अच्छी प्रारंभिक संपर्क सतह प्राप्त करना मुश्किल हो जाता है। मध्यवर्ती टिनिंग आदर्श है।

दूसरी ओर, टिन चढ़ाना सोल्डर रोल के खांचे को गंदा कर देता है, जो इसे तांबे के तार द्वारा खींचे जाने से बचाता है।

क्रोमियम और क्रोमियम ऑक्साइड धारा के प्रवाह का विरोध करते हैं। इसलिए टीएफएस सामग्री का उपयोग करने में कठिनाई होती है।

8º.- वेल्डिंग बिंदु के आयाम

एक वेल्ड स्पॉट को उसके तीन आयामों से परिभाषित किया जाता है।

– लंबाई: वेल्डिंग गति पर निर्भर करती है

– चौड़ाई: ओवरलैप से जुड़ी हुई है.

– मोटाई: यह धातु की मोटाई का एक कार्य है।

लंबाई (एल):

यह वेल्डिंग गति का एक कार्य है, अर्थात, तांबे के तार की गति और वेल्ड किए जाने वाले शरीर का विस्थापन। इसकी गणना एक व्यावहारिक उदाहरण देकर बेहतर ढंग से परिभाषित की जाएगी:

हमारे पास एक वेल्डिंग मशीन है जो 500 हर्ट्ज़ और 60 मीटर/मिनट की गति से काम करती है।

अंक/सेकंड की संख्या. = 500 हर्ट्ज़ x 2 = 1000

वेल्ड लंबाई/सेकंड = 60 मी. x 1000/60 सेकंड। = 1000 मिमी.

सिलाई की लंबाई = वेल्डिंग की लंबाई/संख्या टांके = 1000 मिमी/1000 टांके = 1 मिमी

चौड़ाई (डब्ल्यू):

यह सैद्धांतिक ओवरलैप का एक कार्य है और उससे थोड़ा बड़ा है। अगले भाग (ओवरलैपिंग) में हम इस रिश्ते का अध्ययन करेंगे।

मोटाई (ई):

यह हमेशा दो शीट की मोटाई के योग से कम होता है।

इसे वेल्ड के “क्रशिंग गुणांक” का नाम प्राप्त होता है, स्थिरांक (K) को टिनप्लेट (e) की मोटाई से गुणा करने पर, हमें उसी की मोटाई (E) का मान मिलता है। इस स्थिरांक (K) का मान 1.40 और 1.60 के बीच होना चाहिए।

1.40< क< 1.60

1.40 ई< और< 1.60 ई

इसलिए, वेल्ड की मोटाई हमेशा धातु की मोटाई के दोगुने से कम होती है, क्योंकि यह बाहरी बांह के दबाव की क्रिया से कुचल जाती है।

9º.- ओवरलैप

यह वेल्डिंग के लिए आवश्यक सामग्री का ओवरलैप है। एक निश्चित ताल वाली मशीनों में, इसका सैद्धांतिक मान 0.2 से 0.4 मिमी तक होता है। यह महत्वपूर्ण है कि इसकी मात्रा पूरे सीम में एक समान रहे, ताकि वेल्डिंग बिंदु भी एक समान हों। इसमें भिन्नता का अर्थ वेल्डेड की जाने वाली सामग्री की मात्रा में परिवर्तन होगा, और समान मापदंडों के साथ काम करने पर परिणाम पूरे वेल्ड में एक समान नहीं होंगे।

वह भाग जो ओवरलैप की मात्रा निर्धारित करता है वह “Z बार” है। इसमें Z सेक्शन वाली एक पट्टी होती है, जो वेल्डिंग आर्म में स्थित होती है, जो अपने दो स्लॉट में शरीर के किनारों को प्राप्त करती है, जो ओवरलैप के सैद्धांतिक मूल्य को ओवरलैप करती है। चित्र 10 देखें:

चित्र 10: जेड बार

निर्धारित सैद्धांतिक ओवरलैप के Z के साथ, हम 0.1 से 0.2 मिमी का वास्तविक ओवरलैप प्राप्त करेंगे। लगभग अधिक. ईडीएम के कारण होने वाले घिसाव से बचने के साथ-साथ ऊर्जा हानि से बचने के लिए Z बार को बहुत अच्छी तरह से इंसुलेटेड किया जाना चाहिए।

सैद्धांतिक ओवरलैप की गणना निम्नानुसार की जा सकती है:

यह इस तथ्य पर आधारित है कि ओवरलैपिंग धातु का खंड एस वेल्डिंग से पहले और बाद में स्थिर रहता है। चित्र 11 देखें:

चित्र 11: ओवरलैप

इसे इसका अनुपालन करना होगा:

S = C x 2 e (वेल्डिंग से पहले) और S = A x E (वेल्डिंग के बाद)

जहाँ : C x 2e = A x E और C (सैद्धांतिक ओवरलैप) = A x E / 2e

धातु की मोटाई को जानने के बाद, इसके सैद्धांतिक ओवरलैप को निर्धारित करने के लिए पहले से ही बनाए गए वेल्ड पर इसकी मोटाई (ई) और इसकी चौड़ाई (ए) को मापना पर्याप्त होगा।

E और A को मापने के लिए, आप निम्नानुसार कार्य कर सकते हैं:

सिरों से 10 मिमी की दूरी पर सीम के दो टुकड़े काटें। चित्र 12 देखें.

चित्र 12: ओवरलैप की गणना के लिए कट्स

उनके साथ दो-घटक राल के साथ एक टेस्ट ट्यूब तैयार करें, इसे पॉलिश करें और माइक्रोस्कोप की मदद से दोनों वर्गों में वेल्ड अनुभाग (ई और ए) के आयामों को मापें। नीचे दिया गया फॉर्मूला लागू करें. यह दोहरा निर्धारण करके यह जांचा जाता है कि ओवरलैप स्थिर रहता है या नहीं। यदि नहीं, तो संभावित वेल्डिंग समस्याओं के अलावा, हमें एक शंक्वाकार निकाय मिलेगा।

10.- वेल्डिंग धातुकर्म

तापन अवधि :

करंट के प्रवाहित होने से स्थानीय ताप उत्पन्न होता है, जिससे जुड़ने वाले दोनों हिस्सों में धातु का संलयन होता है, जिससे वेल्डिंग बिंदु बनता है। इस बिंदु के केंद्रक को लेंस कहा जाता है क्योंकि इसका आकार इसके समान होता है। गर्म करने के दौरान धातु का यह क्षेत्र फैलता है। ऊपरी रोलर का दबाव ऐसा होना चाहिए कि वह पिघली हुई धातु के विस्तार तनाव को बेअसर कर दे। यदि यह दबाव कमजोर है, तो पिघली हुई धातु प्रक्षेपण के रूप में बाहर निकल जाती है। प्रक्षेपण अपने आप में एक गंभीर दोष हैं लेकिन वे वेल्ड में छिद्र जैसी अन्य आंतरिक समस्याओं को भी जन्म देते हैं।

वेल्डिंग करंट के काटने पर बिंदु की तापीय स्थिति:

जब धारा बाधित होती है, तो बिंदु पर निम्नलिखित क्षेत्र प्रतिष्ठित होते हैं: चित्र 13 देखें।

चित्र 13: वेल्ड बिंदु का अनुभाग

जोन ए: इसमें धातु पिघली हुई होती है (लगभग 1500º C)

ज़ोन बी: लगभग 1000º C पर चिपचिपी धातु

ज़ोन सी: गंभीर तापमान पर

जोन डी: परिवेश का तापमान

लगभग 3 मिमी की दूरी पर तापमान प्रवणता परिवेश से 1500ºC तक बढ़ जाती है।

वेल्डिंग करंट में रुकावट तापमान में अचानक गिरावट के साथ शीतलन की शुरुआत का प्रतीक है।

शीतलन चरण :

पिघला हुआ धातु लेंस एक महत्वपूर्ण रेफ्रिजरेंट द्रव्यमान के भीतर पाया जाता है, जो बना होता है:

– सैनिक का शरीर

– इलेक्ट्रोड जो प्रशीतित होते हैं

इसलिए, थर्मल परिवर्तन तेजी से होते हैं, जिससे क्रिस्टलीकरण होता है जो बिंदु के केंद्र की ओर परिवर्तित होता है। जोन डी में संरचना में कोई बदलाव नहीं हुआ है, बाकी में हां। सी में दाने का आकार घट जाता है और बी और ए में यह कमी और अधिक बढ़ जाती है।

गर्मी संकुचन बिंदुओं पर आंतरिक तनाव की उपस्थिति का कारण बन सकता है। ऐसी स्थिति में जब दबाव में कूलिंग सही ढंग से नहीं की जाती है, तो वेल्ड में ब्लोहोल्स (“अल्पविराम”) का निर्माण हो सकता है।

इस अंतिम विषय पर, आप इस वेबसाइट पर प्रकाशित कार्य देख सकते हैं: ” वेल्डिंग और उसके माइक्रोग्राफिक नियंत्रण में अल्पविराम “।

0 Comments