L’idea non era nuova, da molto tempo si usavano i contenitori imbutiti, che erano già chiamati “due pezzi” perché erano composti da due elementi invece di tre, il coperchio da una parte e il fondo e il corpo in un unico pezzo dall’altra. Il corpo è stato ottenuto per semplice imbutitura in presse con una lunga corsa e una potenza maggiore di quelle usate per i tappi. Lo spessore delle pareti del corpo e del fondo era praticamente lo stesso, poiché il metallo si allungava molto poco durante l’operazione di trafilatura. L’altezza del contenitore ottenuto era piccola perché non poteva superare il valore della metà del diametro del contenitore; se fosse aumentata, il materiale si sarebbe rotto. Questa restrizione aveva la sua origine in tre fattori, la limitazione delle proprietà della banda stagnata esistente sul mercato (formabilità), il tipo di attrezzatura disponibile e il design degli utensili (tradizionale).

Ma, come abbiamo già indicato, a partire dagli anni Settanta del secolo scorso sono emerse nuove tecnologie in grado di rispondere a queste tre limitazioni, dando vita a una nuova generazione di imballaggi “a due pezzi”. Questa risposta è stata ottenuta grazie alla collaborazione tra le acciaierie, i produttori di attrezzature e utensili e i produttori di imballaggi. Questa nuova generazione di contenitori semplifica notevolmente lo schema di fabbricazione – rispetto ai tradizionali contenitori “a tre pezzi” – eliminando le operazioni di unione delle estremità dello sviluppo del corpo per formare il corpo e la chiusura del fondo, poiché quest’ultimo non esiste come parte indipendente.

Il sistema modifica totalmente la struttura del classico contenitore metallico (tre pezzi), con il corpo e il fondo che diventano un unico elemento, il che porta alcuni vantaggi significativi:

- A) Rimuovendo la cucitura laterale del corpo:

– Riduce il rischio di perdite nel contenitore o di contaminazione microbiologica del suo contenuto per microperdite.

– Facilita l’operazione di chiusura del coperchio eliminando il doppio spessore nella zona di cucitura, il che permette di aumentare la velocità di lavoro.

– Permette la litografia totale della superficie, dando una maggiore attrattiva commerciale.

- B) Per l’abolizione della chiusura del fondo:

– Elimina il rischio di contaminazione microbiologica poiché il sigillo scompare.

– Semplifica la produzione eliminando un’operazione.

D’altra parte, e come fatto più notevole, è necessario sottolineare il risparmio di materiale che comporta questo sistema di fabbricazione di contenitori poiché sebbene ci sia un importante “taglio” di bobine, l’allungamento ottenuto del materiale compensa lo stesso in modo più che sufficiente.

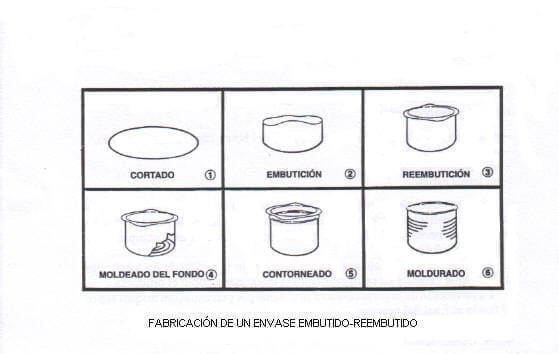

La differenza tra la tecnica di imbutitura classica utilizzata per ottenere contenitori poco profondi – menzionata sopra – e la moderna tecnica di “imbutitura-ripresa” (DRD) consiste nel fatto che quest’ultima permette di effettuare imbutiture successive. Questo si traduce in contenitori con un rapporto altezza/diametro più alto. Il processo è il seguente:

1º.- Partendo dal metallo normalmente fornito in bobine, i dischi piatti sono tagliati e alimentati alla seguente operazione.

2º.- Si fa un primo disegno a forma di tazza con un diametro maggiore e un’altezza minore del contenitore da ottenere.

3º.- La coppa viene rimpallata una o due volte. Ogni volta si riduce il diametro e si aumenta l’altezza fino a raggiungere la dimensione desiderata.

4º.- Il fondo del contenitore è timbrato.

5º.- Il materiale in eccesso viene tagliato.

6º.- Si completa l’imballaggio sigillandolo, sventolandolo, ecc.

Sia la pressa che l’attrezzatura sono multiuso. Questo tipo di imballaggio può resistere sia al vuoto che alla sovrapressione interna poiché le pareti mantengono uno spessore vicino a quello iniziale e sono progettate per gli alimenti che richiedono un processo di sterilizzazione.

A differenza dei contenitori DWI, i contenitori DRD non sono solitamente litografati sul mercato, ma utilizzano un’etichetta di carta. Per assicurare la loro posizione e per facilitare il loro rotolamento durante la manipolazione, di solito hanno un cordone laterale vicino alla loro base. Questa presentazione più convenzionale è facilmente accettata dal consumatore in quanto è normalmente destinata alle verdure in scatola dove l’uso di un’etichetta è tradizionale.

Sia la banda stagnata, sia il TFS che l’alluminio sono utilizzati come materie prime a seconda dei loro prezzi e delle abitudini di consumo del mercato. È difficile trasformare una linea che è stata progettata per lavorare con la banda stagnata per utilizzare l’alluminio e anche il suo inverso. Soprattutto i sistemi di trasporto che per il primo e il secondo caso sono di solito magnetici mentre per il terzo caso possono essere ad aria e a vuoto. In generale, in Nord America l’alluminio è il più popolare e in Europa il consumo è distribuito, con una chiara tendenza verso le TFS.

La tecnologia in entrambi i casi ha avuto origine in Nord America, ma si è presto diffusa in tutto il mondo. Poiché gli investimenti da fare sono molto alti, la loro attuazione è limitata alle grandi multinazionali.

0 Comments