Die Idee war nicht neu, schon lange gab es die tiefgezogenen Behälter, die bereits „zweiteilig“ genannt wurden, weil sie aus zwei statt drei Elementen bestanden, dem Deckel auf der einen Seite und dem Boden und Körper in einem Stück auf der anderen. Der Körper wurde durch einfaches Ziehen in Pressen mit langem Hub und größerer Kraft als die für Kappen verwendeten hergestellt. Die Wandstärken des Körpers und des Bodens waren praktisch gleich, da sich das Metall während des Ziehvorgangs nur wenig dehnte. Die erhaltene Höhe des Behälters war klein, weil sie den Wert des halben Durchmessers des Behälters nicht überschreiten durfte; würde sie vergrößert, würde das Material brechen. Diese Einschränkung hatte ihren Ursprung in drei Faktoren, der Begrenzung der Eigenschaften des auf dem Markt vorhandenen Weißblechs (Umformbarkeit), der Art der verfügbaren Ausrüstung und der Konstruktion der Werkzeuge (traditionell).

Aber, wie wir bereits angedeutet haben, entstanden ab den siebziger Jahren des letzten Jahrhunderts neue Technologien, die in der Lage sind, auf diese drei Einschränkungen zu reagieren, wodurch eine neue Generation von „zweiteiligen“ Verpackungen entstand. Diese Reaktion wurde durch die Zusammenarbeit von Stahlwerken, Anlagen- und Werkzeugherstellern sowie Verpackungsherstellern erreicht. Bei dieser neuen Generation von Behältern wird das Fertigungsschema – im Vergleich zu den traditionellen „dreiteiligen“ Behältern – erheblich vereinfacht, indem die Vorgänge des Zusammenfügens der Enden der Gehäuseentwicklung zur Bildung des Gehäuses und des Verschließens des Bodens entfallen, da letzterer nicht als eigenständiges Teil existiert.

Das System verändert die Struktur des klassischen Metallbehälters (dreiteilig) völlig, wobei der Körper und der Boden zu einem einzigen Element werden, was einige bedeutende Vorteile mit sich bringt:

- A) Durch Entfernen der Seitennaht des Gehäuses:

– Reduziert das Risiko einer Leckage im Behälter oder einer mikrobiologischen Kontamination des Inhalts durch Mikroleckagen.

– Sie erleichtert den Schließvorgang des Deckels, indem sie die doppelte Dicke im Nähbereich eliminiert, was eine Erhöhung der Arbeitsgeschwindigkeit ermöglicht.

– Es ermöglicht die vollständige Lithographie der Oberfläche, was zu einer größeren kommerziellen Attraktivität führt.

- B) Für die Aufhebung der Schließung des Fonds:

– Eliminiert das Risiko einer mikrobiologischen Kontamination, da die Versiegelung verschwindet.

– Vereinfacht die Fertigung durch den Wegfall eines Arbeitsgangs.

Andererseits, und als eine bemerkenswertere Tatsache, ist es notwendig, die Materialeinsparung zu betonen, die dieses System der Herstellung von Behältern bedeutet, denn obwohl es einen wichtigen „Schnitt“ von Rollen gibt, kompensiert die erhaltene Dehnung des Materials denselben mehr als genug.

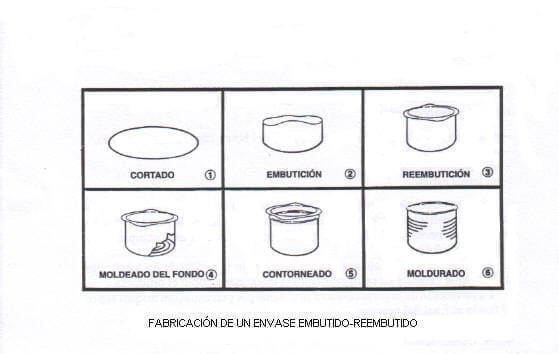

Der Unterschied zwischen der oben erwähnten klassischen Tiefziehtechnik zur Gewinnung von flachen Behältern und der modernen „Tiefzieh-Wieder-Tiefzieh“-Technik (DRD) liegt darin, dass bei letzterer aufeinanderfolgende Tiefziehvorgänge möglich sind. Dies führt zu Behältern mit einem höheren Höhen/Durchmesser-Verhältnis. Der Ablauf ist wie folgt:

1º.- Ausgehend von Metall, das normalerweise in Ringen geliefert wird, werden flache Scheiben geschnitten und dem folgenden Arbeitsgang zugeführt.

2º.- Eine erste Zeichnung wird in Form eines Bechers erstellt, der einen größeren Durchmesser und eine geringere Höhe als der zu erhaltende Behälter hat.

3º.- Der Becher wird ein- oder zweimal neu gepackt. Jedes Mal wird der Durchmesser verringert und die Höhe erhöht, bis das gewünschte Maß erreicht ist.

4º.- Der Boden des Behälters ist gestempelt.

5º.- Das überschüssige Material wird abgeschnitten.

6º.- Die Verpackung wird durch Versiegeln, Aufklappen usw. vervollständigt.

Sowohl die Presse als auch das Werkzeug sind mehrfach verwendbar. Diese Art von Verpackungen kann sowohl Vakuum als auch innerem Überdruck standhalten, da die Wände eine Dicke nahe der ursprünglichen Dicke beibehalten und sind für Lebensmittel konzipiert, die einen Sterilisationsprozess erfordern.

Im Gegensatz zu DWI-Behältern werden DRD-Behälter in der Regel nicht lithographiert auf den Markt gebracht, sondern mit einem Papieretikett versehen. Um ihre Position zu sichern und das Abrollen bei der Handhabung zu erleichtern, haben sie in der Regel eine seitliche Schnur in der Nähe ihrer Basis. Diese konventionellere Aufmachung wird vom Verbraucher leicht akzeptiert, da sie normalerweise für Gemüsekonserven bestimmt ist, wo die Verwendung eines Etiketts traditionell ist.

Sowohl Weißblech, TFS als auch Aluminium werden als Rohstoffe in Abhängigkeit von ihren Preisen und den Verbrauchsgewohnheiten auf dem Markt verwendet. Es ist schwierig, eine Anlage, die für die Verarbeitung von Weißblech konzipiert wurde, auf die Verwendung von Aluminium und auch umgekehrt umzustellen. Insbesondere die Transportsysteme, die für den ersten und zweiten Fall in der Regel magnetisch sind, während sie für den dritten Fall durch Luft und Vakuum erfolgen können. Im Allgemeinen ist in Nordamerika Aluminium am beliebtesten und in Europa ist der Verbrauch verteilt, mit einer klaren Tendenz zu TFS.

Die Technologie stammt in beiden Fällen aus Nordamerika, verbreitete sich aber bald weltweit. Da die zu tätigenden Investitionen sehr hoch sind, ist ihre Umsetzung auf große multinationale Unternehmen beschränkt.

0 Comments