このアイデアは新しいものではなく、深絞り容器は以前から使われており、片方は蓋、もう片方は底と胴が一体となった3要素ではなく、2要素で構成されていたため、すでに「ツーピース」と呼ばれていたのだ。 ボディは、キャップ用よりもストロークが長く、パワーのあるプレス機で単純なドローイングを行うことで得られた。 深絞り加工で金属がほとんど伸びないため、本体と底面の肉厚はほぼ同じ。 得られた容器の高さは、容器の直径の半分の値を超えることができないため小さく、これを大きくすると材料が割れてしまうのである。 その背景には、市場に出回っているブリキの特性(絞り性)、使用できる設備の種類、金型設計(伝統的)の3つの制約があった。

しかし、すでに述べたように、1970年代以降、これら3つの制約に対応できる新しい技術が登場し、新世代の「2ピース」包装が誕生した。 この対応は、製鉄所、装置・工具メーカー、包装メーカーが一体となって実現したものです。 この新世代の容器は、従来のスリーピース容器に比べ、胴体部の展開図の両端を接合して胴体部を形成し、底部を閉じるという独立した部品が存在しないため、製造工程が大幅に簡略化されています。

このシステムは、従来の金属製容器の構造(3ピース)を完全に変更し、胴体と底面を1つの要素にしたもので、いくつかの大きな利点がある。

- A) ボディーのサイドシームを外すことによって。

– 容器からの漏れや、微小な漏れによる内容物の微生物汚染のリスクを低減します。

– 縫い目部分の二重厚みをなくすことで、蓋閉め作業を容易にし、作業速度の向上を可能にしました。

– 全面リソグラフィーを可能にし、商品力を高める。

- B) 基金の閉鎖を廃止するため。

– シールをなくすことで、微生物汚染のリスクを排除。

– 1つの作業を省くことで、製造を簡素化します。

一方、より顕著な事実として、この包装製造システムが意味する材料の節約を強調する必要があります。なぜなら、リールの重要な「切断」がありますが、材料の伸張がそれを補って余りあるほど達成されるからです。

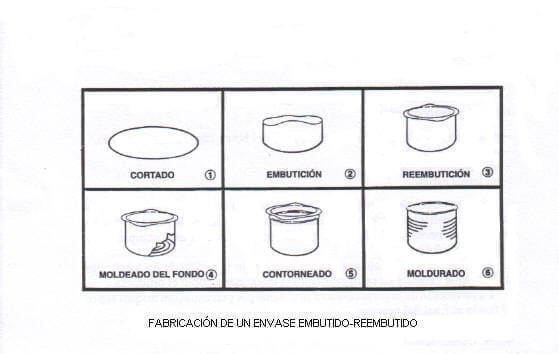

前述の浅いパックを製造する古典的な深絞り技術と、現代の「深絞り-リフィリング」(DRD)技術の違いは、後者が深絞り操作を連続して行えることにある。 その結果、容器の高さ/直径の比率が高くなる。 手順は以下の通りです。

1º・・・通常コイル状で供給される金属から、平らな円板を切断し、次の工程に送ります。

2º・・・最初の図面は、得ようとする容器よりも直径が大きく、高さが低いカップの形で作成されます。

3º – カップは1回または2回リパックされます。その都度、直径を小さく、高さを大きくしていき、目的の寸法に到達させる。

4º・・・パッケージの底に刻印されています。

5º・・・余分な部分を切り落とします。

6º. – 封をする、はたくなどして包装が完了します。

プレスも金型もマルチオペレーションです。 このタイプの包装は、壁が初期厚みに近い厚みを維持するため、真空と内部過圧の両方に耐えることができ、殺菌工程を必要とする食品用に設計されています。

DWIパッケージとは対照的に、DRDパッケージは通常、市場でリソグラフを使用せず、紙のラベルを使用します。 位置を固定し、ハンドリング時に転がりやすくするために、通常、根元近くに横紐がある。 このように、よりオーソドックスな表現にすることで、ラベルを使うのが伝統的な野菜缶詰の宿命である消費者に受け入れられやすくなっているのです。

ブリキもTFSもアルミも、その価格や市場での消費動向によって原材料が変わるため、ブリキ用に設計されたラインをアルミ用に変えることは難しく、またその逆もしかりです。 特に搬送系は、第1、第2の場合は磁性体、第3の場合は空気や真空が一般的です。 一般に、北米ではアルミニウムが好まれ、ヨーロッパでは消費が分散しており、TFSの傾向がはっきりしています。

どちらも北米で生まれた技術だが、すぐに世界中に広まった。 投資額が非常に大きいため、導入は多国籍の大企業に限られる。

0 Comments