Non si tratta di dettagliare tutti i difetti possibili nella fustellatura dei tappi, il che sarebbe illimitato, ma di enunciare i più tipici, rilevabili dall’osservazione, che suppongono un difetto grave che può avere trascendenza nell’uso di questi tappi, e che sono fondamentalmente legati all’operazione di fustellatura.

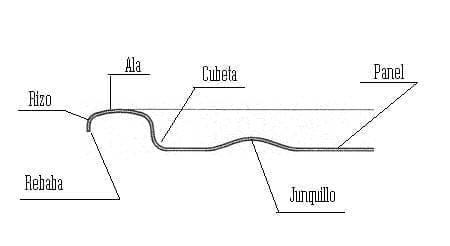

Per essere chiari su ciò a cui ci riferiamo, designiamo nel disegno nº 1 i nomi che useremo per i punti interessati del coperchio.

Disegno n. 1: Designazione dei punti chiave su un coperchio.

Elenchiamo anche le diverse parti di un dado con i loro nomi corrispondenti, per evitare confusione nelle denominazioni di queste parti nei commenti seguenti. Nel disegno nº 2 mostriamo in modo molto schematico la sezione di una matrice e la numerazione delle sue parti.

Disegno n. 2: sezione schematica di uno stampo con le parti che lo formano.

1.- Portapunzoni 6.- Lama

2.- Punzone 7.- Anello da stiro

3.- Spessorazione del punzone 8.- Centro della matrice

4.- Espulsore o anello espulsore 9.- Centro della matrice interna

5.- Centro di punzonatura 10.- Centro di punzonatura o rifilatura

11.- Ragno

1º.- REBABAS

Sul bordo esterno del ricciolo possono apparire delle bave. Questo difetto impedisce una buona chiusura del coperchio e riduce la durata delle routine della prima operazione di chiusura.

Origine:

La bava è causata da un taglio difettoso del materiale. Coinvolge il punzone e la lama dello stampo di produzione.

Cause e soluzioni:

– R: Se la matrice è del tipo “air mount” – cioè senza colonne guida – il problema può derivare da un cattivo montaggio del gruppo punzone e matrice. Non sono stati montati sulla pressa correttamente allineati e centrati. È necessario ripetere il montaggio, controllando attentamente la sua centratura. Se l’utensile è guidato, difficilmente sarà a causa di questo problema, se la matrice è stata regolata correttamente in officina.

– B: Cattive condizioni del labbro del punzone. Il tuo tagliente potrebbe essere consumato. La manutenzione è necessaria. Vedere il lavoro:

– Punzoni: costruzione e manutenzione

– C: Il tagliente della lama si è arrotondato a causa dell’eccessiva usura dopo un lungo periodo di funzionamento. Devono essere revisionati o sostituiti. Vedere il lavoro:

– D: Bloccaggio errato della banda stagnata – o di altro materiale – da parte del piedino di bordatura – chiamato anche trimmer. Controllare lo stato delle sue molle – o O-ring se è pneumatico – assicurandosi che la sua pressione al momento del taglio sia uniforme e sufficiente.

2º.- ALLUNGAMENTO AL RICCIOLO O AL BORDO DELL’ALA.

Allungamento non uniforme dell’altezza del ricciolo. Questo difetto si verifica più frequentemente nei piani rettangolari. Causa differenze nell’altezza del gancio inferiore alla chiusura.

Origine:

Durante la fustellatura di copertine e fondi, la spugna è sottoposta a sollecitazioni di stiramento non uniformi.

Cause e soluzioni:

– R: Sforzo eccessivo dell’anello di stiratura. Controllare la regolazione e lo stato del sistema di pressione inferiore – “spider” -. La pressione può essere esercitata da molle, elastici o reumaticamente.

– B: Cattive condizioni dell’interno del labbro del punzone. Controllare se il raggio interno dello stesso è adeguato tutto intorno e se è sufficientemente lucido.

– C: Errata ceratura o lubrificazione del materiale. Controlla la tua distribuzione.

3º.- RUGHE NEL RICCIOLO

Increspature e/o pieghe nel ricciolo esterno della parte superiore/inferiore. Queste rughe possono apparire quando si chiude

Origine:

Il materiale non è adeguatamente controllato in questa zona durante la fustellatura delle coperture e dei fondi.

Cause e soluzioni:

– R: La pressione trasmessa dall’anello di stiratura è insufficiente. Controllare la regolazione e lo stato del sistema di pressione inferiore – “spider” -. La pressione può essere esercitata da molle, elastici o reumaticamente.

– B: L’angolo della superficie di lavoro dell’anello di stiratura non è corretto e non corrisponde ai gradi del labbro del punzone. Controllare che entrambe le parti abbiano la stessa angolazione e che rientrino nelle specifiche.

– C: Eccessiva ceratura o lubrificazione del materiale. Verifica la tua applicazione

4º – ROTTURE NEL RICCIOLO

Crepe sul bordo della flangia del coperchio. Pericolo di perdite al sigillo del contenitore

Origine:

Le origini possono essere diverse, legate all’errato tipo di materiale utilizzato o all’impropria regolazione dello stesso nel suo scorrimento durante la fustellatura dei tappi.

Cause e soluzioni:

– A: Forza eccessiva dal sistema di pressione inferiore – “ragno” – dovuta a un’eccessiva rigidità o regolazione dei mezzi elastici utilizzati: molle, gomme, aria compressa. Questa pressione deve essere ridotta.

– B: La superficie di lavoro dell’anello di stiratura non è molto liscia. Lucidare.

C: Interno del labbro del punzone in cattive condizioni. Il tuo raggio può essere piccolo. Revisionare, portare entro le specifiche e lucidare lo stesso

– D: Raggio esterno del centro della matrice rada. Rifare e lucidare.

– E: Eccesso di spessore della banda stagnata. Cambiare il materiale

– F: Eccesso di tempera nella banda stagnata. Cambiare il materiale

– G: Presenza di bave nel taglio. Vedere il punto nº 1

– H: Presenza di piccole rughe nel ricciolo. Vedere il punto nº 3

5º.-FRATTURE NELLA ZONA DELLA CIOTOLA

Crepe o strappi nella parete del trogolo, nel raggio o nell’area adiacente. Genera difficoltà nell’aggraffatrice e perdite nella chiusura

Origine

Anche in questo problema ci possono essere diverse origini, legate alla qualità della banda stagnata e alla costruzione della matrice.

Cause e soluzioni:

– R: Eccesso di tempera nella banda stagnata per il disegno previsto. Cambiare il materiale

– B: Eccesso di spessore della banda stagnata, che non le permette di scorrere tra i pezzi della matrice. Cambiare il materiale.

– C: Difetto di gioco tra il diametro centrale del punzone e il diametro del foro centrale della matrice. Può essere dovuto a uno spessore eccessivo della banda stagnata o a una cattiva progettazione dello stampo.

– D: Raggio interno del centro dello stampo piccolo, mal lucidato o danneggiato – segni, piccole scalfitture, ecc. -. Revisionare o rifare questo raggio o sostituire il pezzo.

– E: Mancanza di spazio sufficiente tra le parti che formano le perline e i gradienti – all’interno dei centri del punzone e della matrice – che impediscono lo scorrimento regolare del materiale. Verificare il design, le misure e il grado di lucidatura di queste parti.

– F: Piccoli raggi nelle parti che formano le perle e i gradienti, dovuti a una progettazione o a una lavorazione inadeguata. Controllare e correggere.

6º.- BORDO DEL RICCIOLO SOLLEVATO

L’arricciatura del coperchio non è verticale, presentando un certo angolo di inclinazione verso l’esterno. Induce problemi nel gancio del coperchio alla chiusura.

Origine:

Per vari motivi, il gioco tra il lato interno del labbro del punzone e il lato esterno del centro della matrice è eccessivo.

Cause e soluzioni:

– A: Basso spessore della banda stagnata. Cambiare il materiale

– B: Il diametro esterno del centro dello stampo è sottodimensionato a causa dell’usura, della lavorazione o di un errore di progettazione. Sostituire il pezzo.

– C: Grande diametro interno del labbro del punzone a causa di misure di usura o di un difetto di lavorazione o di progettazione. Procedere con la manutenzione.

– D: Scarsa carriera di stampa. Ci sarebbe anche una carenza di altezza del trogolo e di gradienti. Regolare la corsa del carrello della pressa.

7º.- DIFFERENZA DI ALTEZZA

Presenza di aree nel ricciolo e nella ciotola con un’altezza diversa dal resto nello stesso coperchio. Colpisce la chiusura

Origine:

Varie, relative alla condizione della pressa, alla regolazione dello stampo e alla condizione della matrice.

Cause e soluzioni:

– A: Mancanza di parallelismo tra la faccia del carrello e la tavola della pressa. Applicare il programma di manutenzione sulla pressa.

– B: Sollecitazione ineguale esercitata dall’anello di pressione. Può essere causato da diverse ragioni:

o Differenze di equidistanza tra la base dell’anello di stiratura e la sua superficie di lavoro, cioè il diametro della base del tronco di cono della superficie di lavoro di questo pezzo non è parallelo a quello della base di questo pezzo. Controllare e rifare il parallelismo

o La superficie di lavoro dell’anello di stiratura è irregolare, parzialmente sporca, graffiata o usurata…Rilucidare.

o Aste “ragno” a pressione con leggere differenze di altezza, piegate, battute, ecc. Anche perché uno di essi si è allentato nel suo alloggiamento. Elimina i difetti e rettifica tutti alla stessa dimensione con precisione.

– C: Carenza nel pugno come:

o Il punzone non è quadrato con la sua piastra di base, o il suo posizionamento sulla piastra di base non è corretto a causa di bave, sporco, ecc. Controllare e correggere

o Il raggio del labbro del punzone non è uniforme su tutto il perimetro del punzone. Rifare la radio.

– D: Errori di assemblaggio o di lavorazione delle parti, come ad esempio:

o Mancanza di concentricità tra il diametro interno del labbro del punzone e il diametro esterno del centro della matrice. Determinate l’origine del difetto – che può provenire da queste parti o dai loro alloggiamenti – e correggetelo.

o Variazione del gioco tra la parete esterna del centro del punzone e la faccia interna del labbro del punzone. Cioè, il centro del punzone non è concentrico con la faccia interna del labbro del punzone. Determinare la fonte del difetto e correggere.

– E: Diversi fattori come:

o Lubrificazione non uniforme

o Variazione dello spessore del materiale: Banda stagnata o altri.

0 Comments