यह आवरणों की डाई-कटिंग में सभी संभावित विफलताओं का विवरण देने का मामला नहीं है, जो असीमित होगा, बल्कि सबसे विशिष्ट विफलताओं को बताने का मामला है, जो अवलोकन द्वारा पता लगाया जा सकता है, जो एक गंभीर दोष का प्रतिनिधित्व करता है जिसका उपयोग में महत्व हो सकता है उक्त कवर, और जो मूल रूप से पंचिंग ऑपरेशन से संबंधित हैं।

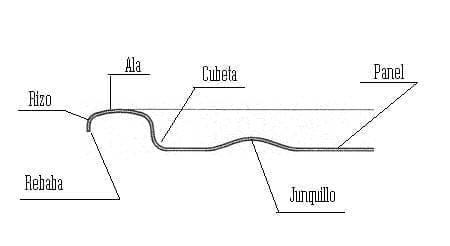

यह स्पष्ट करने के लिए कि हम क्या संदर्भित कर रहे हैं, हम ड्राइंग नंबर 1 में उन नामों को निर्दिष्ट करते हैं जिनका उपयोग हम कवर के प्रभावित बिंदुओं के लिए करेंगे।

ड्राइंग संख्या 1: ढक्कन पर मुख्य बिंदुओं का पदनाम।

हम पासे के विभिन्न हिस्सों को उनके संबंधित नामों के साथ सूचीबद्ध भी करते हैं, ताकि आने वाली टिप्पणियों में इन हिस्सों के पदनामों में भ्रम से बचा जा सके। चित्र संख्या 2 पासे का एक बहुत ही योजनाबद्ध खंड प्रस्तुत करता है और उसके हिस्से सूचीबद्ध हैं।

ड्राइंग नंबर 2: पासे का योजनाबद्ध खंड और इसे बनाने वाले टुकड़े

1.- पंच होल्डर 6.- ब्लेड

2.- पंच 7.- इस्त्री करने की अंगूठी

3.- पंच वेज 8.- डाई सेंटर

4.- इजेक्टर रिंग 9.- डाई सेंटर के अंदर

5.- पंच सेंटर 10.- बैंड प्रेसर या ट्रिमर

11.- मकड़ी

1º.- गड़गड़ाहट

कर्ल के बाहरी किनारे पर गड़गड़ाहट दिखाई दे सकती है। यह दोष ढक्कन के अच्छे से बंद होने में बाधा डालता है और पहले समापन ऑपरेशन के लिए रूटीन के उपयोगी जीवन को कम कर देता है।

मूल:

गड़गड़ाहट सामग्री के दोषपूर्ण कट के कारण उत्पन्न होती है। विनिर्माण डाई के पंच और ब्लेड इसमें शामिल हैं।

कारण और समाधान:

– ए: यदि डाई “एयर असेंबली” प्रकार की है – यानी, गाइड कॉलम के बिना -, तो समस्या पंच और डाई असेंबली की खराब असेंबली से आ सकती है। उन्हें प्रेस में ठीक से संरेखित और केन्द्रित नहीं किया गया है। इसके केंद्रीकरण की सावधानीपूर्वक समीक्षा करते हुए, असेंबली को दोहराना आवश्यक है। यदि उपकरण को निर्देशित किया जाता है, तो यह शायद ही इस समस्या के कारण होगा, यदि कार्यशाला में डाई को सही ढंग से समायोजित किया गया है।

– बी: पंच लिप की खराब हालत। इसकी कटिंग एज घिस सकती है. रखरखाव की आवश्यकता है. कार्य देखें:

– सी: लंबे समय तक काम करने के बाद अत्यधिक घिसाव के कारण ब्लेड की धार गोल हो गई है। इसे बनाए रखा जाना चाहिए या प्रतिस्थापित किया जाना चाहिए। कार्य देखें:

– डी: बैंड-ट्रेडर द्वारा टिन प्लेट – या अन्य सामग्री की गलत फिक्सिंग – जिसे ट्रिमर भी कहा जाता है। इसके स्प्रिंग्स की स्थिति की जांच करें – या यदि यह वायवीय है तो ओ-रिंग – यह जांचें कि काटने के समय इसका दबाव एक समान और पर्याप्त है।

2º.- पंख के कर्ल या किनारे पर खिंचाव

कर्ल की ऊंचाई में गैर-समान बढ़ाव दिखाई देते हैं। यह दोष आयताकार आवरणों/बॉटम्स में अधिक बार होता है। इससे सीम में निचले हुक की ऊंचाई में अंतर आ जाता है।

मूल:

कवर और बॉटम्स की डाई-कटिंग के दौरान, कर्ल को गैर-समान स्ट्रेचिंग प्रयासों के अधीन किया जाता है।

कारण और समाधान:

– ए: इस्त्री रिंग द्वारा किया गया अत्यधिक प्रयास। निम्न दबाव प्रणाली – “स्पाइडर” – के समायोजन और स्थिति की जाँच करें। दबाव स्प्रिंग्स, रबर या वायवीय रूप से लगाया जा सकता है।

– बी: पंच के होंठ के अंदर की खराब स्थिति। जांचें कि क्या इसका आंतरिक दायरा इसके सभी परिवेशों में पर्याप्त है और क्या यह पर्याप्त रूप से पॉलिश किया गया है।

– सी: सामग्री की गलत वैक्सिंग या चिकनाई। अपना वितरण जांचें.

3º.- कर्ल में झुर्रियाँ

ऊपर/नीचे के बाहरी कर्ल में लहरें और/या सिलवटें। ये झुर्रियाँ बंद होने पर दिखाई दे सकती हैं

मूल:

कवर और बॉटम्स की डाई-कटिंग के दौरान इस क्षेत्र में सामग्री को पर्याप्त रूप से नियंत्रित नहीं किया जाता है।

कारण और समाधान:

– ए: इस्त्री रिंग द्वारा प्रेषित दबाव अपर्याप्त है। निम्न दबाव प्रणाली – “स्पाइडर” – के समायोजन और स्थिति की जाँच करें। दबाव स्प्रिंग्स, रबर या वायवीय रूप से लगाया जा सकता है।

– बी: इस्त्री रिंग की कार्य सतह का कोण सही नहीं है, और पंच के होंठ की डिग्री के अनुरूप नहीं है। जांचें कि दोनों टुकड़ों का कोण समान है और दिए गए विनिर्देशों के भीतर है।

– सी: सामग्री की अत्यधिक वैक्सिंग या चिकनाई। अपना आवेदन सत्यापित करें

4º- कर्ल में टूटना

ढक्कन के पंख के किनारे पर दरारें. कंटेनर बंद होने पर रिसाव का खतरा

मूल:

इसके कई मूल हो सकते हैं, जो कवर की डाई-कटिंग के दौरान इसके फिसलने में उपयोग की गई गलत प्रकार की सामग्री या उसके अनुचित विनियमन से संबंधित हैं।

कारण और समाधान:

– ए: निम्न दबाव प्रणाली से अतिरिक्त बल – “मकड़ी” – उपयोग किए गए लोचदार साधनों की अत्यधिक कठोरता या विनियमन के कारण: स्प्रिंग्स, रबर बैंड, संपीड़ित हवा। इस दबाव को कम करना होगा.

– बी: इस्त्री रिंग की कार्य सतह बहुत चिकनी नहीं है। वही पोलिश करो.

-सी: पंच के होंठ के अंदर की हालत खराब। आपका दायरा छोटा हो सकता है. समीक्षा करें, विशिष्टताओं को शामिल करें और उसे पॉलिश करें

– डी: विरल मैट्रिक्स केंद्र की बाहरी त्रिज्या। फिर से करें और पॉलिश करें।

– ई: शीट धातु की अतिरिक्त मोटाई। सामग्री बदलें

– एफ: टिन प्लेट में अत्यधिक गुस्सा। सामग्री बदलें

– जी: कट में गड़गड़ाहट की उपस्थिति। बिंदु क्रमांक 1 देखें

– एच: कर्ल में छोटी झुर्रियों की उपस्थिति। बिंदु संख्या 3 देखें

5º.-ट्रे क्षेत्र में ब्रेक

ट्रे की दीवार, उसकी त्रिज्या या निकटवर्ती क्षेत्र में दरारें या दरारें। सीमर में कठिनाई उत्पन्न करता है और सीम में रिसाव होता है

मूल

इसके अलावा इस समस्या के कई मूल हो सकते हैं, जो टिनप्लेट की गुणवत्ता और डाई के निर्माण से जुड़े हैं।

कारण और समाधान:

– ए: नियोजित ड्राइंग के लिए टिनप्लेट में अत्यधिक गुस्सा। सामग्री बदलें

– बी: टिन प्लेट की अत्यधिक मोटाई, इसे डाई के टुकड़ों के बीच फिसलने से रोकना। सामान बदलो.

– सी: पंच के केंद्र के व्यास और पासे के केंद्र के आंतरिक व्यास के बीच प्ले दोष। यह टिन प्लेट की अत्यधिक मोटाई या डाई के ख़राब डिज़ाइन के कारण हो सकता है

– डी: डाई के केंद्र का छोटा आंतरिक दायरा, खराब पॉलिश या क्षतिग्रस्त – निशान, छोटे खरोंच, आदि। -. इस दायरे की समीक्षा करें या इसे दोबारा बनाएं या भाग को बदलें।

– ई: मोतियों और ग्रेडिएंट्स को बनाने वाले टुकड़ों के बीच पर्याप्त खेल का अभाव – पंच और डाई के केंद्रों के अंदर – सामग्री को आसानी से फिसलने से रोकता है। इन टुकड़ों के डिज़ाइन, माप और पॉलिशिंग की डिग्री सत्यापित करें।

– एफ: अपर्याप्त डिजाइन या मशीनिंग के कारण मोतियों और ग्रेडिएंट बनाने वाले टुकड़ों में छोटी त्रिज्या। जांचें और सही करें.

6º.- कर्ल का उठा हुआ किनारा

कवर का कर्ल ऊर्ध्वाधर नहीं है, जो बाहर की ओर झुकाव का एक निश्चित कोण प्रस्तुत करता है। इससे ढक्कन को बंद करने में हुक में समस्या आती है।

मूल:

विभिन्न कारणों से, पंच के होंठ के आंतरिक चेहरे और पासे के केंद्र के बाहरी चेहरे के बीच का खेल अत्यधिक होता है।

कारण और समाधान:

– ए: टिन प्लेट की कम मोटाई। सामग्री बदलें

– बी: घिसाव, या मशीनिंग या डिज़ाइन विफलता के कारण अपर्याप्त माप के साथ डाई सेंटर का बाहरी व्यास। टुकड़ा बदलो.

– सी: घिसाव, या मशीनिंग या डिज़ाइन विफलता के कारण बड़े पंच के होंठ का आंतरिक व्यास। इसके रखरखाव के लिए आगे बढ़ें.

-डी: दुर्लभ प्रेस कैरियर। ट्रे की ऊंचाई और ग्रेडिएंट्स में भी कमी होगी. प्रेस गाड़ी की यात्रा को समायोजित करें।

7º.- ऊंचाई का अंतर

एक ही ढक्कन में बाकी की तुलना में अलग ऊंचाई के साथ कर्ल और बेसिन में ज़ोन की उपस्थिति। बंद को प्रभावित करता है

मूल:

प्रेस की स्थिति, डाई के समायोजन और उसकी स्थिति से संबंधित विभिन्न।

कारण और समाधान:

– ए: कार के चेहरे और प्रेस टेबल के बीच समानता का अभाव। प्रेस में रखरखाव कार्यक्रम लागू करें।

– बी: दबाव रिंग द्वारा लगाया गया असमान प्रयास। यह विभिन्न कारणों से हो सकता है:

o इस्त्री रिंग के आधार और इसकी कार्य सतह के बीच समान दूरी में अंतर, अर्थात, इस टुकड़े की कार्य सतह के काटे गए शंकु के आधार का व्यास इसके आधार के समानांतर नहीं है। समांतरता की जाँच करें और पुनः करें

o इस्त्री रिंग की कामकाजी सतह असमान, आंशिक रूप से गंदी, खरोंच वाली या घिसी हुई है… फिर से पॉलिश करें।

o दबाव “मकड़ी” की छड़ें ऊंचाई में मामूली अंतर के साथ, मुड़ी हुई, पीटी हुई आदि। इसलिए भी कि उनमें से कुछ के आवास ढीले हो गए हैं। दोषपूर्ण को हटा दें और सभी को सटीकता के साथ समान स्तर पर ठीक करें।

– सी: पंच में कमी के रूप में:

o पंच अपनी बेस प्लेट के साथ चौकोर नहीं है, या उस पर इसकी सीट गड़गड़ाहट, गंदगी आदि के कारण सही नहीं है। जांचें और सही करें

o पंच लिप त्रिज्या इसकी पूरी परिधि में एक समान नहीं है। रेडियो पुनः करें.

– डी: भागों में असेंबली या मशीनिंग त्रुटियां, जैसे:

o पंच लिप के अंदरूनी व्यास और पासे के केंद्र के बाहरी व्यास के बीच संकेंद्रितता का अभाव। दोष की उत्पत्ति का निर्धारण करें – जो इन्हीं भागों से या उनके आवासों से आ सकता है – और सही करें।

o पंच के केंद्र की बाहरी दीवार और पंच के होंठ के भीतरी चेहरे के बीच अंतराल में भिन्नता। दूसरे शब्दों में, पंच का केंद्र पंच के होंठ के अंदरूनी चेहरे के साथ संकेंद्रित नहीं है। दोष की उत्पत्ति का निर्धारण करें और उसे ठीक करें।

– ई: विभिन्न कारक जैसे:

o गैर-समान स्नेहन

o सामग्री की मोटाई में भिन्नता: टिन या अन्य।

0 Comments