SOMMARIO

Viene descritta una macchina che è in grado di orientare e alimentare una macchina di chiusura automatica, coperchi ritorti a forma di cono, ad un ritmo di 9000 unità/ora. È un buon esempio di meccanizzazione. Questa opzione non annulla la possibilità di alimentare i coperchi all’aggraffatrice a mano.

INTRODUZIONE

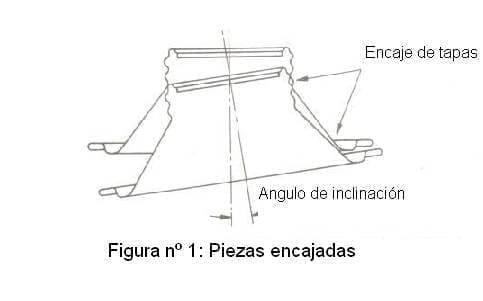

La forma conica dei tappi con un bocchettone filettato li rende difficili da alimentare all’aggraffatrice. Non si raggruppano o impilano naturalmente e, quando sono impilati, i piani adiacenti tendono a scattare insieme quando vengono inclinati l’uno sull’altro. Vedere la figura nº 1. Vari metodi di alimentazione sono stati provati in passato nel tentativo di eliminare questo problema.

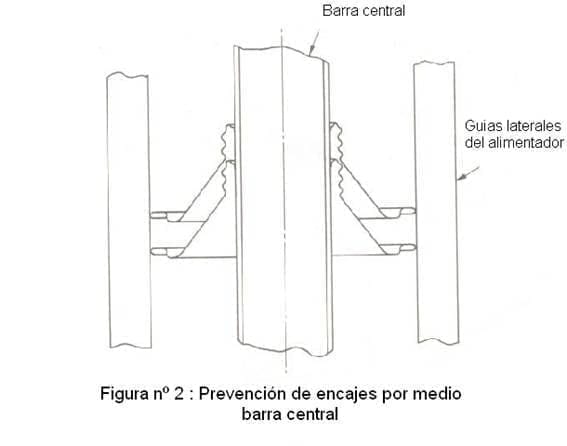

Una soluzione prevedeva che gli operatori mettessero i tappi su una barra centrale, che veniva poi caricata nell’impilatore di tappi della macchina di chiusura. La barra fungeva da guida centrale di posizionamento, che impediva lo scatto indesiderato dei coperchi. Vedere la figura nº 2.

Un altro metodo attualmente utilizzato è che un operatore metta i tappi, correttamente orientati, in uno scivolo inclinato, che è collegato all’impilatore di tappi del closer. Questo canale ha un vibratore, per aiutare il movimento verso il basso degli slip lungo il canale, senza causare alcun allacciamento.

Entrambi i metodi hanno lo svantaggio di essere laboriosi, il che limita la velocità di produzione. Inoltre, un’inclinazione di un componente rispetto al successivo può portare a blocchi, specialmente all’uscita dell’impilatore della macchina, riducendo l’efficienza della linea di produzione.

Il lavoro qui dettagliato ha permesso lo sviluppo di un’unità che accetta tappi conici senza ordine e li fornisce correttamente orientati all’alimentatore dell’aggraffatrice.

DESCRIZIONE DELL’ATTREZZATURA

La figura 3 mostra una vista generale dell’attrezzatura.

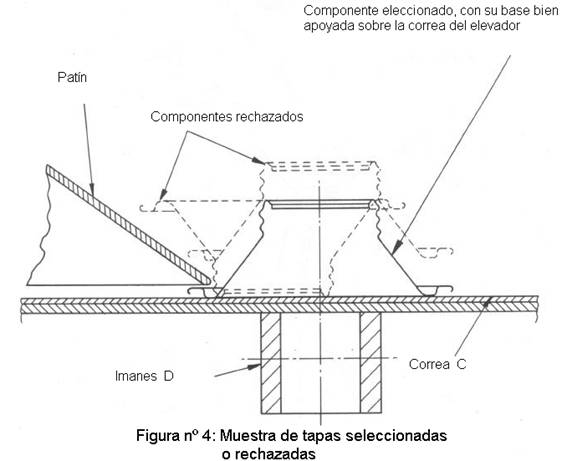

Consiste in un serbatoio (A), la sua capacità è di circa 1600 tappi, (10 minuti di produzione lavorando a 9000 contenitori/ora). Parte del fondo (B) della vasca, posizionata davanti al paranco a nastro (C) si inclina verticalmente di circa 40 mm e scuote i coperchi, impedendone il bloccaggio. Magneti (D) montato dietro la cintura dell’ascensore, tirare le coperture verso di esso. I coperchi attratti sono trasportati sul nastro fuori dal tino. La banda viaggia a 33 m/mi e si muove continuamente. Sul nastro elevatore è posizionata una sequenza di guide e cancelli (o porte) che assicurano che solo i coperchi con la base del loro secchio perfettamente appoggiata sul nastro seguano il loro percorso. Il resto dei tappi che sono posizionati in modo errato ritornano nel tino. Vedi figura nº 4

L’ultima parte della guida devia le coperture verso un lato del nastro, assicurando che le coperture siano distanziate separatamente, lungo la parte orizzontale del trasportatore. La puleggia magnetica (F) trasferisce i coperchi dal nastro elevatore all’impilatore. (G), che è piegato alla maniera di un bastone da pastore. Aste di guida (H) si estendono dalla puleggia magnetica, e assicurarsi che il ricciolo del tappo sia tirato contro la puleggia magnetica, e sia orientato correttamente per il trasferimento all’impilatore. Vedere la figura nº 5.

La forma dell’impilatore permette ai coperchi di sostenere e posizionare liberamente una guida interna Questa guida facilita il passaggio dei coperchi attraverso l’impilatore alla velocità richiesta, per cui è assistita da un vibratore. (K) montato sull’impilatore.

Poiché questa guida interna (J) è sostenuta e posizionata per mezzo dei coperchi sull’impilatore, il livello superiore e inferiore dei coperchi deve essere monitorato da due teste sensore (L) e (M). Il sensore (L) controlla il livello superiore, che si attiva quando l’avanzamento dal paranco a nastro supera la velocità dell’aggraffatrice. In questo caso, l’accumulo di tappi sull’impilatore copre la testa di rilevamento. (L). Agisce elettricamente su un deflettore d’aria. (N) e i tappi vengono espulsi dal nastro elevatore in un canale di ritorno. (O), che li restituisce al tino. (Si noti che l’elevatore a nastro è ancora in movimento e trasporta i coperchi fuori dalla vasca durante questa operazione).

La testa di rilevamento (M) controlla il livello inferiore dell’impilatore. Quando l’avanzamento dall’elevatore è inferiore alla velocità di chiusura, l’altezza del tappo sull’impilatore si riduce, scoprendo la testa di rilevamento. Questo segnale significa che l’alimentazione dei corpi dei contenitori all’aggraffatrice viene interrotta. Questo aziona il meccanismo “no body, no cap”, fermando istantaneamente l’alimentazione del tappo dall’alimentatore alla chiusura. L’azione di cui sopra permette all’impilatore di riempirsi di tappi e di ricominciare il processo.

COMMENTI

Questa semplice attrezzatura è un tipico esempio di meccanizzazione. Non solo riduce il numero di compiti da eseguire, ma aumenta anche la velocità e l’efficienza dell’aggraffatrice, assicurando un flusso stabile di componenti, sotto un controllo diretto dei tappi nell’alimentatore, senza il rischio di incastri tra di essi. Un altro vantaggio è che non è necessaria alcuna modifica dell’aggraffatrice ed è quindi possibile alimentare manualmente i tappi se necessario, sfruttando le caratteristiche positive della presenza della barra di guida interna (J) nell’impilatore.

Questo meccanismo può essere utilizzato con componenti diversi dai tappi a cono avvitati. Per esempio, può essere usato per alimentare cupole di aerosol o qualsiasi elemento rotondo non impilabile con un foro centrale.

0 Comments