भाग 1 देखने के लिए यहां क्लिक करें

भाग 2 देखने के लिए यहां क्लिक करें

भाग 3 देखने के लिए यहां क्लिक करें

चौथी किस्त समापन सिद्धांत

13º.- क्लोजर का विश्लेषण

एक सीमर के काम की निगरानी में प्राप्त आवधिक डेटा के आधार पर एक विश्लेषण प्रणाली लागू की जानी चाहिए। यदि सीमर को पूरी तरह से समायोजित किया गया है, तो सीम की गुणवत्ता में कोई भी महत्वपूर्ण बदलाव मशीन के बजाय बॉडी या बॉटम्स के कारण होने की संभावना है।

वर्तमान में कई अलग-अलग प्रकार के सीमर का उपयोग किया जाता है, साधारण सीमिंग हेड से लेकर 16 या अधिक हेड वाले सीमर तक। यह आवश्यक है कि सभी शीर्षों में समापन प्रक्रिया स्थिर हो, इसके लिए प्रत्येक शीर्ष की प्रक्रिया पर कठोर नियंत्रण की आवश्यकता होती है।

सीमिंग परिणामों के दैनिक प्रतिनिधित्व द्वारा समर्थित एक प्रवृत्ति विश्लेषण स्थापित करके, प्रत्येक प्रकार के सीमर के लिए, उद्देश्यों द्वारा समायोजन क्रियाओं की आवश्यक आवृत्ति स्थापित करना संभव है। अच्छी तरह से डिजाइन और निर्मित सीमर्स को हर तीन महीने में लक्ष्य समायोजन की आवश्यकता हो सकती है, जबकि अन्य को साप्ताहिक समायोजन की आवश्यकता हो सकती है।

अनियमित कंटेनरों के लिए सीमर्स के मामले में, इस प्रकार की मशीन के डिज़ाइन की सीमाओं के कारण, लक्ष्य समायोजन प्रक्रिया आम तौर पर उतनी सटीक नहीं होती है। हालाँकि, समान सिद्धांतों को लागू किया जा सकता है।

सामान्य शब्दों में, एक सीमर में सीम के विकास का पर्याप्त रूप से पालन करने के लिए, निम्नलिखित सिद्धांतों को लागू किया जा सकता है:

1.- एक नमूना नियमित अंतराल पर एकत्र किया जाना चाहिए , सामान्यतः प्रत्येक समापन स्टेशन से एक, उसके मूल को चिह्नित करते हुए।

2.- प्रत्येक कंटेनर को ऊपर बताए गए मापों और अनुमोदनों के अधीन किया जाता है, प्राप्त परिणामों को ध्यान में रखते हुए।

3.- माप के परिणामों की तुलना विनिर्देशों में अंकित डेटा से की जानी चाहिए । इसके लिए, सभी मापों का औसत निर्धारित किया जाना चाहिए, अधिकतम और न्यूनतम को ध्यान में रखते हुए, प्राप्त इस औसत मूल्य की तुलना विनिर्देशों के साथ-साथ इसकी भिन्नता की सीमा से की जानी चाहिए।

4.- प्राप्त परिणामों की तुलना अन्य पिछले नमूनों से प्राप्त परिणामों से की जानी चाहिए, ताकि मशीन की स्थिति की जांच की जा सके और इसे रोके बिना इसके असंतुलन को ठीक किया जा सके।

5.- यदि ऐसा प्रतीत होता है कि क्लोजर नियंत्रण से बाहर है, तो यह सुनिश्चित करने के लिए प्रति स्टेशन 5 कंटेनरों की जांच करने की सलाह दी जाती है कि पहले प्राप्त मान सत्य हैं।

6.- लंबे समय तक रुकने के बाद काम शुरू करते समय, प्रारूप में बदलाव के बाद, या मशीन में उपकरण बदलते समय भी , प्रति स्टेशन 5 कंटेनरों का मूल्यांकन करना भी महत्वपूर्ण है।

यदि माप की तुलना से हमें पता चलता है कि मशीन समायोजन से बाहर हो रही है, या प्राप्त सीम उत्तरोत्तर विशिष्टताओं से अलग हो रही हैं, तो यह निम्नलिखित कारणों में से एक के कारण हो सकता है:

ए.- जिन निकायों या निधियों से उपकरण संचालित होता है उनकी विशेषताओं में कोई परिवर्तन ।

बी.- मशीन में गंदगी .

सी.- सीमर के कुछ हिस्से का अत्यधिक घिस जाना ।

ई.- मशीन के तंत्र में कोई हस्तक्षेप या जाम होना ।

इस बात पर जोर दिया जाना चाहिए कि सीमों का सांख्यिकीय नियंत्रण अधिक दक्षता सुनिश्चित करता है, और हमें सीमर के विनियमन और समायोजन पर कब कार्य करना है इसका स्पष्ट संकेत देता है।

कई सीमिंग हेड वाले सीमर में, प्रति हेड कई कंटेनरों की बार-बार निगरानी करने का कार्य एक लंबा और श्रमसाध्य कार्य है, लेकिन यह करने लायक है, और भी अधिक यदि उक्त मशीन नई प्रौद्योगिकी उपकरणों से सुसज्जित है, जो वे महंगे हैं; इस बार-बार निगरानी के माध्यम से मशीन को हर समय ठीक से समायोजित नहीं करने के लिए इस खर्च को करना एक विरोधाभास है।

14º.- सीमर रखरखाव प्रोटोकॉल

मुख्य रखरखाव कार्य, दूसरों से काफी अलग, सही स्नेहन है। सीमर के सबसे कमजोर क्षेत्र वे हिस्से हैं जो उच्च गति से चलते हैं जैसे मैंड्रेल की कुल्हाड़ियाँ, संपीड़न प्लेटें , रोलर्स और निचला फीडिंग सिस्टम ।

कैनिंग कारखानों में सीमर के मामले में, न केवल स्नेहन की कमी के कारण, बल्कि उत्पाद के साथ संदूषण के कारण भी मैंड्रेल का स्पिंडल और संपीड़न प्लेट विशेष रूप से जब्त होने के लिए अतिसंवेदनशील होते हैं।

प्रत्येक निर्माण के बाद, उन कमजोर क्षेत्रों को साफ करने में पर्याप्त समय व्यतीत किया जाना चाहिए, जहां उत्पाद के गिरने से यांत्रिक क्षति हो सकती है , या घर्षण के कारण स्थानीयकृत गर्मी उत्पन्न हो सकती है। एक बार जब दबाव धोने की प्रक्रिया समाप्त हो जाती है, तो फंसे हुए पानी को बाहर निकालने के लिए और विशेष रूप से सफाई करने वाले तरल पदार्थों को बाहर निकालने के लिए ग्रीसिंग करना महत्वपूर्ण है, ताकि यह गारंटी दी जा सके कि वे संवेदनशील क्षेत्रों, जैसे कि रोलर्स के बीयरिंग , को दूषित नहीं करते हैं। यदि आप एक पुरानी मशीन के साथ काम कर रहे हैं, जिसमें कमजोर जंग लगे क्षेत्र हैं, तो टारगेट फिट करना अप्रभावी है। यह अक्सर उन सीमरों में हो सकता है जिनका उत्पादन केवल मौसमी होता है।

सीमर बिल्डर्स ग्रीसिंग कार्य की आवृत्ति को कम करने और उचित रखरखाव के लिए इंजीनियरिंग प्रयास करते हैं। हालाँकि, ऑयल रीसर्क्युलेशन सिस्टम और रोलर्स की स्व-चिकनाई सुविधाएं केवल आधुनिक उपकरणों में मौजूद हैं। कई पुराने सीमर, जो अभी भी पूरी तरह से काम करते हैं, उन्हें अच्छी स्थिति में रखने और अच्छी गुणवत्ता वाले सीम बनाने में सक्षम होने के लिए आवश्यक देखभाल और ध्यान की आवश्यकता होती है।

15º.- क्लोजर के तकनीकी सुधार और उसी का विकास (मिनी क्लोजर)

परिचय

हाई-स्पीड सिलाई मशीनों का बाजार में आगमन, टिनप्लेट में मोटाई में कमी के साथ-साथ इसकी कठोरता में वृद्धि, कम डबल टिनप्लेट की शुरूआत, “टू-पीस” प्रकार की पैकेजिंग के उपयोग का सामान्यीकरण, और अन्य सामग्रियों के क्लोजर घटकों के उपयोग में वृद्धि क्योंकि टीएफएस या एल्युमीनियम ने क्लोजर अवधारणा को आधुनिक बना दिया है।

वास्तव में, सब कुछ पैकेजिंग लागत को कम करने की बढ़ती आवश्यकता से उत्पन्न होता है, जिससे बॉडी और बॉटम्स की निर्माण प्रक्रियाओं में निरंतर सुधार और संशोधन होते हैं। बेलनाकार डिब्बे के क्षेत्र में एक बहुत ही महत्वपूर्ण प्रगति डीडब्ल्यूआई “टू-पीस टाइप” कंटेनर है, यानी, इसकी दीवारों को खींचने और बाद में खींचने और इस्त्री करने से बना कैन। कार्बोनेटेड पेय और बीयर के क्षेत्र में इसका व्यापक प्रसार, अतिरिक्त आवश्यकता को दर्शाता है कि क्लोजर को एक निश्चित आंतरिक दबाव के अधीन किया जाना चाहिए, ताकि यह कार्बन डाइऑक्साइड के नुकसान को पुन: उत्पन्न न करे।

इस परिवर्तन के स्पष्ट लाभ किसी भी प्रकार के साइड सीम का उन्मूलन और शरीर और ढक्कन के बीच एक सिंगल क्लोजर की आवश्यकता है। उथली ड्राइंग द्वारा प्राप्त अनियमित डिब्बे को भी इस नई विनिर्माण तकनीक से लाभ हुआ है।

एक और बड़ी प्रगति नीचे और शरीर की मोटाई में महत्वपूर्ण कमी है। पतली और अधिक प्रतिरोधी सामग्री का उपयोग करने से धातु की बचत होती है, और कम डबल स्टील की शुरूआत के साथ, कंटेनरों के गुणों को बनाए रखा जा सकता है।

इस विकास के लिए “मिनी सीम” तकनीक की शुरूआत की आवश्यकता है, जो नई, पतली और सख्त सामग्रियों के साथ सीम बनाने की प्रक्रिया के रखरखाव को सुनिश्चित करती है। गहरे खींचे गए कंटेनरों या विद्युत वेल्डेड सीम के साथ तीन टुकड़ों द्वारा दी गई सुविधाओं के कारण, यह बंद करना भी संभव हो गया है। जाहिर है, छोटे क्लैस्प का मतलब नियमित आकार के क्लैस्प की तुलना में उच्च स्तर की सटीकता है। हालाँकि, यदि हम बहुत पतली और कठोर सामग्रियों के उपयोग को सही ढंग से लागू करना चाहते हैं, तो महत्वपूर्ण वॉटरटाइटनेस मापदंडों के न्यूनतम स्तर को बनाए रखने के लिए, “मिनी-सील” का उपयोग करने की तकनीकों में बदलाव करना आवश्यक है। यह इस नई तकनीक में यांत्रिकी और पारंपरिक समापन तकनीक में शामिल लोगों को पर्याप्त रूप से प्रशिक्षित करने की आवश्यकता लाता है।

समापन विकास

पिछले दशकों के दौरान, कंटेनरों की बॉडी और तली लेपित स्टील ( टिनप्लेट , टीएफएस) से बनी हैं…), उपयोगकर्ताओं द्वारा अनुकूलित किया गया है (उदाहरण के लिए: उनकी हैंडलिंग, भंडारण, प्रक्रिया की स्थिति में सुधार…), और पैकेजिंग निर्माताओं (उदाहरण के लिए: विनिर्माण प्रक्रिया, मोटाई, गुणों में सुधार…), ले रहा है उच्च कठोरता के साथ संयुक्त पतली सामग्री के उपयोग को ध्यान में रखें (उदाहरण के लिए: कम डबल टिनप्लेट का उपयोग)

बॉटम्स के निर्माण के लिए पतली और अधिक कठोर मोटाई के उपयोग ने समापन प्रक्रियाओं की गुणवत्ता और अखंडता को सीधे प्रभावित किया है। बंद करने का आकार या प्रकार जिसे कई साल पहले परिभाषित और अनुकूलित किया गया था, कम, मोटी और नरम सरल टिनप्लेट के उपयोग के लिए, अब कठोर और कठोर शीट का उपयोग करके बंद करने की अच्छी गुणवत्ता की गारंटी देने के लिए पर्याप्त नहीं है।

इसके परिणामस्वरूप, कंटेनरों के शरीर और सबसे ऊपर, उनके तल की विशिष्टताओं में परिवर्तन के साथ-साथ बंद होने का आकार या प्रकार विकसित नहीं हुआ है। इन सामग्रियों के साथ लागू क्लोजर के प्रकारों के आयामी मानदंडों को लागू करते समय, वे समस्याओं की एक श्रृंखला उत्पन्न करते हैं, जिनमें से मुख्य है झुर्रियों के अत्यधिक स्तर की उपस्थिति, जो क्लोजर की गुणवत्ता के लिए हानिकारक है।

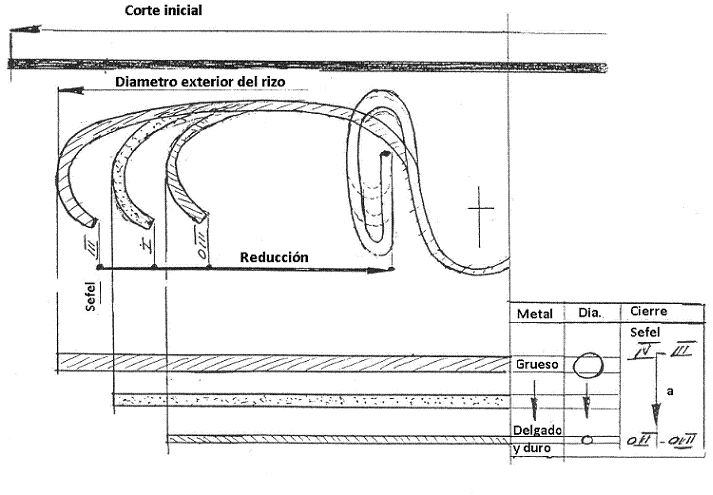

समापन प्रक्रिया के दौरान, निचले पंख के हिस्से की धातु “कम” हो जाती है, और यह ऑपरेशन बिंदु जितना अधिक परिधीय होता है, किनारे पर अधिकतम होता है, उतना ही अधिक स्पष्ट होता है। इस प्रकार बिंदु “ए” देखें ड्राइंग संख्या 63 कटी हुई फ्लैट डिस्क पर अपनी प्रारंभिक अवस्था में स्थिति 1 से स्थिति 2 तक जाती है, जब नीचे पहले से ही मुड़ा हुआ होता है। अंत में समापन समाप्त होने पर यह स्थिति 3 पर चला जाता है।

चित्र संख्या 63: निधि के विंग में धातु का विकास

इस “कमी” प्रक्रिया में, व्यास में कमी के कारण “अधिशेष” सामग्री होती है। धातु की प्राकृतिक प्रवृत्ति झुर्रियाँ बनाने की होती है। हालाँकि इन झुर्रियों को कम या ख़त्म किया जा सकता है, समापन प्रक्रिया के दौरान अधिक कसने से “नरम” टिनप्लेट का उपयोग होता है; जब पतली, कठोर धातु का उपयोग किया जाता है, तो बंद करने वाले पहियों के प्रकार की परवाह किए बिना, अधिक से अधिक कठिनाई होगी। छोटे कंटेनर व्यास के मामले में यह कठिनाई काफी बढ़ जाएगी, जिससे बंद होने की अखंडता प्रभावित होगी। इसलिए , कठोर और पतली सामग्रियों के साथ अत्यधिक झुर्रियों की गंभीर समस्या को खत्म करने के लिए, बंद करने के क्लासिक मानदंडों पर पुनर्विचार करना आवश्यक हो गया।

एकमात्र संभावित समाधान यह है कि निचले पंख में धातु की मात्रा को “कम” किया जाए, कंटेनर के शरीर और तल के नए विनिर्देशों के आधार पर, क्लोजर के आकार का आकार बदला जाए। संक्षेप में, शरीर की सामग्री और विशेष रूप से नीचे की मोटाई में कमी और कठोरता में वृद्धि, छोटे आकार के मानकों की ओर बढ़ते हुए, शरीर के निकला हुआ किनारा और नीचे के पंख को फिर से डिजाइन करना आवश्यक बनाती है। इसने “मिनी क्लोजर” के रूप में नामित क्लोजर की एक नई पीढ़ी को जन्म दिया है।

इस तरह, छोटे आकार वाले क्लोजर प्रकारों की सीमा बढ़ जाती है। ये नए प्रकार पतली हार्ड शीट (डीआर) और मोटी सॉफ्ट शीट (एसआर) दोनों के लिए मान्य हैं।

ड्राइंग संख्या 64 में, निचले पंख के आकार को कम करने की प्रक्रिया के विकास को दर्शाया गया है, जो पिछले दशकों में नई सामग्रियों के उपयोग से जुड़ा हुआ है। इससे प्रारंभिक डिस्क के कटिंग व्यास में कमी आई है, और इसलिए सामग्री की खपत में कमी आई है, और परिणामस्वरूप महत्वपूर्ण बचत हुई है।

चित्र संख्या 64: सीम के आकार का विकास

इस प्रकार की डीआर सामग्री का उपयोग न केवल क्लोजर को प्रभावित करता है, बल्कि नीचे की प्रोफ़ाइल को फिर से डिज़ाइन करना, ट्रे की गहराई और कॉन्फ़िगरेशन जैसे तत्वों को संशोधित करना और केंद्रीय पैनल के विस्तार रिंगों के आकार को फिर से परिभाषित करना आवश्यक है।

तली की मोटाई में कमी और कम दोहरी सामग्री को अपनाने के लिए, अनिवार्य रूप से ट्रे के आधार की एक छोटी त्रिज्या की आवश्यकता होती है, और अच्छे सीमिंग परिणाम प्राप्त करने के लिए उक्त ट्रे की गहराई को बढ़ाने की आवश्यकता होती है। यह परिवर्तन मैंड्रेल के डाउनहोल प्रयास को कम कर देता है ।

“मिनी सीम” बनाने की तकनीक में पारंपरिक सीम की तुलना में उच्च स्तर की सटीकता की आवश्यकता होती है, उपयोग किए जाने वाले उपकरण बेहतर गुणवत्ता के होने चाहिए, और क्रोमियम कार्बाइड या लेपित भागों (कम से कम चक और रोलर्स) का उपयोग करना हमेशा वांछनीय होता है। नाइट्राइड. टाइटेनियम. आइए हम प्रत्येक समापन ऑपरेशन में आवश्यक प्रगति निर्दिष्ट करें।

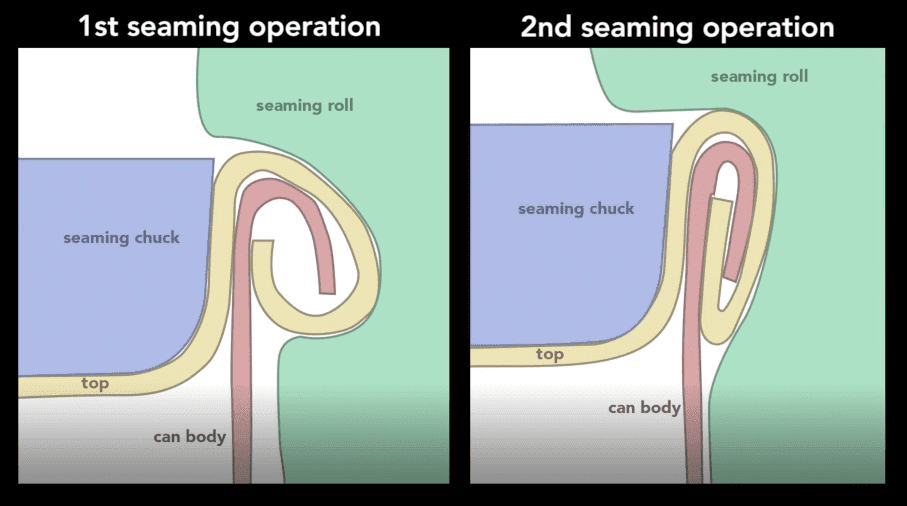

पहला ऑपरेशन

अच्छी गुणवत्ता प्राप्त करने के लिए पहले सीम ऑपरेशन का सही गठन हमेशा सबसे महत्वपूर्ण कारक होता है। “मिनी सीम” तकनीक को पहले ऑपरेशन के समय अतिरिक्त देखभाल की आवश्यकता होती है, क्योंकि शीट जितनी सख्त और पतली होती है, झुर्रियों की उपस्थिति को नियंत्रित करना उतना ही कठिन होता है। इसलिए, इस चरण में सफलता के लिए इस रोलर का प्रोफ़ाइल डिज़ाइन निर्णायक है। धातु बनाने की प्रक्रिया के दौरान, यह आवश्यक है कि निचला कर्ल किनारा कंटेनर निकला हुआ किनारा त्रिज्या के केंद्र में स्थित हो। देखिये चित्र संख्या 65.

चित्र संख्या 65: “मिनी सीम” के पहले ऑपरेशन का सही खंड

निचले फ़्लैंज का नया कम डिज़ाइन ऐसा है कि इसमें निचले हुक की उचित लंबाई प्राप्त करने के लिए पर्याप्त न्यूनतम सामग्री होती है। इसलिए, यदि पहले ऑपरेशन रोलर में सही प्रोफ़ाइल नहीं है, या गलत तरीके से सेट किया गया है, और विंग की सामग्री को उसकी सटीक स्थिति में नहीं रखता है, तो सीम के अंत में एक अपर्याप्त ओवरलैप उत्पन्न होगा। बेहतर बॉटम हुक सुनिश्चित करने के लिए बॉटम फ़्लैंज में अधिक सामग्री जोड़ने के विकल्प का प्रतिकूल प्रभाव होगा क्योंकि यह बंद होने की जकड़न के दृष्टिकोण से अस्वीकार्य झुर्रियाँ पैदा करेगा।

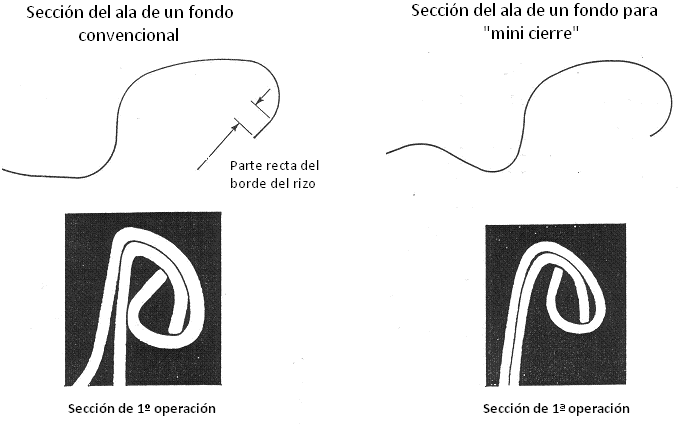

“मिनी क्लोजर” के लिए डिज़ाइन किए गए बॉटम्स में कर्ल का एक सिरा या किनारा होता है, जिसमें अंतिम सीधे भाग को हटा दिया जाता है, जिससे यह कटिंग किनारे तक गोल हो जाता है। चित्र 66 एक पारंपरिक पृष्ठभूमि में कर्ल के अंत में सीधा भाग दिखाता है और उसके बगल में इस नए प्रकार की पृष्ठभूमि को प्रस्तुत करना चाहिए।

चित्र संख्या 66: पारंपरिक क्लोजर और मिनी क्लोजर में पहले ऑपरेशन की तुलना

एक काले रंग की पृष्ठभूमि पर आप पहले ऑपरेशन की छवियां देख सकते हैं जो दोनों प्रकार के कर्ल उत्पन्न करेंगे। यह स्पष्ट है कि यह डिज़ाइन पहले समापन ऑपरेशन में निचले हुक के निर्माण के दौरान सामग्री का अतिरिक्त नियंत्रण देता है।

जब हम इस नए पृष्ठभूमि डिज़ाइन के साथ हासिल किए गए पहले ऑपरेशन के अनुभाग के पहलू का विश्लेषण करते हैं, तो यह सराहना की जाती है कि इस तकनीक का उपयोग करके एक क्रांतिकारी सुधार हासिल किया गया है। सामग्री को बेहतर ढंग से नियंत्रित किया जाता है और इसे इष्टतम स्थिति में रखना संभव है।

दूसरा ऑपरेशन.

आइए हम एक बार फिर दूसरे ऑपरेशन की कार्रवाई के अंत पर जोर दें: पहले ऑपरेशन में प्राप्त सेट को उस बिंदु तक संपीड़ित करें, जिसमें हेमेटिक क्लोजर की गारंटी है।

इस ऑपरेशन के दौरान, रबर गैसकेट क्लोजर के भीतर किसी भी मौजूदा शून्य को भरने के लिए प्रवाहित होता है। इस प्रकार के नए फंड के लिए दूसरे ऑपरेशन रोल की प्रोफ़ाइल, दो बुनियादी आवश्यकताओं को पूरा करने के लिए डिज़ाइन की गई है। सबसे पहले और सबसे महत्वपूर्ण, आपके सिल्हूट को सही जकड़न प्राप्त करने के लिए डिज़ाइन किया जाना चाहिए , जो आपको क्लोजर के महत्वपूर्ण मापदंडों को कवर करने की अनुमति देता है। दूसरे, प्रोफ़ाइल के आकार को बंद करने के न्यूनतम संभव दबाव को उसी की आवश्यक हर्मेटिकिटी के साथ संयोजित करने का प्रयास करना चाहिए।

क्लोजर की नई पीढ़ी सामग्री की कठोरता में वृद्धि और मोटाई में कमी के साथ पारंपरिक क्लोजर में उत्पन्न समस्याओं को हल करने की अनुमति देती है, और क्लोजर तकनीक में प्रगति का प्रतिनिधित्व करती है।

“मिनी क्लोजर” का आकलन

“मिनी सीम” को पूरा करने के कार्य के लिए पारंपरिक सीम की तुलना में उच्च स्तर की सटीकता की आवश्यकता होती है, ‘इस कारण से विशेष क्रियाओं की एक श्रृंखला जिसे हम नीचे विस्तार से बताते हैं, उसे क्लासिक सीम के मूल्यांकन की विशिष्ट प्रक्रिया में शामिल किया जाना चाहिए।

पहला ऑपरेशन:

एक बार जब सीमर द्वारा पहला समापन ऑपरेशन किया जाता है, तो इसका आयामी और ऑप्टिकली दोनों तरह से मूल्यांकन करना आवश्यक है। हुक मीटर – या क्लोजर के लिए माइक्रोमीटर – की मदद से, पहले ऑपरेशन की मोटाई को मापा और रिकॉर्ड किया जाता है।

इसके अलावा, इस ऑपरेशन को पूरा करने के बाद परिणामी ट्रे की गहराई को मापा जाना चाहिए। इसलिए, पहले से ही एपिग्राफ “सीलिंग मूल्यांकन – ट्रे की गहराई का माप” में संकेतित गेज के साथ, ट्रे की गहराई उसके त्रिज्या के अंत में ही मापी जाएगी। क्लोजर के छोटे आयाम और विन्यास और निचले फ्लैंज के आकार में कमी के कारण, पहले ऑपरेशन में सही ट्रे गहराई प्राप्त करना बहुत महत्वपूर्ण है।

मैंड्रेल और “नॉन-गाइडेड” सीमिंग रोलर्स का उपयोग करने वाले सीमर्स में, फीलर गेज का उपयोग करके मैंड्रेल के होंठ के संबंध में रोलर की प्रोफ़ाइल की ऊंचाई को समायोजित करने का सहारा लेना आवश्यक है, जैसा कि हमने पहले संकेत दिया है। इस प्रकार के क्लोजर के लिए रोलर्स और गाइडेड मैंड्रेल के सेट का उपयोग करना बहुत सकारात्मक है।

एक बार इन दो आयामों को नोट कर लेने के बाद, पहले ऑपरेशन में प्राप्त सीम को शरीर के पार्श्व सीम के क्षेत्र से दूर, दो विपरीत बिंदुओं पर विभाजित किया जाता है और सीम प्रोजेक्टर में उक्त कट देखे जाते हैं। निर्दिष्ट मापों को पूरा करने के अलावा, यह पुष्टि करना कि आपके पहले ऑपरेशन में सीम का एक अच्छा ज्यामितीय गठन हासिल किया गया है, एक अच्छा अंतिम सीम प्राप्त करने में एक महत्वपूर्ण पहलू है।

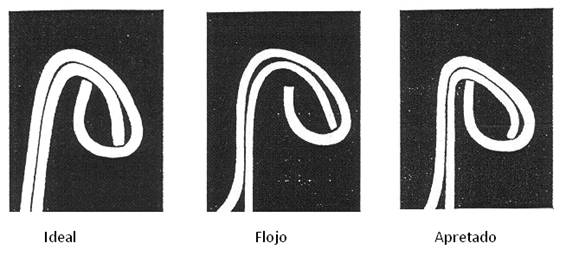

चित्र संख्या 67 “मिनी क्लोजर” के पहले ऑपरेशन के तीन प्रकार दिखाता है जो निम्नलिखित परिणामों के अनुरूप हैं:

चित्र संख्या 67: मिनी सीम में विभिन्न प्रकार के प्रथम ऑपरेशन

आदर्श: यह बहुत महत्वपूर्ण है कि नीचे के कर्ल का किनारा शरीर के निकला हुआ किनारा की त्रिज्या के केंद्र के साथ एक संयोग स्थिति में दिखाई दे।

ढीला : यदि क्लोजर बहुत ढीला है, तो एक अनुपयुक्त निचला हुक उत्पन्न होगा।

टाइट: यदि पहला ऑपरेशन बहुत टाइट है, तो नीचे के हुक और बॉडी हुक के बीच एक विकृति उत्पन्न हो जाएगी।

दूसरा ऑपरेशन:

जैसा कि पहले ऑपरेशन के मामले में, प्राप्त सीम का आयामी और दृष्टिगत रूप से आकलन करना आवश्यक है । सभी आयामों को एक प्रक्रिया नियंत्रण शीट पर नोट किया जाता है, जिससे महत्वपूर्ण मापदंडों की गणना की जाती है।

यह आवश्यक है कि उपयोग किए जाने वाले गुणवत्ता आश्वासन गेज ‘मिनी-क्लोजर’ को मापने में सक्षम हों, जिससे सटीक रीडिंग मिल सके। यह विशेष रूप से उन गेजों के लिए प्रासंगिक है जो ट्रे की गहराई और सीम की मोटाई मापते हैं।

पूर्ण समापन का हर पहलू महत्वपूर्ण है, लेकिन जिन महत्वपूर्ण मापदंडों को हासिल किया जाना चाहिए वे आवश्यक हैं। उपायों का अनुशंसित क्रम है:

कटोरा गहराई:

यह महत्वपूर्ण है कि बाल्टी की गहराई मापने के लिए गेज का फीलर उस क्षेत्र पर टिका हो जहां बाल्टी की त्रिज्या समाप्त होती है। चित्र 68 दिखाता है कि जांच को कहां संपर्क करना चाहिए ।

चित्र संख्या 68: एक मिनी सीम में ट्रे का माप

पारंपरिक तलों के विपरीत, ट्रे की गहराई और बंद होने की लंबाई के बीच एक बड़ा आयामी अंतर होता है। ड्राइंग 65 में यह देखा जा सकता है कि मिनी क्लोजर में ट्रे क्लोजर से काफी बड़ी है, पारंपरिक क्लोजर में जो होता है उससे अलग है। कई मायनों में इसका मतलब है कि सीमर को समायोजित करना आसान है, विशेष रूप से वे जो रोलिंग व्हील और गाइडेड चक का उपयोग करते हैं, जहां इन दो सीमिंग तत्वों के बीच संबंध को सही करने के लिए समायोजन बहुत मुश्किल है।

सीमर्स में जहां रोलर्स की ऊंचाई में ऊर्ध्वाधर समायोजन होता है, यह सुनिश्चित करने के लिए विशेष ध्यान रखा जाना चाहिए कि रोलर कभी भी मैंड्रेल लिप के जीवित किनारे के संपर्क में न आए। इस तकनीक में अधिकांश समापन उपकरणों के साथ प्रदान की जाने वाली परिष्कृत कोटिंग्स, हल्के संपर्क से भी, एक पल में नष्ट हो जाती हैं।

कंटेनर की सामग्री को खाली करने के बाद निचले पैन की गहराई को दो विपरीत बिंदुओं पर मापा जाता है, यदि सीम मूल्यांकन एक कैनरी में किया जाता है, क्योंकि यदि कंटेनर में मापा जाता है जो आंतरिक वैक्यूम के अधीन होता है तो गलत रीडिंग हो सकती है, विशेष रूप से कम धातु की मोटाई के तलों में, जो मिनी सीम में सामान्य मामला है।

बंद करने की लंबाई:

दो बिंदुओं पर मापी गई, सीम की लंबाई मुख्य रूप से तब प्रतिबिंबित होती है जब दूसरे ऑपरेशन रोलर की जकड़न को अच्छी तरह से समायोजित किया जाता है। इसके अलावा, सीम की लंबाई की सावधानीपूर्वक निगरानी पहले ऑपरेशन रोलिंग व्हील के पहनने की स्थिति का एक अच्छा संकेतक है।

यदि दूसरा ऑपरेशन रोलर बहुत ढीला सेट किया गया है, तो तैयार सीम की लंबाई छोटी होगी, उदाहरण के लिए 2.40 मिमी से नीचे। यदि यह रोलर बहुत टाइट है तो क्लोजर की लंबाई 2.70 मिमी से अधिक हो सकती है। अत्यधिक सीम लंबाई भी एक संकेत हो सकती है कि पहला ऑपरेशन रोलर खराब हो गया है।

बंद करने की मोटाई:

सीम की मोटाई या मोटाई उसमें खाली स्थान से जुड़ी होती है , जैसा कि हम पहले ही खंड 5 में “मुक्त स्थान का निर्धारण” अवधारणा में देख चुके हैं। समापन मूल्यांकन. “मिनी क्लोजर” के मामले में“जिससे हम निपट रहे हैं, अंतर यह है कि स्थिरांक 0.19 मिमी कम हो गया है। धातु की कम मोटाई और क्लोजर के छोटे आयामों के कारण अधिकतम 0.13। अभिव्यक्ति होगी:

वास्तविक सीम मोटाई = (2 जीसी + 3 जीएफ) + 0.13

बॉडी फ्लैंज के ठीक नीचे के क्षेत्र में मोटे से पतले संक्रमण की निकटता के कारण, टू-पीस (डीडब्ल्यूआई) कंटेनरों में बॉडी की मोटाई को मापना मुश्किल है। इसलिए, पैकेजिंग आपूर्तिकर्ता से यह जानकारी प्रदान करने के लिए कहा जाना चाहिए। हालाँकि, नीचे की मोटाई को उचित मोटाई गेज से सटीक रूप से मापा जाना चाहिए।

सीम की मोटाई दो बिंदुओं पर मापी जानी चाहिए, 10 और 14 बजे की स्थिति पर, जहां 12 बजे तीन-टुकड़े वाले कंटेनरों पर साइड सीम की स्थिति से मेल खाती है, और दो-टुकड़े वाले कंटेनरों पर दो विपरीत बिंदुओं पर।

मिनी सीम के लिए सीम तैयार करने की प्रक्रिया, सेक्शनिंग, स्क्रैपिंग इत्यादि, पारंपरिक सीम के लिए पहले से ही उल्लिखित प्रक्रिया के समान है।

मिनी सीम में महत्वपूर्ण पैरामीटर

कसकर बंद करना:

निस्संदेह, यह सीम की स्वीकार्यता का सबसे कठिन मूल्यांकन है, निचले हुक की स्थिति का दृश्य मूल्यांकन करने के कार्य की व्यक्तिपरकता के कारण, यह स्थापित करने के लिए कि सीम पर्याप्त रूप से इस्त्री है या नहीं।

इसे “मिनी-ज़िप” में और भी अधिक कठिन बना दिया जाता है क्योंकि नीचे की तरफ छोटा हुक छिप जाता है और इस्त्री के बिना झुर्रियों को आसानी से पहचानना मुश्किल हो जाता है।

“मिनी सीम” के विकास का एक मुख्य उद्देश्य यह सुनिश्चित करना था कि सीम ऑपरेशन के दौरान विकृत हुई निचली धातु नियंत्रण में रहे, जिससे पहले सीम ऑपरेशन में बनने वाली प्रतिरोधी झुर्रियों के जोखिम को कम किया जा सके, जिसे इस्त्री किया जा सके। दूसरे ऑपरेशन के दौरान.

हालाँकि, बॉटम्स के लिए पतली डबल रिड्यूस्ड (डीआर) ग्रेड सामग्री को सामग्री की अखंडता बनाए रखने और पारंपरिक बॉटम क्लोजर के प्रदर्शन के बराबर या उससे भी बेहतर करने के लिए उच्च समापन दबाव की आवश्यकता होती है।

निचले हुक के दृश्य निरीक्षण के अलावा, हम यह सुनिश्चित करने के लिए नीचे दिए गए निर्देशों का पालन करने की सलाह देते हैं कि क्लोजर की जकड़न का आकलन करते समय सही निर्णय लिया गया है।

सील की जकड़न संकेतक:

1º.- क्लोजर के अंदर रबर गैसकेट द्वारा घेरी गई जगह की सीधी गणना , क्लोजर में दबाव की डिग्री की अच्छी पुष्टि देती है। इस क्षेत्र को “मुक्त स्थान” कहा जाता है और इसकी गणना के लिए हम पारंपरिक समापन में इस बिंदु पर पहले कही गई बातों का उल्लेख करते हैं।

जब गणना दो टुकड़ों वाले कंटेनर के लिए की जाती है, तो ऊपर दिए गए कारणों से, उक्त गणना करने के लिए कैन निर्माता से इस क्षेत्र में बॉडी धातु की मोटाई (वार्निश सहित) के बारे में पूछा जाना चाहिए।

2º.- यह सुनिश्चित करने के लिए कि बहुत टाइट क्लोजर मुक्त स्थान मूल्य के कृत्रिम रूप से उच्च परिणाम के लिए जिम्मेदार नहीं है, दो और कारकों पर विचार किया जाना चाहिए :

सबसे पहले और सबसे महत्वपूर्ण, यह जांचना है कि क्या प्रोजेक्टर में इसके एक हिस्से का अवलोकन करके क्लोजर के “स्प्रिंग” का सबूत है। चित्र 69 एक सही क्लोजर और दूसरे “स्प्रिंग” के बीच समझौता दिखाता है।

चित्र संख्या 69: क्लोजर की तुलना

दूसरा, यदि ज़िपर की लंबाई माप मिनी ज़िपर के लिए निर्दिष्ट माप से अधिक है । उदाहरण के लिए, जब यह 2.70 मिमी से अधिक हो।

यदि उत्तर दोनों प्रश्नों के लिए सकारात्मक था, तो समापन स्थितियों के सही निर्णय को परिभाषित करने में सावधानी बरतनी चाहिए, क्योंकि गलत जानकारी सीमर के पुन: समायोजन को पूरा करने के लिए प्रदान की जाती है, क्योंकि यदि खाली जगह को कम करने के लिए दबाव बढ़ाया गया था, यदि बंद पहले से ही काफी कड़ा था तो परिणाम और भी खराब होंगे।

मिनी सीम के दबाव या कसने की डिग्री का मूल्यांकन निचले हुक की ऊंचाई के संबंध में उसी प्रतिशत मानदंड का पालन करता है, जैसा कि पारंपरिक सीम के लिए लागू होता है। यही बात चोटियों, झुर्रियों, सिलवटों आदि के संबंध में भी कही जानी चाहिए।

ओवरलैप या ओवरलैप:

पारंपरिक समापन के लिए समान मानदंड का पालन किया जाना चाहिए, इस अंतर के साथ कि पूर्ण न्यूनतम मूल्य गिर जाता है, संदर्भ के रूप में न्यूनतम 0.9 मिमी लिया जा सकता है।

बॉडी हुक प्रवेश:

पारंपरिक समापन के लिए स्थापित मानदंडों का पालन किया जाता है।

दृश्य दोष:

पारंपरिक समापन के लिए स्थापित मानदंडों का पालन किया जाता है।

टैब प्रभाव

कंटेनर के शरीर के निकला हुआ किनारा के आयामी विनिर्देश का पारंपरिक कंटेनर की तुलना में क्लोजर के अच्छे निष्पादन में अधिक योगदान होगा।

मिनी क्लोजर के लिए इस टैब का मूल्य थोड़ा कम हो गया है, और पारंपरिक बॉटम वाले कंटेनरों को बंद करना या एक ही प्रकार के टैब के साथ मिनी क्लोजर को बंद करना भी संभव है। हालाँकि यह अपरिहार्य है कि बाद के मामले में पंख के छोटे आकार के कारण, बॉडी फ्लैंज के किनारे और निचले पंख के कर्ल के किनारे के बीच कम जगह होती है। यह फ़्लैंज आयामों को अधिक नियंत्रण में रखने के लिए मजबूर करता है, जिससे इसका सहनशीलता क्षेत्र कम हो जाता है।

यदि टैब अत्यधिक होता, तो इसके और कर्ल के बीच एक हस्तक्षेप होता, जिससे समापन ऑपरेशन के दौरान टैब नीचे की ओर झुक जाते, जिसके परिणामस्वरूप गलत तरीके से बंद हो जाते। चित्र 70 एक पारंपरिक कंटेनर और एक अन्य मिनी क्लोजर से सुसज्जित कंटेनर के मामले में निचले पंख और बॉडी फ्लैंज की सापेक्ष स्थिति की तुलना करता है।

चित्र संख्या 70: पारंपरिक क्लोजर और मिनी क्लोजर में कर्ल/टैब के बीच संबंध

उत्पादन लाइन में परिवर्तन

डीआर सामग्री से बने बॉटम्स की शुरूआत के लिए कैन उत्पादन या फिलिंग लाइन में उनकी हैंडलिंग स्थितियों में बदलाव की आवश्यकता होती है। ये परिवर्तन इन फंडों के प्रबंधन और फीडिंग दोनों को प्रभावित करते हैं।

तली का पतलापन इसे बहुत कमजोर बनाता है और समापन ऑपरेशन से पहले विभिन्न बिंदुओं पर क्षति प्राप्त कर सकता है। क्षति अनिवार्य रूप से निचले फ़्लैंज कर्ल में डेंट या खरोंच के रूप में होगी, अनुभव से पता चलता है कि इसके परिणामस्वरूप डबल सीमिंग विफलता होगी, यदि सीमिंग से पहले सीमर के निचले फ़ीड बुर्ज से नीचे को नहीं हटाया जाता है। समापन। विशिष्ट दोष हैं: सीम में झुकाव, चोटियाँ, या निचले हुक में अवशिष्ट झुर्रियाँ।

फोर्कलिफ्ट को होने वाली क्षति, फूस पर रखी बोतलों के रोल के परिणामस्वरूप, मस्तूल या कांटा उंगलियों के संपर्क में आने से, समस्या का सबसे आम कारण बताया गया है। इन विफलताओं को रोकने के लिए, फोर्कलिफ्टों को संशोधित किया जाना चाहिए, पंजों पर एक स्पेसर के साथ निचले फूस के मस्तूल के संपर्क को रोकने के लिए। चित्र क्रमांक 71 देखें ।

चित्र संख्या 71: फोर्कलिफ्ट में स्पेसर का स्थान

इन स्पेसर्स को शामिल करते समय, ट्रक निर्माता के साथ यह सत्यापित किया जाना चाहिए कि भार के गुरुत्वाकर्षण के केंद्र का विस्थापन मशीन की स्थिरता को प्रभावित नहीं करता है।

इसके अलावा, फोर्कलिफ्ट ड्राइवरों को पर्याप्त रूप से प्रशिक्षित किया जाना चाहिए, जिससे उन्हें नए फंडों की भेद्यता समझ में आए, उसी अर्थ में संयंत्र के “ऑपरेटिंग निर्देशों” में संशोधन लागू करना आवश्यक होगा।

यह ध्यान में रखना चाहिए कि पारंपरिक फंड अपनी अधिक मोटाई के कारण इन विफलताओं के प्रति अधिक असंवेदनशील होते हैं, जिसका अर्थ है कि ये क्षति कम मात्रा में होती है, और जब होती भी है, तो वे सीम पर कम दोष बन जाते हैं। सामग्री की कम मोटाई के कारण, मिनी क्लोजर के लिए बॉटम्स इतनी क्षमता नहीं देते हैं।

निष्कर्ष:

पहले से ही व्यावहारिक स्तरों को दोहराते हुए, हमें यह कहना चाहिए कि इन मिनी क्लोजर का उपयोग फंड में कठोर और पतली धातुओं के उपयोग की अनुमति देता है, जो कच्चे माल की दोहरी बचत का अनुमान लगाता है।

ए.- इसके यांत्रिक गुणों को बनाए रखने के लिए, एक ही सतह पर मोटाई द्वारा बचत।

बी- क्लोजर के नए डिज़ाइन के कारण बचत जो सतह क्षेत्र में कमी के रूप में परिलक्षित होती है।

इसके विपरीत, एक निश्चित प्रारूप में इस प्रकार के नए समापन को लागू करने के लिए, यह ध्यान में रखा जाना चाहिए कि परिवर्तनों की एक श्रृंखला शुरू करना आवश्यक है जिसमें महत्वपूर्ण लागत शामिल है। स्थापित करने के लिए संशोधन हैं:

- पुन: डिज़ाइन किए गए तल के नए कम किए गए कट के आधार पर, प्राथमिक स्क्रॉल में कॉइल कटिंग टूलींग का पुनर्निर्माण । स्ट्रिप्स प्राप्त करने के लिए द्वितीयक स्क्रॉल टूलींग के साथ भी यही किया जाना चाहिए।

- बॉटम के निर्माण के लिए प्रेस में उपकरणों का नवीनीकरण । यह डाई और क्रिम्पर टूलींग दोनों को प्रभावित करता है और नीचे के नए बाहरी व्यास के आधार पर ग्लूअर का पुनः समायोजन प्रभावित करता है।

- कंटेनरों और भरावों के निर्माताओं के सीमरों को बॉटम्स की फीडिंग के साथ-साथ टूलींग को बंद करने के लिए परिवर्तन के नए हिस्सों की आवश्यकता होगी। अर्थात्, नीचे को प्रभावित करने वाले सभी विनिमय भागों को बदलने या संशोधित करने की आवश्यकता है (चक, रोलर्स, इजेक्टर…), जिसमें निचला फीडर भी शामिल है, जो आमतौर पर एक महंगा तत्व है।

हालाँकि, हालाँकि प्रारंभिक निवेश महत्वपूर्ण है, जब उच्च उत्पादन प्रारूप की बात आती है, तो भुगतान की अवधि कम होती है।

16º.-सीमर्स की टूलींग में प्रगति

हाल के दशकों में, उपकरण निर्माताओं ने विभिन्न क्षेत्रों में सीमर्स के निर्माण पर अपना सुधार केंद्रित किया है, जिन्हें हम निम्नलिखित खंडों में निर्दिष्ट कर सकते हैं:

– नई सामग्रियों की शुरूआत के माध्यम से प्रौद्योगिकी की उन्नति।

– निष्क्रिय रुकने के समय को कम करके उत्पादकता में सुधार।

– क्लोजर की अखंडता में सुधार ।

– परिचालन लागत में कमी .

हम उनमें से केवल पहले पर टिप्पणी करेंगे। क्लोजर तकनीक में नई सामग्री:

इन सामग्रियों का मुख्य अनुप्रयोग उन उपकरणों में होता है जहां मिनी-क्लोजिंग तकनीक का उपयोग किया जाता है, क्योंकि यह उपकरणों में अत्यधिक सटीकता और गुणवत्ता की मांग करती है।

पारंपरिक सीमर टूलींग में, रोलिंग पहियों का जीवन आम तौर पर एक निश्चित मार्जिन से मैंड्रेल के जीवन से अधिक होता है। सामग्रियों में नई प्रगति का उद्देश्य समान अवधि के टूलिंग पार्ट्स (चक, रोलर्स, बियरिंग्स) का उत्पादन करना है।

इस अर्थ में, अन्य नए योगदानों के बीच, निम्नलिखित पर प्रकाश डाला जाना चाहिए:

ए.- टाइटेनियम नाइट्राइड : यह एक कोटिंग है जिसे उपकरणों (मैंड्रेल और रोलर्स) पर लगाया जाता है और यह उनकी फिनिशिंग सतह में काफी सुधार करता है, नीचे की सुरक्षा वार्निश को नुकसान कम करता है और टूलींग के जीवन को काफी हद तक बढ़ाता है। इस विषय पर एक पेपर पहले ही इस वेबसाइट पर प्रकाशित किया जा चुका है और इस पेज पर जाकर परामर्श लिया जा सकता है:

टाइटेनियम नाइट्राइड लेपित क्लोजर टूलींग

चित्र 72 इस सामग्री से ढका हुआ एक खराद का धुरा दिखाता है।

चित्र संख्या 72: मैंड्रेल टाइटेनियम नाइट्राइड से लेपित है

बी.- रोलर्स को बंद करने के लिए सिरेमिक बीयरिंग : टाइटेनियम नाइट्राइड कोटिंग के उपयोग से रोलर्स के जीवन में वृद्धि का असर उनमें इस्तेमाल होने वाले बीयरिंग के उपयोग पर पड़ा है। एक अच्छी तरह से चिकनाई वाले पारंपरिक गुणवत्ता वाले बीयरिंग का उपयोग करके, 25 मिलियन क्लोजर का परिमाण प्राप्त किया जा सकता है। नाइट्राइड रोलिंग व्हील के उपयोग से, प्रति रोलिंग व्हील 40 मिलियन से अधिक की अवधि प्राप्त की जा सकती है। कुशल कर्मियों की प्रति घंटा लागत के कारण इन आंशिक रूप से उपयोग किए जाने वाले रोलर्स में बीयरिंग को बदलना अलाभकारी हो जाता है। जिस रोलर पर इसे लगाया गया है, उसके तुलनीय असर वाले जीवन को प्राप्त करने के लिए, एक विपरीत कोणीय संपर्क बीयरिंग विकसित किया गया था, जो सिरेमिक गेंदों और एक मिश्रित सामग्री से बना होता है जो पिंजरे का निर्माण करता है। बियरिंग की आंतरिक और बाहरी रेस स्टेनलेस स्टील से बनी होती हैं।

इस प्रकार के बीयरिंगों के साथ, आवश्यक स्नेहन में महत्वपूर्ण कमी हासिल की गई है। इस बात को ध्यान में रखते हुए कि कई सीमरों को प्रतिदिन 24 घंटे काम करने के लिए कई मिनट रुकने की आवश्यकता होती है, ग्रीसिंग समय में कमी के कारण उत्पादकता में सुधार स्पष्ट है।

सी.- अन्य सामग्री: बंद करने वाले मेन्ड्रेल के लिए पहले से उल्लिखित टाइटेनियम नाइट्राइड कोटिंग के अलावा, कुछ सामग्री विकल्प हैं जो उनके जीवन का विस्तार करते हैं, उनके बारे में विस्तार से जाने बिना, क्योंकि उनका उपयोग आज अल्पसंख्यक है, हम बता सकते हैं:

– क्रोमियम कार्बाइड पर आधारित कोटिंग का उपयोग।

– एक संयुक्त धातु/धातु जमा सामग्री द्वारा गठित मंडल का एहसास। यह एक अर्ध-स्टेनलेस स्टील बॉडी और एक “स्टडी” लिप है।

– दोनों सामग्रियों के गुणों को मिलाकर, सिन्थर्ड धातु/सिरेमिक सामग्री से बना खराद का धुरा।

संक्षेप में, यह उन सामग्रियों के संयोजन की तलाश के बारे में है जो मैन्ड्रेल लिप के प्रतिरोध और थकान में सुधार करते हैं, साथ ही इसकी कठोरता में भी सुधार करते हैं।

17º.- सीम में दोषों का सारांश

समापन, इसकी संभावित गुणवत्ता संबंधी समस्याओं, इसकी उत्पत्ति के कारणों और इसे हल करने के तरीकों के बारे में बहुत कुछ लिखा जा सकता है, लेकिन जब कोई कठिनाई उत्पन्न होती है, तो इसका रास्ता खोजने के लिए इतने सारे साहित्य की खोज करना सुविधाजनक नहीं है। इसे हल करो।

इस कार्य को छोटा करने का एक तरीका सारांश तालिकाओं का सहारा लेना है, जहां दोष को जानकर, वे संभावित कारण का संकेत देते हैं, और इस तरह संकेतित दिशा में कार्य करते हैं। या इसके विपरीत भी, एक संभावित त्रुटि या प्रारंभिक अपूर्णता को जानते हुए, यह समापन में क्या प्रभाव उत्पन्न कर सकता है।

इस कारण से हमने इस उद्देश्य पर केंद्रित निम्नलिखित तालिकाएँ तैयार की हैं।

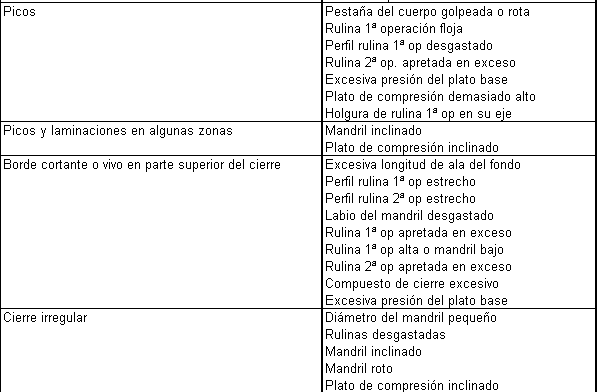

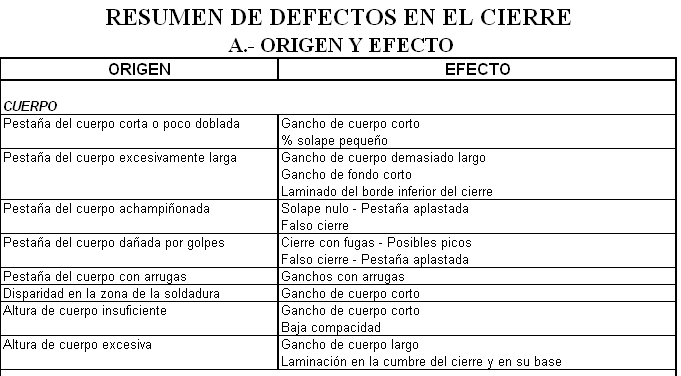

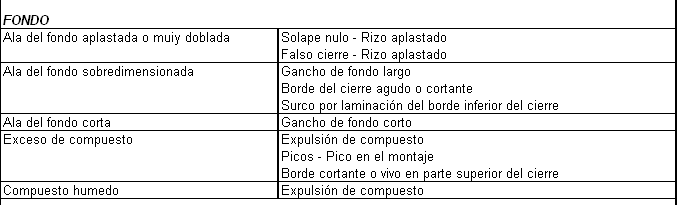

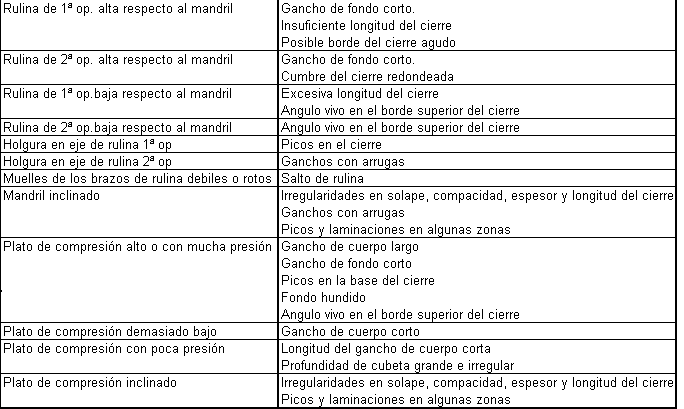

उ.-उत्पत्ति एवं प्रभाव

यदि हम देखते हैं कि सीम के कुछ प्रारंभिक घटक, जैसे: ढीले तल, बॉडी या खाली कंटेनर, सीमर के उपकरण या समायोजन, पिछली विसंगति प्रस्तुत करते हैं और हम जानना चाहते हैं कि सीम के बारे में इसका क्या मतलब हो सकता है, निम्नलिखित तालिका विभिन्न विकल्पों को संक्षेप में प्रस्तुत करने का प्रयास करती है।

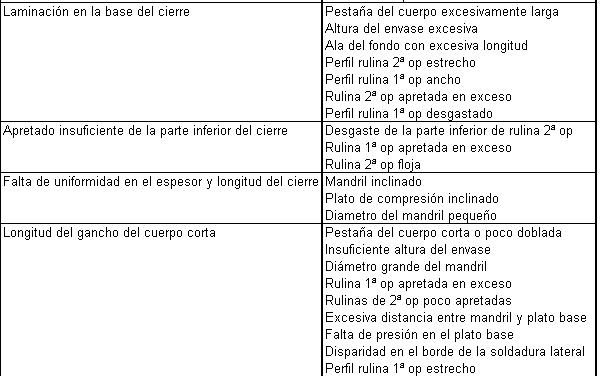

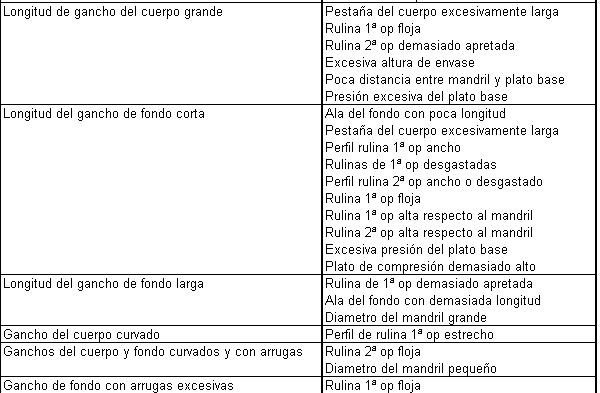

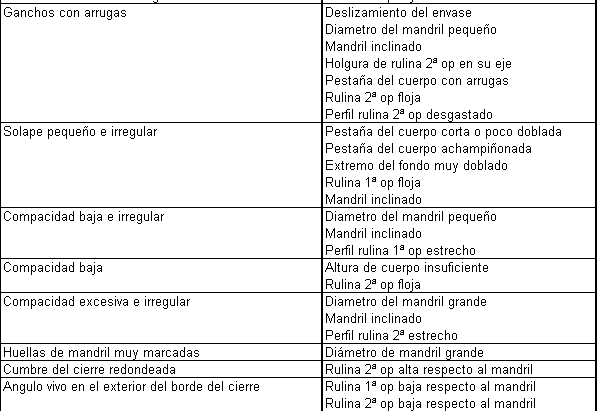

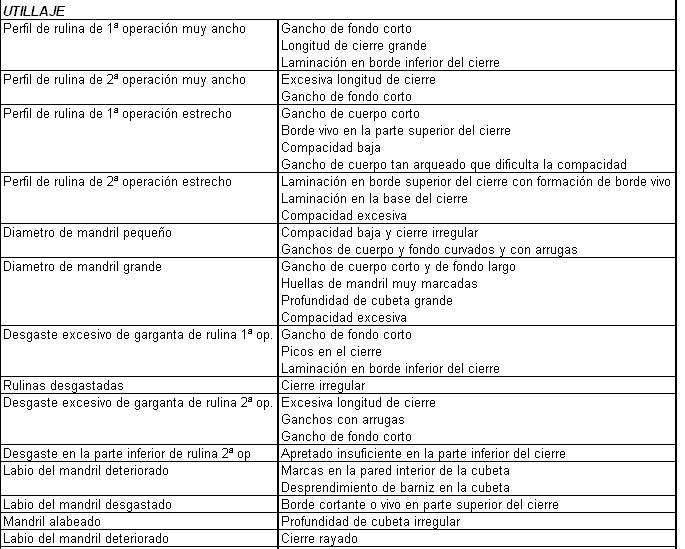

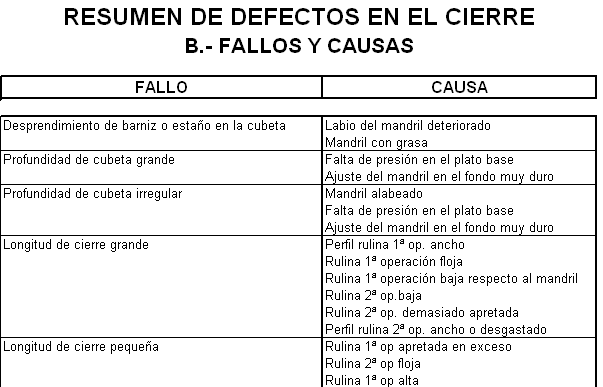

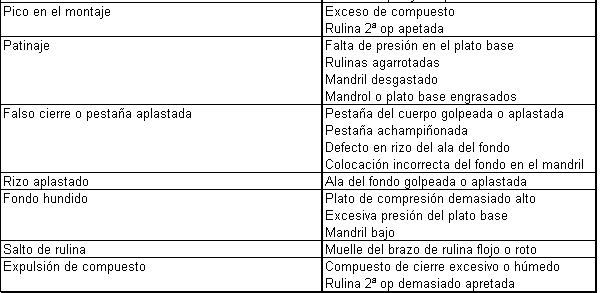

बी.- विफलताएं और उनके कारण

सबसे सामान्य बात विपरीत स्थिति है, यानी कि बंद का विश्लेषण करते समय हम खुद को एक निश्चित दोष के साथ पाते हैं और हम इसकी संभावित उत्पत्ति का पता लगाने का प्रयास करते हैं। निम्न तालिका इस विचार पर प्रतिक्रिया देती है।

18º.- सारांश

इस कार्य के सारांश के रूप में, यह कहा जा सकता है कि इष्टतम सीम गुणवत्ता और सीम संचालन में उच्च दक्षता प्राप्त करने के लिए, निम्नलिखित बातों का पालन करना आवश्यक है:

ए.- सीवन की गुणवत्ता:

प्रतिरोध और भली भांति बंद करने के अपने उद्देश्य को पूरा करने के लिए, इसमें निम्नलिखित विशेषताएं होनी चाहिए:

1.- बॉडी और नीचे के हुक सीधे, समानांतर और समान लंबाई के होने चाहिए।

2.- क्लोजर का निचला किनारा कंटेनर की बॉडी से जुड़ा होना चाहिए और लेमिनेशन का कोई निशान नहीं दिखना चाहिए।

3.- सीम के शीर्ष पर कोई किनारा, नुकीला कोण या लेमिनेशन का चिह्न नहीं होना चाहिए।

4.- सीवन का शीर्ष थोड़ा सपाट होना चाहिए।

5.- सीम की बाहरी वक्रता दूसरे ऑपरेशन रोलर की प्रोफ़ाइल के समान और विशिष्ट होनी चाहिए।

6.- ट्रे की गहराई बंद होने की ऊंचाई से थोड़ी या मध्यम अधिक होनी चाहिए।

7.- परिसर को किसी भी अंतराल या खाली स्थान को कवर करना चाहिए।

8.- सीम पूरी परिधि के साथ एक समान होनी चाहिए।

9.- गोलाकार कंटेनरों में सघनता 75% से अधिक और आकार वाले कंटेनरों में 60% से अधिक होनी चाहिए।

10.- गोल कंटेनरों में जकड़न की डिग्री कम से कम 75% और आकार वाले कंटेनरों में 60% होनी चाहिए।

11.-ओवरलैप या ओवरलैप 45% से अधिक और सामान्य तौर पर 1 मिमी से अधिक होना चाहिए।

12.- बॉडी हुक की पैठ कम से कम 70% होनी चाहिए।

बी.- सीलिंग उपकरण में उच्च दक्षता।

सीमर्स के ठीक से काम करने और सीम में एक समान गुणवत्ता बनाए रखने के लिए, निम्नलिखित को ध्यान में रखा जाना चाहिए:

1.- सीमर का प्रभावी निवारक रखरखाव करें।

2.- मशीन मैनुअल में अनुशंसित अनुसार सीमर को साफ और चिकना करें।

3.- निर्माता द्वारा दिए गए विनिर्देशों का सख्ती से पालन करते हुए उपकरण को संभालें।

4.- बंद किए जाने वाले बंद करने के आदर्श प्रकार को ध्यान में रखते हुए, बंद किए जाने वाले फंडों और कंटेनरों की विशेषताओं के अनुसार मशीन का उपयोग करें।

5.- सत्यापित करें कि सीमर पर्याप्त सीम गुणवत्ता का उत्पादन कर रहा है।

6.- किए गए सभी कार्यों और समायोजनों के साथ-साथ प्राप्त परिणामों को भी लिखें, ताकि यह निर्धारित किया जा सके कि कौन सी सबसे उपयुक्त कार्रवाइयां हैं जिन्हें हमें तब करना चाहिए जब इसी तरह की समस्याएं दोबारा उत्पन्न हों।

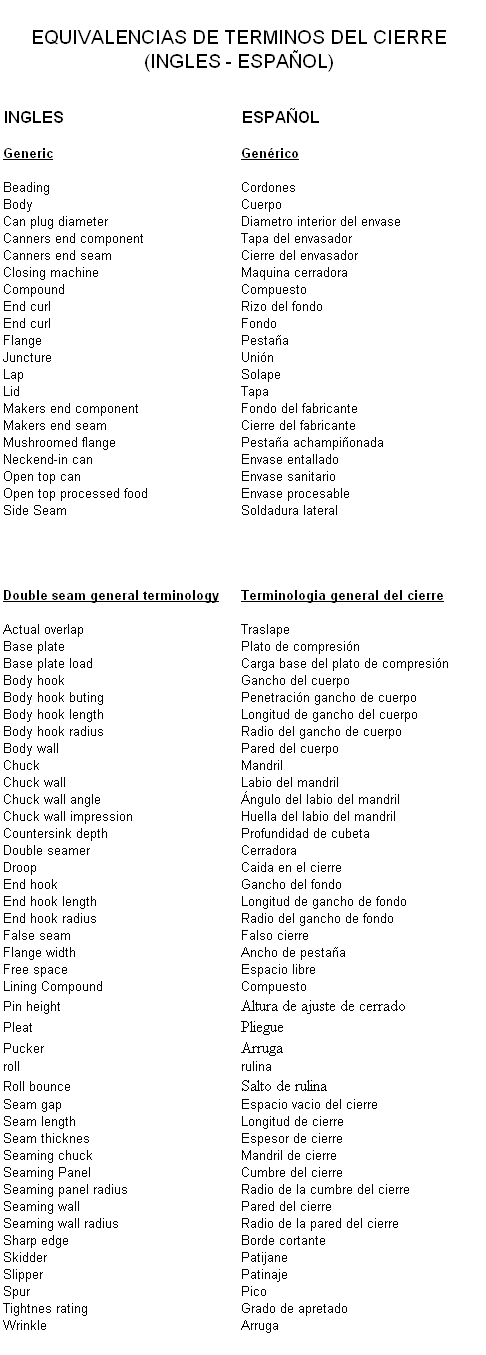

19º.- समापन शर्तों की तुल्यताएँ: अंग्रेजी – स्पेनिश

समापन पर जानकारी के सबसे अधिक स्रोत आमतौर पर अंग्रेजी में लिखे जाते हैं, और कभी-कभी इसके स्पेनिश अनुवाद में सबसे उपयुक्त शब्द ढूंढने में कठिनाइयां होती हैं। इसीलिए हम इसे उपयोगी मानते हैं, समापन पर इस कार्य में, हम अंग्रेजी में सबसे सामान्य शब्दों के साथ, स्पेनिश में उनके समकक्ष के साथ एक सूची शामिल करते हैं।

20º.- ग्रंथ सूची

– पीट मोरन द्वारा फूडकैन “यूरोसीम” डबल सीम मैनुअल

– “सीमर टूलींग” – सीम प्रौद्योगिकी पर IX सेमिनार।

– पीट मोरन द्वारा “डिब्बों की सीलिंग”।

– “समापन मैनुअल” – एन्वेसेस कार्नॉड।

– “डबल सीम मैनुअल” – सीएमबी इंजीनियरिंग

– “ओपन टॉप प्रसंस्कृत खाद्य डिब्बे के लिए अनुशंसित उद्योग विशिष्टताएँ” – एमपीएमए (मेटल पैकेजिंग मैन्युफैक्चरर्स एसोसिएशन)

– “खाद्य उत्पादों के लिए धातु के कंटेनरों का बंद होना और दोष” कार्लोस पैनोस – सोइवरे

– आरजे फूटिट और एएस लुईस द्वारा “कैनिंग फिश एंड मीट”।

0 Comments