C’est le début d’un travail sur la

THÉORIE DE LA FERMETURE

L’ouvrage est publié en quatre parties ou chapitres.

PARTIE 1 : INDEX

1º.- INTRODUCTION

2º.- TERMINOLOGIE

A.- Corps du conteneur

B.- Le fond du conteneur

C.- Terminologie de la fermeture elle-même

D.- Outils de couture

3º.- GÉNÉRATION DE LA CLÔTURE :

– Rulinas

– Compression,

– 1ère opération,

– 2ème opération,

– Scellage de la fermeture

– Paramètres critiques.

4º.- OPÉRATION DE FERMETURE :

– Machines de fermeture :

– Sertisseuses de boîtes cylindriques

– Sertisseuses de boîtes irrégulières.

– Pièces de base de l’outil de verrouillage

– Rulinas:

– 1ère opération

– 2ème opération

– Mandrill

– Mandrin à compression

– Ejecteur

-Fermeture:

– Fermeture des boîtes cylindriques

– Fermeture des boîtes de conserve irrégulières.

5º.- ÉVALUATION DE LA CLÔTURE :

– Préparation.

– Exécution

1ère phase :

– A .- Contrôle visuel

– B.- Mesures externes :

– Mesure de la profondeur de la cuvette.

– Mesure de la longueur de fermeture

– Mesure de la chute dans l’articulation

– Mesure de l’épaisseur du joint Compacité

2ème phase : Démontage du sceau

– Découpe du panneau central inférieur

– Coupe d’une section de la fermeture

– Démontage de la serrure

– Préparation de la fermeture pour la projection

3ème phase : Mesures internes

– Mesure de l’épaisseur du métal du corps et du fond

– Détermination de l’espace libre

– Crochets de mesure

– Pénétration et chevauchement des crochets du corps

– Vérification des défauts du joint interne.

4ème phase : Fuites

– Détection des fuites

6º.- ACCEPTABILITÉ DE LA FERMETURE (Paramètres critiques) :

– Serrage de l’élément de fixation.

– Pénétration du corps par le crochet.

– Chevauchement.

– Absence de défauts visuels.

7º.-VALEURS RECOMMANDÉES DES PARAMÈTRES DES ÉLÉMENTS DE FIXATION

8º.- VARIATIONS DIMENSIONNELLES DE LA FERMETURE

9º.- LES DÉFAUTS INTERNES D’UNE FIXATION CAUSÉS PAR UN MAUVAIS RÉGLAGE DES ROULEAUX ET SES CAUSES :

– 1ère opération de fermeture.

– 2ème opération de fermeture :

– Crochet court pour le corps

– Crochet de corps long

– Crochet inférieur court

– Crochet inférieur long

– Longueur excessive de l’élément de fixation

– Longueur insuffisante de l’élément de fixation

10º.- CLASSIFICATION DES DÉFAUTS DE LA FERMETURE

11º.- CONTRÔLE ET RÉGLAGE DIMENSIONNEL DES MACHINES À SERTIR

12º.- AJUSTEMENT PAR OBJECTIFS :

– 1º.- Contrôle de l’état mécanique de la machine à coudre.

– 2e – Vérification que les mandrins et les rouleaux sont adaptés au type de récipient à fermer.

– 3º .- Préparez la machine pour le réglage de la hauteur fermée.

– 4º .- Régler la pression du plateau de compression.

– 5º .-Contrôlez la hauteur des rouleaux par rapport à la lèvre de la broche.

– 6º- Vérifiez les pressions de fermeture des rouleaux et les ajustements finaux.

– 7ème – Ejecteurs

13º.- ANALYSE DES CLÔTURES

14º.- PROTOCOLES DE MAINTENANCE DES SERTISSEUSES

15º.- AMÉLIORATIONS TECHNIQUES ET ÉVOLUTION DE LA FERMETURE (MINI-FERMETURES)

– Introduction

– Évolution de la fermeture

– Première opération

– Deuxième opération

– Evaluation de la « mini clôture ».

– Paramètres critiques dans la mini-fermeture :

– Serrage de la fermeture

– Indicateurs d’étanchéité

– Solape

– Pénétration du crochet corporel

– Influence du cil.

– Changements dans la chaîne de production

16º.- PROGRÈS DANS L’OUTILLAGE DES MACHINES À COUDRE

17º.- RÉSUMÉ DES DÉFAUTS DANS LA CLÔTURE :

– ORIGINE ET EFFET

– LES ÉCHECS ET LEURS CAUSES

18º.- SIPSONIS

19º.-ÉQUIVALENCES DES TERMES DE LA CLÔTURE : ANGLAIS – ESPAGNOL

20º.- BIBLIOGRAPHIE

THÉORIE DE LA FERMETURE

1º.- INTRODUCTION

Nous entendons par ce travail présenter de manière claire et détaillée, tant aux fabricants de récipients qu’aux emballeurs, les bases de la théorie de la fermeture, afin qu’ils puissent connaître en profondeur les caractéristiques et

types de fermetures pour les boîtes métalliques

.

Une lecture attentive de cet ouvrage permettra de contrôler la qualité des scellés, ainsi que de réguler les machines de scellage. L’objectif principal est d’aider les décideurs et de déterminer la qualité de la clôture. C’est le jugement de ces personnes qui détermine si une chaîne de production continuera à fonctionner ou si elle devra s’arrêter.

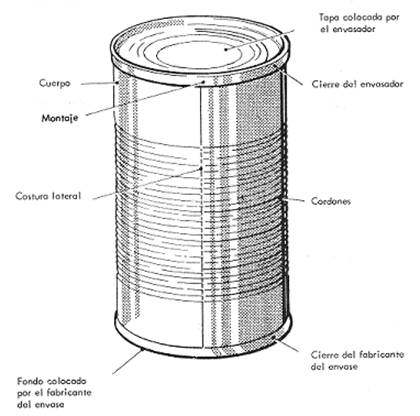

Commençons par identifier les différentes parties qui composent un conteneur. La figure n° 1montre une boîte métallique et ses différents éléments sont écrits dessus.

Figure 1 : Éléments d’une boîte métallique

Il est défini comme suit

« verrouillage » ou « double verrouillage ».

résultat de la jonction de l’extrémité du corps d’un récipient avec son fond ou son couvercle. L’étanchéité est obtenue en courbant la bride inférieure autour de la bride du corps, en les accrochant ensemble pour produire un joint hermétique. Ce joint utilise donc une technique de double sertissage, c’est-à-dire qu’il génère une double paroi de sécurité. Son objectif est d’obtenir un joint totalement étanche.

Une bonne étanchéité est une condition essentielle, nécessaire mais non suffisante, pour éviter la contamination bactériologique, la corrosion et l’altération du produit. Il doit présenter des caractéristiques mécaniques suffisantes pour résister, dans des conditions normales, au processus de remplissage, de manutention, de transport et de stockage.

Elle est réalisée sur des équipements appelés machines à coudre. Ces machines sont disponibles dans une grande variété de conceptions et de capacités, des plus simples, à commande manuelle, aux machines automatiques les plus complexes à grande vitesse de production.

Dans ce document, nous présenterons la manière dont la fermeture est générée, les éléments qui la composent et les outils qui la fabriquent, ainsi que les principaux problèmes qui peuvent survenir lors de son exécution. Nous analyserons également les différents modèles et tailles de fermetures, recommandées en fonction des diamètres et des caractéristiques des récipients utilisés.

Pour le lecteur non initié, nous suggérons de commencer par lire la TERMINOLOGIE de la fermeture, qui suit, afin de pouvoir suivre facilement le lexique utilisé tout au long de cet ouvrage. Le lecteur ayant des connaissances préalables sur ce sujet peut passer à la prochaine étape.

2º.- TERMINOLOGIE

Nous définissons ci-dessous les différents termes techniques utilisés dans la théorie de la fermeture. Commençons par énumérer les parties du corps et du fond du récipient qui seront impliquées dans la fabrication de la fermeture.

A.- Corps du conteneur

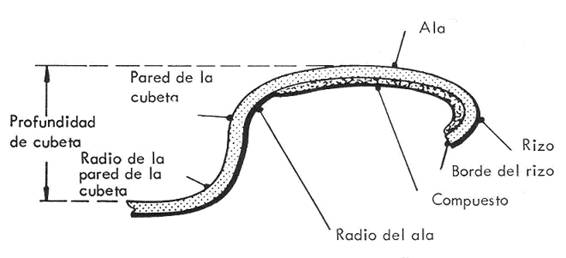

La figure n° 2 montre les éléments suivants

– Soudure latérale : union latérale du corps du conteneur, normalement réalisée par soudure électrique, bien qu’elle puisse également être réalisée par un processus de soudure avec l’apport d’un

ciment d’étanchéité thermoplastique

.

– Corps : Partie cylindrique, rectangulaire ou irrégulière qui forme les parois du récipient.

– Bride: bride que le corps possède à chacune de ses extrémités. Il se compose d’une partie plate, presque perpendiculaire à la paroi du corps du conteneur, et d’un arc reliant cette partie plate au corps du conteneur.

– Rayon de la bride: Rayon de l’arc de la bride et qui la relie au corps.

Figure 2 : Éléments du corps de la canette qui font partie de la fermeture

B.- Le fond du conteneur :

La figure n° 3 montre les éléments du fond qui participent à la fermeture.

– Bride inférieure : Partie extérieure du fond qui se déforme lors de l’opération de fermeture et devient partie intégrante de la fermeture.

– Bord de la boucle : partie terminale de la boucle. Il contient toujours de l’acier exposé, ce qui le rend sensible à la rouille.

– Masse d’ étanchéité (ou caoutchouc) : Substance formulée à partir de caoutchoucs synthétiques, qui facilite la fermeture hermétique de la fermeture. Il est appliqué sur la partie intérieure de l’aile inférieure.

– Paroi de la cuvette : Paroi latérale qui délimite la cavité du fond, qui abrite le mandrin de fermeture.

– e) Distance entre le haut de la bride (dans le cas d’un fond libre), ou entre la fermeture (après fermeture) et le panneau central du fond. Elle doit être mesurée au point où le rayon du creux du fond se termine.

– Rayon de la paroi de la cuvette : Arc qui relie le bas de la paroi de la cuvette au panneau inférieur central.

– Rayon de la bride : L’arc qui relie le haut de la paroi de l’auge à la bride.

– Curl : Courbure vers l’intérieur de l’extrémité de l’aile inférieure. Lors de la fermeture, il sert à initier la formation du crochet de fond.

Figure n°3 : Composantes du fonds de clôture

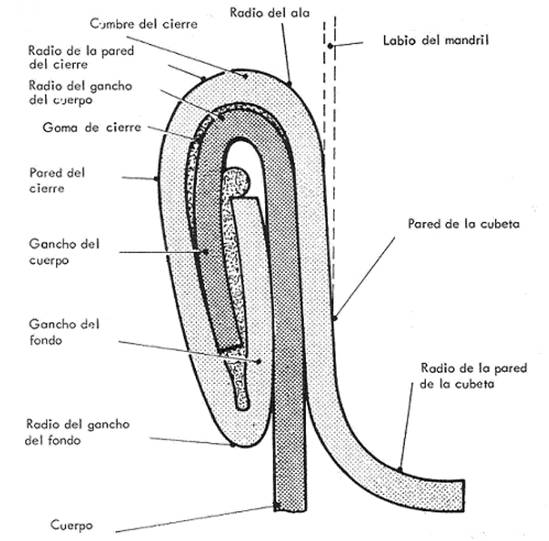

C.- Terminologie de la fermeture elle-même : Elle est indiquée dans les dessins nº 4 et 5. . Les éléments de la fermeture qui sont des grandeurs physiques – les mesures de longueur – sont représentés sur le dessin n° 5, dont les dimensions sont indiquées par une lettre.

Ajustement du mandrin : Détermine le degré d’adéquation du positionnement et de l’effort de pénétration du mandrin à l’intérieur de l’auge inférieure.

Rides dans les crochets : Ce sont des ondulations ou des plis formés verticalement dans le crochet inférieur. Elles sont indésirables, car si elles ont une certaine importance, elles peuvent affecter l’étanchéité du sceau.

– Arête de coupe : Saillie nette située à la jonction entre le haut de la fermeture et la paroi de l’auge.

– Arête vive: Arête tranchante à un degré moindre, pas d’arête vive mais simplement un angle droit.

– Affaissement au niveau du joint : Déformation vers le bas du crochet inférieur dans la zone de la soudure latérale.

– Fermeture : C’est la partie de la boîte formée par l’union des bords du fond et du corps, au moyen de crochets ou de plis qui s’emboîtent et forment une structure de haute résistance mécanique. Il doit être étanche.

– Compacité : Rapport entre les cinq épaisseurs de métal de l’élément de fixation et l’épaisseur réelle de l’élément de fixation exprimée en %.

– Sommet du fermoir : Zone supérieure arrondie du fermoir. C’est une partie de l’aile inférieure déjà déformée.

– Espace libre : il s’agit de la différence entre l’épaisseur du sceau effectivement mesurée et la somme des épaisseurs des cinq feuilles qui le composent.

– Épaisseur de la fermeture : (h) Dimension maximale de la fermeture mesurée perpendiculairement à l’axe du récipient. Il contient les cinq couches de métal du fermoir.

– Fausse fermeture: Zone dans laquelle certaines parties des crochets de la fermeture ne sont pas agrafées, bien que l’apparence soit celle d’une fermeture normale.

Figure 4 : Terminologie de la fermeture

– Crochet de corps : (d) Partie de la bride du corps qui se plie vers le bas lors de la formation de la fermeture.

– Crochet inférieur : (g) Partie de la bride inférieure qui se replie vers le haut lors de la fermeture pour s’engager avec le crochet du corps.

– Espace: (i) L’espace vide entre la partie intérieure du haut du fermoir et la partie supérieure du crochet du corps.

– Lacunes : espaces ouverts situés à l’extrémité du crochet phono et du corps qui sont remplis par le composé pendant l’opération de fermeture.

– Trace du mandrin: Marques laissées par le mandrin autour de la périphérie interne du corps contiguë au rayon de la paroi du flacon, formées par la pression appliquée par les rouleaux de fermeture pendant le processus de fermeture.

– Longueur de la fermeture : (f) Distance entre le sommet et la base de la fermeture.

– Paramètres critiques : valeurs du double sceau qui doivent être satisfaites pour être acceptables.

– Mur de fermeture : Partie la plus extérieure de la fermeture, formée par la face extérieure du crochet inférieur. Il a la forme du profil du deuxième rouleau d’opération, c’est-à-dire avec une courbe à grand rayon.

– Glissement : formation incomplète du joint, due à un déplacement du rouleau lors de la deuxième opération.

– Pénétration du crochet corporel : (b/c) Rapport entre la longueur du crochet corporel et la longueur interne de l’attache, exprimé en pourcentage. Indique la quantité de crochet corporel qui a été enfoncée dans l’enceinte ou l’articulation du fond.

– Sommet de l’assemblage : saillie angulaire située à la base de l’attache dans la zone de la couture latérale

– Pression (ou étanchéité) du crochet de fond : Hauteur des ondulations présentes sur le crochet de fond, mesurée en % de la hauteur du crochet.

– Rayon du mur de fermeture : Courbe qui relie le haut de la fermeture au mur de la fermeture.

– Rayon du crochet corporel : Courbe de flexion dans la formation du crochet corporel.

– Rayon du crochet de fond : Courbe plongeante à la formation du crochet de fond.

– Joint primaire : joint produit lorsque le crochet du corps est enfoncé dans le caoutchouc ou le joint composé logé dans le crochet inférieur.

– Sceau secondaire : Sceau créé par le chevauchement et l’écrasement du crochet du corps et du crochet du bas à l’intérieur de la fermeture.

– Chevauchement : (a) L’importance du chevauchement généré à la fermeture entre le crochet du corps et le crochet du bas.

Comme nous l’avons déjà dit plus haut, les éléments de la fermeture qui sont des grandeurs physiques – les mesures de longueur – sont représentés sur le dessin nº 5, qui apparaît ci-dessous, délimité par une lettre.

Figure n°5 : Dimensions des parties mesurables d’une fixation.

– Assemblage ou montage : Partie de l’attache coïncidant avec la couture latérale du corps.

D.- Outillage de sertisseuse :

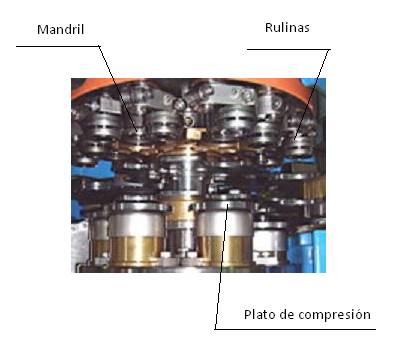

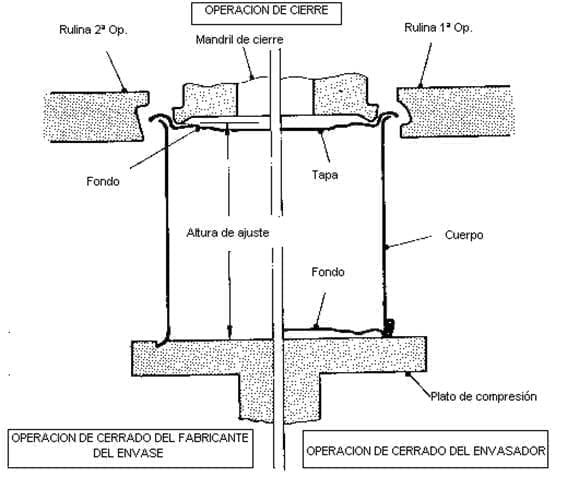

Les parties de la sertisseuse qui sont directement liées à la sertisseuse sont les outils de la sertisseuse. Ces pièces changent en fonction de la taille du récipient et du type de fermeture que l’on veut faire. Sur la photo nº 6, vous pouvez en voir quelques-unes. Nous les définissons et leurs principaux paramètres :

– Hauteur de réglage de la fermeture : distance entre la face inférieure du mandrin de fermeture et la face supérieure de la plaque de compression. Cette distance est mesurée lorsque le haut de la came de la première opération est actionné.

– Charge de base de la plaque de compression : Force appliquée à la base de la boîte, par l’intermédiaire de la plaque de compression, pendant la formation de la fermeture.

– Machine de fermeture : Machine qui effectue l’opération de fermeture entre le fond et le corps. Il porte également d’autres noms comme sertidora.

– Ejecteur : partie de la sertisseuse située au centre du mandrin, qui pousse le récipient fermé pour l’extraire, une fois la deuxième opération terminée. Elle dispose d’une régulation de la hauteur et de la force

– Lèvre du mandrin : Bord du mandrin en contact avec la paroi de la cuvette.

– Mandrin : partie de l’outillage de la sertisseuse qui change avec le diamètre du récipient. Il se loge dans le creux du fond lors de la formation du phoque. Il agit comme une enclume contre laquelle se forme le fermoir.

Photo n° 6 : Outillage des têtes de sertisseuse

– Profil du rouleau : il s’agit du contour nécessaire de la partie active du rouleau pour obtenir le formage correct du métal, qui est requis pour répondre aux spécifications du corps et des crochets inférieurs.

– Plaque de compression : Partie de l’outillage de la sertisseuse qui change avec le diamètre du récipient. La canette s’y pose pendant la formation de la fermeture. Il est équipé d’un mouvement de montée et de descente et agit sur ressort. Il est également appelé « plat de base ».

– Rulina : C’est la partie de la sertisseuse qui effectue l’opération de déformation du métal, pour configurer les crochets de corps et de fond et le lien entre eux. Il en existe deux types, la première opération, qui forme les crochets et les lie ensemble, et la seconde opération, qui les écrase ensemble. Il est également connu sous d’autres noms tels que : chariots, roues de blocage, roues de blocage, rouleaux de blocage…

3º.- GÉNÉRATION DE LA CLÔTURE

Une autre façon de définir la « fermeture » est : « le joint hermétique fait entre le corps de la boîte et son fond ». Il s’agit d’un procédé de déformation du métal, qui consiste essentiellement en deux opérations, bien que dans le cas de fermetures de conteneurs difficiles et de forme irrégulière, trois opérations puissent être nécessaires. Pour obtenir l’étanchéité, il est nécessaire d’utiliser un caoutchouc – ou un composé -, qui est déposé sur la partie interne de la bride inférieure, et après que l’opération de fermeture ait été effectuée, il est placé à l’intérieur du joint.

La clôture s’effectue comme indiqué schématiquement dans la figure 7, et se décompose essentiellement en 3 étapes successives:

- l’emplacement ou le positionnement de la base en position sur le corps et du corps du conteneur sur la plaque de compression

- première opération de clôture

- deuxième opération de clôture

Figure n°7 : Schéma de l’opération de fermeture

Rulinas :

La fermeture s’effectue par l’action de deux rouleaux ou galets de fermeture, qui sont également appelés par des noms différents selon la zone géographique (brouettes, roues, roulettes, galets…). Leur travail est divisé en une première opération, suivie d’une seconde.

Ils ont une gorge, ou zone de travail, formée de silhouettes de forme spéciale, appelées « profils de fermeture ». Ce profil est de forme variable selon qu’il s’agit d’une première ou d’une seconde opération, en fonction des caractéristiques ou des spécifications de la bride ou du panneau de fermeture du fond de la boîte, et de l’épaisseur du matériau à sceller. En règle générale, plus la taille de la bride inférieure est grande et plus le matériau est épais, plus le profil du rouleau est large et profond, c’est-à-dire qu’il est fonction du format du conteneur et du calibre du métal utilisé dans ses composants. Cela signifie que le même type de profilé peut être utilisé, mais que ses dimensions augmentent ou diminuent en fonction de la taille du conteneur et des épaisseurs de métal.

Entre les rouleaux de verrouillage de la première et de la deuxième opération, la principale différence réside dans leur profil et leur mission, puisque le but principal du chariot de la première opération est d’enrouler la bride inférieure autour du crochet du corps, tout en formant le corps. Le but du chariot de la deuxième opération est de resserrer et de repasser le joint déjà commencé, afin de le rendre étanche à l’air. Examinons de plus près ces trois étapes de la clôture.

Compression :

Le récipient à fermer – corps et fond – est placé sur une plaque réglable, qui peut être déplacée verticalement, de sorte que le récipient est retenu entre cette plaque et le mandrin de fermeture.

La compression est effectuée au moyen d’un ressort, et sa principale mission est d’éviter le mouvement relatif du conteneur par rapport au mandrin de fermeture, ce qui permet la transformation progressive de la bride du corps et de la bride inférieure lors de la fermeture.

Première opération :

Comme nous l’avons déjà indiqué, lors de la première opération de fermeture, la bride inférieure est doucement enroulée sur la bride du corps de la boîte, en même temps que celle-ci est pliée, formant des crochets très lâches, laissant un espace entre ses parois. Le début et la fin de cette étape sont représentés en deux séquences dans le dessin n° 8.

Figure n°8 : Début et fin d’une première opération de clôture

Comme on peut le constater, le bon déroulement de cette première opération est déterminant pour l’obtention d’une bonne étanchéité, et un soin particulier doit être apporté à son réglage.

Une coupe transversale de la première opération doit montrer un bon chevauchement des crochets ou des plis du corps et du fond, ainsi que l’absence de distorsions dans la formation de l’articulation. La profondeur de la cuvette augmente légèrement et progressivement au cours de la première et de la deuxième opération.

Certains détails sur la formation de la fermeture lors de la première opération des corps et fonds de forme irrégulière seront donnés plus tard ; toutefois, les principes d’acceptabilité sont les mêmes pour les boîtes cylindriques et les boîtes de forme irrégulière.

Deuxième opération :

Après la première opération de sertissage, un deuxième rouleau de formage est utilisé pour comprimer les cinq couches de métal (deux sur le corps de la boîte et trois sur le fond) afin de former un sertissage étanche. L’opération de resserrement et de repassage des crochets du fond et du corps s’effectue progressivement. La figure nº 9 montre également le début et la fin de cette étape. Cette opération confère à la fermeture une résistance mécanique et une étanchéité suffisantes pour supporter les différentes étapes du processus de fabrication et de distribution de l’emballage dans des conditions normales d’utilisation.

Figure n°9 : Début et fin d’une deuxième opération de clôture

Scellage de la fermeture :

Deux zones de scellage peuvent être identifiées sur la fermeture. Le joint est d’abord produit en épinglant le bord du corps de la boîte, c’est-à-dire le crochet du corps, contre le joint en caoutchouc ou en matériau composite, le matériau d’éraflure qui se trouve à l’intérieur du pli formé dans la bride inférieure, ou crochet inférieur. Le joint secondaire est créé par le chevauchement et l’écrasement du crochet du corps et du crochet du bas, à l’intérieur du joint.

Le volume, le type et le poids du caoutchouc d’étanchéité varient notamment en fonction du diamètre des récipients, sa composition variant selon le produit à contenir dans le récipient. Un manque de compatibilité entre la masse d’étanchéité et le contenu du récipient peut entraîner la contamination du produit et du caoutchouc, ce qui altère considérablement les caractéristiques de la fermeture.

L’application de ce mastic d’étanchéité

L’application de ce mastic d’étanchéité s’effectue au moyen

L’application de ce mastic d’étanchéité, qui peut être réalisée par différentes techniques : tampon, douche ou buse. Sa réglementation au moment de son application doit être faite avec une extrême prudence pour éviter les problèmes de fuite dans le conteneur. Le but du composite est d’occuper l’espace libre et les espaces existants dans l’enceinte.

Le joint ainsi obtenu doit avoir une résistance mécanique appropriée et une étanchéité suffisante dans des conditions normales d’utilisation.

Paramètres critiques de la fermeture :

Les principaux aspects ou facteurs de la formation du joint d’étanchéité, qui produisent un joint sans fuite, sont appelés paramètres d’acceptabilité critiques et sont les suivants :

– Étanchéité du sceau : indique le degré d’étanchéité. S’assure que le double joint est sous une pression suffisante.

– Pénétration du crochet corporel : Reflète l’évidement du crochet corporel dans la hauteur du filet de la fermeture. Mesure la formation du sceau primaire.

– Chevauchement : Le chevauchement des deux crochets (corps et fond). Mesure la formation du sceau secondaire.

Nous reviendrons plus tard sur ces concepts de manière plus approfondie.

4º.- OPÉRATION DE CLÔTURE

A.- FERMETURE

Les opérations de fermeture des conteneurs de conserves ou de tout autre produit, sont effectuées dans les

les machines à sertir les boîtes de conserve ou les conteneurs

. En principe, ils peuvent être classés en deux groupes principaux : les sertisseuses de boîtes cylindriques et les sertisseuses de boîtes irrégulières.

Sertisseuses de boîtes cylindriques

La plupart des canettes sont cylindriques. Cette forme permet d’atteindre plus facilement des vitesses de remplissage et de fermeture plus élevées. Les sertisseuses travaillant avec des boîtes cylindriques sont de deux types :

-1º.- Ceux dans lesquels le conteneur tourne pendant l’opération de fermeture. Ils peuvent avoir une ou plusieurs têtes et permettent des vitesses de fermeture élevées. Dans ces machines, le récipient et son couvercle, qui sont amenés séparément à la machine, sont placés entre le mandrin et la plaque de compression, l’éjecteur maintenant le couvercle en place pendant que la plaque monte jusqu’à ce que le récipient soit en position de fermeture, appuyé contre le mandrin. À ce moment, la plaque de compression, le conteneur et le mandrin commencent à tourner ensemble, produisant la première opération de fermeture par l’action des rouleaux correspondants, qui s’approchent portés par leurs bras et entraînés par une came ; puis, par un procédé analogue, la deuxième opération est effectuée, la même plaque et l’opération de fermeture est terminée.

Ils sont utilisés pour la fabrication de boîtes de conserve et aussi pour le remplissage de certains produits. Pour établir la vitesse de fermeture d’une machine, il faut tenir compte de facteurs tels que : le diamètre du récipient, le produit à emballer et les possibilités de déversement du produit.

– 2º.- Ceux qui gardent la boîte sans la tourner pendant le processus de sertissage. Dans ce type de sertisseuse, la boîte reste immobile, tandis que la tête de sertissage de la machine tourne autour de la boîte. Dans cette tête sont logés les bras porte-rouleau.

Il existe également des variantes de ce type de machines à sceller sous vide qui fonctionnent sous vide pour des produits spécifiques tels que la viande, les produits laitiers, etc. Il existe plusieurs façons d’obtenir un vide dans le processus de remplissage et de fermeture d’un récipient :

– Le vide mécanique, au moyen d’une pompe à vide, qui maintient le récipient dans une chambre hermétique pendant la fermeture.

– Vide de vapeur d’eau, expulse l’air en injectant un jet de vapeur dans l’espace de tête du récipient rempli. Lorsque la vapeur se condense, un vide est produit.

– Le vide par remplissage à chaud, obtenu en remplissant le récipient jusqu’au sommet du produit chaud et donc dilaté, lorsqu’il se refroidit et réduit son volume, génère une chambre à vide à l’intérieur.

En fonction du produit à emballer, on choisit un type ou un autre de sertisseuse, ainsi le premier cas est utilisé pour les produits diététiques, et le dernier pour les produits carnés. L’utilisation du vide réduit toujours la vitesse du cycle.

Sertisseuses de boîtes irrégulières

Le terme « irrégulier » couvre tous les types de boîtes de conserve qui ne sont pas cylindriques. Ces sertisseuses sont conçues pour sertir des boîtes de conserve oblongues, ovales, rectangulaires, carrées ou en forme de poire ; elles fonctionnent généralement à faible vitesse et ont une conception complexe. Certaines de ces sertisseuses sont conçues pour fonctionner sous vide, ce qui complique encore le fonctionnement mécanique de l’équipement.

Le principe de fonctionnement est le suivant : les boîtes remplies de produit arrivent à la machine, manuellement ou mécaniquement, jusqu’à la plate-forme de sertissage, communément appelée « plaque de compression », avant que le fond ne soit positionné sur la boîte. Le conteneur et la base sont donc positionnés de la même manière qu’avec une scelleuse de conteneurs ronds.

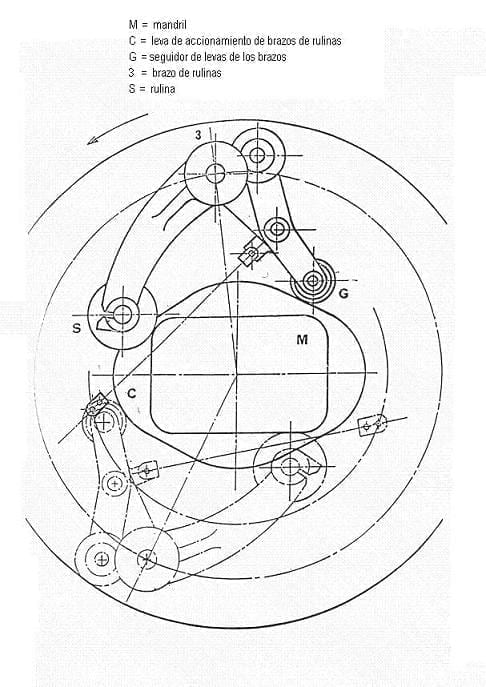

Dans ces machines, les rouleaux de la première opération, qui forment généralement une paire, sont placés diamétralement opposés. Ils tournent autour du mandrin et du récipient, qui sont fixes, en exerçant sur ce dernier une certaine pression, qui est régulée par l’action d’une came. Voir le dessin n° 10.

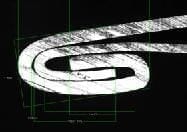

Figure no. 10 : Vue en plan d’une tête de fermeture pour conteneurs rectangulaires

Puis, de la même manière, les rouleaux de la deuxième opération entrent en action. Une fois la fermeture terminée et les bras de la deuxième opération séparés, l’éjecteur agit, séparant le récipient du mandrin, accompagnant la plaque de compression dans son mouvement de descente.

Certaines sertisseuses de boîtes irrégulières sous vide, alimentées à la main, soulèvent la boîte en deux étapes. Cela signifie qu’une fois que la boîte a été placée sur la plaque, le mouvement mécanique de la machine soulève la boîte jusqu’à un point situé sous le rouleau de sertissage. Dans cette position, le vide est créé dans la chambre de fermeture. Ce vide déclenche le deuxième mouvement de levage, qui soulève la boîte pour permettre le démarrage de l’opération de sertissage. Les sertisseuses à grande vitesse fonctionnent normalement avec une station de pré-vide avant le sertissage.

Certains types d’étoile tournante permettent d’augmenter la vitesse, mais dépassent rarement 100 boîtes/minute. Lorsqu’il n’est pas possible de maintenir une séparation entre le corps et son fond avant le début de l’opération de sertissage, pendant le temps où le vide est fait, il est alors nécessaire d’utiliser des fonds spécialement conçus, qui offrent un passage pour l’évacuation de l’air de l’intérieur de la boîte. Pour ce faire, on réalise des encoches sur la bride inférieure, qui reposent sur le rebord du corps, ce qui élève légèrement le niveau de l’aile et laisse ainsi un espace libre pour la sortie de l’air intérieur. Sans cette séparation, la bride du corps de la boîte s’encliqueterait sur le caoutchouc de la bride inférieure, créant ainsi un joint qui empêcherait le vide d’être obtenu à l’intérieur de la boîte. Ce type particulier de fond est souvent appelé fond à fossettes. Nous reviendrons plus tard sur la complexité de la fermeture des conteneurs irréguliers.

Éléments de base de l’outil de verrouillage

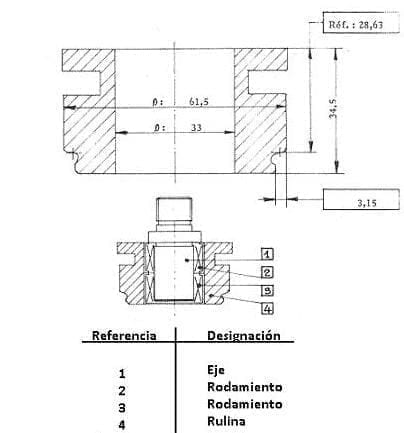

Règles : il s’agit de rouleaux en acier dans le cas des fabricants de conteneurs ou en acier inoxydable spécial pour les canons, avec un degré de dureté très élevé. Ils sont montés sur un arbre ou sur des roulements. Voir figure n° 11

Figure n°11 : Fermeture de Rulina

Le rouleau montré ici est du type à double guidage, et on peut voir l’assemblage de son arbre avec les roulements correspondants. Les dimensions indiquées sur le dessin se réfèrent aux dimensions appropriées pour un type spécifique de sertisseuse – FMC. 521 -. Les dimensions contenues dans un rectangle sont fondamentales pour un ajustement correct, car elles marquent les distances entre le point de référence dans la gorge du camion et son talon (3,15 mm), et sa surface de guidage (28,63 mm).

Les zones de travail de ces rouleaux sont configurées avec des silhouettes de forme spéciale, appelées « profils de fermeture ». Le bras où ils sont insérés, effectue un mouvement d’approche et de séparation par rapport au mandrin de façon automatique. Ce mouvement est contrôlé par une came.

Leur mission pendant la fermeture, et leur performance pendant la fermeture ont déjà été décrites ci-dessus. La forme et les dimensions des profils des rouleaux ont une influence décisive sur l’étanchéité du joint. Les rainures des rouleaux doivent avoir un excellent état de surface, car plus l’état de surface est bon, meilleurs sont les résultats.

Ruline de première opération : Son profil est toujours profond et étroit, la courbure du bord inférieur étant plus prononcée que celle du bord supérieur. Voir figure n° 8. Le profil agit comme une génératrice pour former les crochets du corps et du fond. Son but est d’enrouler le métal de la bride inférieure avec celui de la bride du corps, cette dernière étant insérée dans la première. Voir figure n° 8. L’attache qui en résulte a une forme extérieure arrondie et est plus basse en hauteur que l’attache finie.

Deuxième opération Rulina : son profil est moins profond et plus élevé que celui de la première opération, présentant une courbure plus accentuée sur son bord supérieur. Voir figure n° 9. Comme déjà expliqué, effectuez l’opération de finition en pressant l’attache, formée lors de la première opération, contre le mandrin, de sorte que les crochets soient plats et droits. Voir figure n° 9.

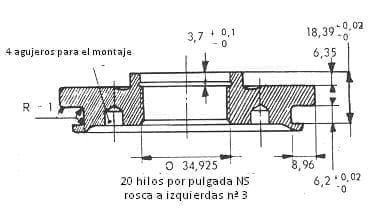

Mandrin : c’est une plaque montée sur un arbre, avec une bride ou une lèvre qui s’adapte au fond à fermer, et dont les caractéristiques dépendent du fabricant du conteneur. Voir figure n° 12. Ses dimensions influencent également la forme et la configuration de la fermeture, car elle sert de base de support à l’action des rouleaux.

Le mandrin illustré en coupe à la figure 12 est un exemple typique de mandrin pour conteneur rond, à utiliser avec des rouleaux de type guidé. Il est doté d’un filetage central à pas fin et à gauche pour éviter qu’il ne se desserre lorsqu’on le tourne dans le sens des aiguilles d’une montre. Il est équipé de quatre trous sur sa face inférieure, pour une clé spéciale de montage et de démontage. Sur le même côté, il y a un évidement pour le profil inférieur.

Figure n°12 : Exemple de mandrin à fond rond

La lèvre est de forme légèrement conique pour faciliter l’éjection du récipient fermé et pour mieux s’adapter à la forme initiale du flacon. Dans le passé, la surface de la lèvre était rainurée pour éviter que le fond ne glisse lors de la fermeture, mais cette pratique a été éliminée car elle endommageait le vernis protecteur à l’extérieur du fond, ce qui entraînait ensuite une oxydation dans la zone. Sa partie centrale est évidée, ce qui permet de sauver les anneaux d’expansion et les marches du profil du panneau inférieur.

La lèvre du mandrin est définie par quatre dimensions de base qui sont indiquées dans la figure nº. 13

Figure N°13 : Profil de la lèvre d’un mandrin

Il s’agit de

– Hauteur des lèvres S1. La valeur de S1 est liée à la profondeur de la cellule (A) du fond. Le SEFEL propose la formule suivante pour sa détermination :

ou S1 = A + 0,13 pour tous les fonds ronds d’un diamètre égal ou supérieur à 60 mm.

ou S1 = A + 10 pour les diamètres inférieurs à 60 mm.

– Angle d’inclinaison de la lèvre : Sa valeur normale est de 4º. Montant admis par la SEFEL

– Rayon de la base de la lèvre P1 . Sa valeur normale est de 1 mm. Montant admis par la SEFEL.

– Diamètre au point de référence N2 : Le diamètre N2 est obtenu à partir du diamètre du bloc perforateur du fond (B1), c’est-à-dire de la partie qui définit le diamètre de l’auge du fond. Le SEFEL recommande la formule suivante :

N2 = B1 + 0,12

Plaque de compression :

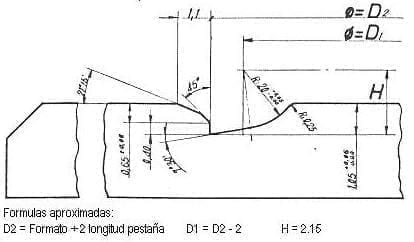

Comme mentionné précédemment, il sert de support au récipient, le centrant et transmettant la pression du ressort sur le mandrin. Sa forme dépend de la forme de l’extrémité du récipient. Dans le cas des sertisseuses de boîtes destinées à la production de boîtes, il a un profil copiant celui du rebord du corps du récipient ; pour les sertisseuses de remplissage, il a des canaux sur sa surface, qui coïncident avec la fermeture de son fond, pour fixer la boîte dans la bonne position. Voir figure n° 14. Il présente le profil d’une plaque de sertissage pour la fabrication de conteneurs et donne les formules approximatives pour la détermination de ses mesures, en fonction du format à fermer.

Figure n° 14 : Profil de la plaque de compression pour la sertisseuse des fabricants de conteneurs

Il est monté sur un arbre. Au repos, il se trouve à une plus grande distance du mandrin que le récipient dont le fond est positionné au moment de la fermeture. La pression est régulée en agissant sur cette plaque, nous y reviendrons plus tard lorsque nous parlerons du réglage d’une sertisseuse.

Le centrage du mandrin a également une influence lors de la fermeture. Elle doit être parfaitement centrée par rapport à l’arbre et aussi parallèle que possible au mandrin.

Ejecteur :

Toutes les machines de fermeture automatique sont équipées de mécanismes d’éjection, qui aident en même temps à maintenir la position correcte du fond sur le conteneur avant d’atteindre la position de fermeture. En outre, l’éjecteur sépare le récipient fermé du mandrin, une fois la fermeture effectuée.

Cet éjecteur est un arbre à ressort avec une petite plaque à son extrémité, qui est logée dans un trou fait au centre du mandrin. Il est doté d’un mouvement alternatif (ascendant – descendant) agissant au centre du fond. Voir figure nº 15

Figure n° 15 : Tête de fermeture pour les dômes et les fonds d’aérosols avec éjecteur

La tête représentée sur la figure n° 15 est celle d’une sertisseuse à tête horizontale pour la fermeture des dômes et des fonds de bombes aérosols. La partie supérieure du dessin montre la section d’une tête de dôme, dans ce cas l’extracteur est plus court pour laisser de la place à la plus grande hauteur du dôme. Le bas du dessin montre le cas des fonds, qui ont une forme concave.

Sur les sertisseuses équipées d’une injection de vapeur pour obtenir le vide, une synchronisation complète des mouvements du plateau de compression et de l’éjecteur est nécessaire. Plus la vitesse augmente, plus le réglage de l’éjecteur devient critique, et plus il doit être précis plus vous travaillez vite.

B.- FERMETURES

Scellés pour boîtes cylindriques

Les sertisseuses de boîtes pour récipients cylindriques, fixes et rotatives, produisent aujourd’hui des fermetures uniformes de haute qualité, avec peu de problèmes de formage du métal. Cependant, les changements qui ont été introduits dans l’épaisseur du matériau du fond, avec des réductions significatives de l’épaisseur, ont obligé à revoir la conception de la bride du fond afin de maintenir une haute qualité du joint. Nous y reviendrons plus tard.

L’utilisation très fréquente d’emballages farcis dans différents secteurs, tels que le poisson et la viande, a considérablement réduit le risque de manque de qualité de la fermeture, qui se traduirait par des altérations dues à des fuites. Lors de l’utilisation de boîtes en trois parties avec des soudures latérales soudées électriquement, il y a toujours une zone de moindre qualité dans le chevauchement du fond et des crochets de corps, qui coïncide avec la zone de la soudure latérale, en raison d’une augmentation de l’épaisseur du crochet de corps causée par la soudure. Cet effet est accentué dans une mesure qui peut être dangereuse dans le cas de récipients avec un joint latéral serti – ou serti – avec l’utilisation de ciment thermoplastique comme matériau d’étanchéité. Bien entendu, les limitations de l’utilisation de ce type d’emballage pour les produits non transformés réduisent considérablement le risque de fuite. En tout état de cause, les normes d’acceptabilité de la fermeture appliquées doivent garantir le maintien d’une intégrité adéquate dans cette zone à haut risque de la couture.

Si l’on compare la qualité de la fermeture obtenue aujourd’hui, avec l’utilisation généralisée de récipients en trois parties soudés électriquement ou emboutis, avec celle obtenue auparavant avec des récipients sertis soudés avec une soudure étain-plomb, les résultats se sont nettement améliorés, car la fermeture reste uniforme sur tout le périmètre, sans présenter de zones à risque, bien qu’il y ait toujours un point de moindre qualité dans la zone de la soudure électrique, comme nous l’avons déjà indiqué.

Les coutures irrégulières des boîtes de conserve

Il existe un certain nombre de marchés qui utilisent des boîtes de conserve de forme irrégulière, comme par exemple : la viande, le poisson et les huiles comestibles. Toutefois, la nécessité d’obtenir des coutures de haute qualité est plus difficile à réaliser lorsque ces boîtes ont un corps et un fond irréguliers, par rapport aux résultats obtenus avec des boîtes cylindriques.

On le comprendra mieux si l’on se rappelle encore comment ces boîtes sont scellées. Une fois que le fond a été déposé sur le corps du récipient, l’ensemble est placé sur la plaque de compression. Cela le soulève et loge l’auge inférieure dans la plaque du mandrin de verrouillage. Les bras portant les rouleaux de fermeture commencent leur mouvement vers l’intérieur – souvenez-vous qu’il y a normalement une paire de rouleaux diamétralement opposés pour chaque opération – et entrent en contact avec la bride inférieure. Une fois ce contact établi, l’opération de déformation du métal commence. Les rouleaux de la première opération se déplacent progressivement vers l’intérieur au fur et à mesure que la boîte est retournée. L’opération de déformation crée une onde métallique devant le profil du rouleau par l’action du rouleau. Dans les boîtes cylindriques, cette onde est uniformément répartie pendant le cycle de la première opération de sertissage. Dans les boîtes de conserve irrégulières, cette opération de formage fonctionne de la même manière, à l’exception du fait que lorsque le rouleau de la première opération fait le tour de la boîte, la vague de matériau qui passe devant la boîte lorsqu’elle atteint chaque coin est déposée sur celle-ci. Ce manque de contrôle du métal dans les coins entraîne souvent des plis et des rides dans le crochet inférieur de la première opération de fermeture.

Lorsque le cycle de la deuxième opération d’étanchéité commence, généralement à nouveau au moyen de deux bras de rouleaux, le joint est comprimé pour produire un joint étanche à l’aide du joint en caoutchouc, le joint étant maintenu sous une pression suffisante pour produire un joint sans fuite. Logiquement, plus le rayon du coin irrégulier est petit, plus le risque de formation de fortes rides et de falsification du sceau est grand. Diverses méthodes sont utilisées pour réduire le risque de plis et de rides dans les coins. La conception de l’arrière-plan joue un rôle crucial dans la résolution de ces problèmes.

Si le matériau de la bride inférieure est réduit à chaque coin, l’onde métallique qui se dépose à cet endroit lors de la première opération de fermeture sera réduite en taille. Cela permet d’obtenir un crochet de fond plus uniforme sur les côtés et les coins droits. Il est évidemment nécessaire de définir quelques paramètres critiques minimums, et à partir de ceux-ci de calculer la réduction de la largeur de la bride, afin d’équilibrer la matière qui sera déposée dans chaque coin lors de la fermeture. Pour plus d’informations, nous vous recommandons de lire l’ouvrage :

– Fermetures de conteneurs rectangulaires

Les fabricants de machines, en collaboration avec des métallographes, ont étudié la conception des opérations de sertissage pour contrôler correctement le matériau dans les coins des boîtes irrégulières. La réduction de la matière de l’aile dans les rayons se fait progressivement, en commençant avant la fin de la section droite de l’aile. Les bobines de première opération commencent aussi généralement leur mouvement courbe graduellement, un peu avant la fin de la ligne droite, et avant d’atteindre le rayon de la boîte. Cela permet un meilleur contrôle de la formation des crochets sur les rayons.

Une autre façon d’améliorer la fermeture est que la première opération du même, se fait en deux tours autour de la boîte au lieu d’un et une fraction, comme cela se produit dans les récipients ronds. Cela permet de donner au métal de l’aile une forme plus lisse et plus progressive, réduisant ainsi le risque de plis et de rides.

– En cliquant ici, vous pouvez accéder à la 2ème partie de cet ouvrage.

Retour à Double fermeture des boîtes de conserve mondiales

Ahora estoy desmplo ci mon neuvau numéro 0654518500