Elaborado Por: Carlos Herrera Alfaro; Ingeniero Pesquero especializado en el procesamiento de conservas alimenticias en la República Federal Alemana KIN e.V.

Lugar y Fecha: Guayaquil, 25 de noviembre del 2022

La estandarización de las plantas conserveras, así como de los equipos involucrados en el tratamiento térmico de las conservas alimenticias de baja acidez (LACF) y acidificadas, debe realizarse acorde a las recomendaciones del 21CFR113.40 de la Food and Drug Administration (FDA), de la National Food Processors Association (NFPA) y de otras organizaciones, que buscan arduamente la efectividad de los procesos térmicos para alcanzar letalidad microbiológica en la producción de enlatados, el objetivo final es garantizar que las conservas alcancen niveles confiables de Esterilidad Comercial, que la FDA y el USDA definen: como la condición que se logra en una conserva por medio de la aplicación de calor, para producir un producto libre de microorganismos capaces de reproducirse en el alimento bajo condiciones normales de almacenamiento y distribución comercial sin refrigeración.

La producción de conservas alimenticias depende de una serie de procesos operativos encaminados a garantizar la seguridad alimentaria y la preocupación principal en salud pública es el riesgo de formación de la toxina botulínica, principalmente en los alimentos de baja acidez. Esta toxina puede ser mortal para el consumidor y la produce el Clostridium botulinum, microorganismo termorresistente esporulado, que es usado como referencia u objetivo en los estudios de validación térmica (HACCP), donde se tiene que demostrar de manera fehaciente su destrucción con un proceso térmico programado o establecido por una autoridad de proceso.

Para que un proceso programado con tiempo y temperatura sea eficiente en su cometido de lograr una apropiada esterilidad comercial, las plantas procesadoras y los equipos usados, como pasteurizadores, autoclaves convencionales a vapor, agua inundada, water spray, cascada, sobrepresión, etc., deben estar correctamente diseñados y estandarizados, para que logren una buena distribución de temperatura en el tratamiento térmico y así garantizar que todas las latas procesadas con calor, independientemente de su ubicación en el equipo o medio de calentamiento, alcancen la letalidad microbiológica calculada; para lograr esto último, se debe garantizar que exista en la planta un buen abastecimiento de suministros, como vapor (lbs vapor/h), aire comprimido (CFM), agua, energía eléctrica, etc., suficientes y de buena calidad.

Consideraciones Para el Apropiado Equipamiento de las Plantas Conserveras

Las plantas conserveras que utilizan envases metálicos para la elaboración de sus productos, usan mayoritariamente autoclaves convencionales, discontinuos, estáticos (AC), que utilizan vapor directo con presión para sus procesos de pasteurizado o esterilizado. Aquí la presión manométrica del vapor saturado corresponde a una temperatura establecida en función a la altura en la que se encuentre la planta, por ejemplo, al nivel del mar una autoclave que se calienta hasta los 120 °C (248 °F) el manómetro registrará 14.1 PSI y a los 1219 metros (4000 pies) sobre el nivel del mar, a la misma temperatura el manómetro de la autoclave registrará los 16 PSI.

Por lo extenso del tema y para hacer este artículo más didáctico, trataremos en adelante solo la estandarización de plantas conserveras que usan estos tipos de autoclaves convencionales (AC).

Ahora las plantas conserveras también pueden equiparse con autoclaves a sobrepresión para procesar térmicamente sus enlatados y en simultáneo otros empaques blandos, como pouches, frascos, plástico, cartón, etc. Usualmente estos equipos utilizan agua atomizada, en cascada o por inundación y la diferencia con las convencionales es que las presiones al interior del equipo pueden llegar a ser mayores, por ejemplo a 120°C (248°F) pueden llegar a 28 PSI, esta condición evita que los empaques blandos en el tratamiento térmico se deformen, se hinchen excesivamente, se revienten o estiren sus cierres que va a perjudicar posteriormente la hermeticidad de la conserva, con una probable contaminación microbiológica del alimento.

Personalmente recomiendo el uso de autoclaves duales, donde se procesa térmicamente los envases de hojalata ETP, TFS con vapor directo y los envases blandos con agua. Esta opción evita la oxidación prematura de las latas con leve desbarnizado externo, formación de manchas blanquecinas por sales de Ca y Mg disueltas en el agua, corriente galvánica que desprende el barniz exterior y otras deficiencias que se agravan, cuando al agua de proceso se incorporan adicionalmente los condensados de las tuberías de vapor y arrastres corrosivos de la caldera.

En la distribución de tuberías de vapor en las plantas conserveras, se recomienda implementar un sistema de retención y retorno de condensado al cuarto de calderos; con un manifold principal, trampas, acumuladores, botellas de retención y bomba que lo devuelvan al tanque de alimentación de agua, para reutilizarlos aprovechando su energía calorífica remanente.

Adicionalmente las tuberías que suministran vapor a las autoclaves o a otros equipos que lo requieran, deben instalarse con el diseño “cuello de ganso”, que consiste en instalar los tubos de suministro en la parte superior de la tubería principal o mayor y luego bajar al equipo con una “U”, de tal manera que el condensado más pesado queda en la parte baja y al final es retenido en una botella con trampa termodinámica para su retorno al cuarto de calderos.

Tomando en consideración que el grueso de los equipos y autoclaves en las enlatadoras utilizan vapor para el tratamiento térmico, su abastecimiento debe ser suficiente y constante en lbs vapor/hora. Para este cometido se recomienda direccionar una sola tubería independiente desde el cuarto de calderos hacia el banco de autoclaves, se la denominará presurizada y deberá mantener en todo momento una presión manométrica entre 100 y 120 PSI. En cuanto a su dimensionamiento, hay que calcularla en función a su área transversal en inch2, acorde al número de autoclaves proyectado en el banco de retortas y a la cantidad de autoclaves que iniciaran el tratamiento térmico programado de manera simultánea al mismo tiempo.

Evaluación de Planta y Balance Termodinámico In Situ

La evaluación de planta y el balance termodinámico en el terreno permitirá definir si la generación de vapor en el cuarto de calderos en lbs de vapor/hora, versus su consumo por parte de los equipos periféricos en producción pico, así como de pasteurizadores y autoclaves se encuentran en equilibrio, sobre todo constatar si hay suficiente disponibilidad de vapor para culminar satisfactoriamente los procesos térmicos que proveen esterilidad comercial.

En esta evaluación se debe tener en consideración que las autoclaves convencionales (AC), que usan vapor directo a presión en sus procesos, deben remover todo el aire de su interior antes de empezar a contar el tiempo efectivo del proceso térmico, ya que el aire es un medio de calentamiento mucho menos eficiente que el vapor saturado, este procedimiento operacional se lo conoce como remoción del aire, ventilación o venteo y en esta etapa es donde se realiza el mayor consumo de vapor en la planta. Aquí hay que tener en cuenta, que en los 10 o 15 minutos que dura la ventilación en una autoclave convencional de unos 6 mt (20 Feet), con una acometida de vapor (Steam Inlet) de 1 ¼ inch, hasta alcanzar los 105 °C (221 °F), puede llegar a consumir aproximadamente 3500 lbs vapor/h o lo que vendría a ser lo mismo 100 BHP.

Este alto consumo de vapor también aplica para otros sistemas termodinámicos cerrados, como pasteurizadores, cocinadores, blanqueadores y demás, que tienen que eliminar primero el aire existente en su interior para así estabilizar las temperaturas del proceso térmico programado.

La evaluación de planta y el balance termodinámico in situ, se debe realizar en la condición más crítica, esto es con la conservera trabajando con todas sus líneas productivas y a máxima capacidad, en este escenario el consumo de vapor será mayor y más representativo.

Para el calentamiento de sistemas abiertos como cisternas, piscinas, tinas, marmitas, lavadoras, etc., donde los líquidos, salsas, alimento o materiales no llegan a levantar presión, el consumo de vapor puede calcularse de manera convencional; esto es aproximadamente 334750 BTU o 345 lbs vapor/h (10 BHP) por cada 1 TM (2200 lbs), para llevar la carga de temperatura ambiente a los 100 °C (212 °F).

También es recomendable realizar una evaluación de las tuberías distribuidas en la planta conservera, considerando sus áreas transversales en inch2 y las presiones de línea en PSI, pues puede haber una buena producción y suministro de vapor a las áreas productivas, pero si las tuberías están mal dimensionadas, su flujo o caudal se pueden restringir sustancialmente.

Usualmente cuando una enlatadora se amplía con nuevas líneas productivas, con equipos adicionales y con una deficiente planificación, se puede verificar en la evaluación de planta que existe un déficit en el suministro de vapor para realizar apropiadamente los procesos térmicos.

Estandarización y sistema de Venteo del Banco de Autoclaves

Lo ideal en el diseño y montaje del banco de autoclaves convencionales (AC) y que procesan térmicamente con vapor saturado a presión las conservas de baja acidez en envases metálicos, es que todas estén estandarizadas en cuanto a su diseño, tamaño y sistema de venteo, en este escenario el estudio de distribución de temperatura de una o dos autoclaves podrá validar al resto. De no ser así, entonces la validación de los equipos que proveen esterilidad comercial a las conservas se deberá realizar de manera independiente o por grupos.

Considerando que la eliminación del aire o venteo, del interior de las autoclaves convencionales (AC) es fundamental para poder estabilizar las temperaturas del tratamiento térmico desde su inicio, es que a continuación detallaremos los principales sistemas de ventilación descritos por la FDA (21CFR113.40), NFPA (B 26-L) y otros. En estas publicaciones se hace mención también, a tiempos y temperaturas que los venteos deben permanecer abiertos al comenzar el proceso térmico, para así obtener una buena distribución de temperatura, pero aquí no los vamos a mencionar pues la autoridad de proceso tendrá que definirlos con los estudios de validación.

Los respiraderos o vents son perforaciones grandes que salen de las autoclaves con tubos, donde se acondicionan válvulas de compuerta o de flujo abierto para controlar la eliminación del aire.

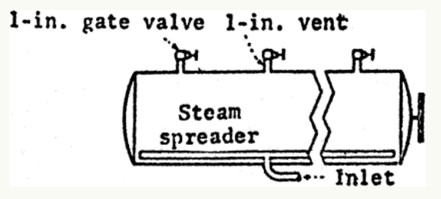

Venteo de autoclaves horizontales. (A) Ventilación a través de múltiples respiraderos de 1” inch (2,5 centímetros) que descargan directamente a la atmósfera.

Este diseño es poco común en las plantas conserveras, pues poseen excesiva cantidad de válvulas de compuerta para manipular. Tienen un respiradero o vent de 1” inch (2.5 centímetros) por cada 5 pies (1,52 metros) de longitud de la autoclave, equipada con una válvula de compuerta o llave de paso que descarga a la atmósfera, los vents ubicados en los extremos a no más de 2,5 pies (76 centímetros) desde donde comienza y termina la retorta.

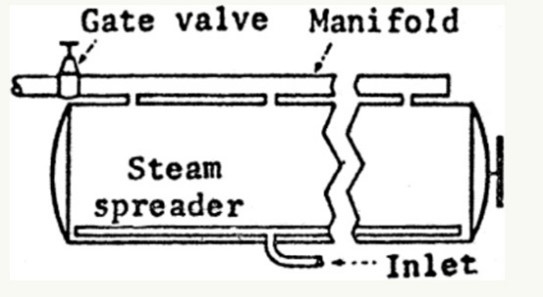

Venteo de autoclaves horizontales. (B) Ventilación a través de múltiples respiraderos de 1” inch (2,5 centímetros) que descargan por medio de un colector a la atmosfera.

Este diseño es el más utilizado en las plantas conserveras, pues es de gran capacidad y muy eficiente para la remoción inicial del aire en el proceso térmico. Poseen un respiradero o vent de 1” inch (2,5 centímetros) por cada 5 pies (1,52 metros) de longitud de la autoclave; y vents a

no más de 2,5 pies (76 centímetros) de los extremos de la retorta. Tamaño del manifold colector: para autoclaves de menos de 15 pies (4,6 metros) de largo, 2 ½” inches (6,4 centímetros); para autoclaves de 15 pies (4,6 metros) y más de largo, 3” inches (7,6 centímetros).

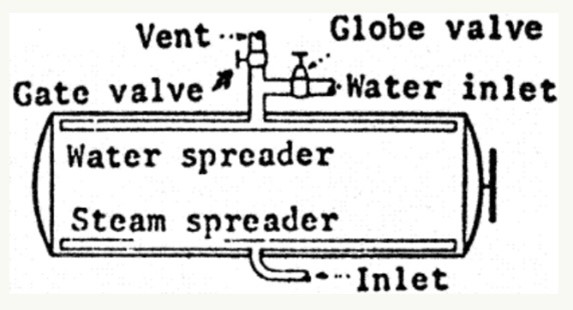

Venteo de autoclaves horizontales. (C) Ventilación a través de los tubos esparcidores de agua que se utilizan en la etapa de enfriamiento de las latas.

Tamaño del vent y la válvula de compuerta: para autoclaves de menos de 15 pies (4,6 metros) de largo, 2” inches (5,1 centímetros); para las autoclaves de 15 pies (4,6 metros) y más de largo, 2 ½” inches (6,4 centímetros).

Tamaño del esparcidor de agua: en autoclaves de menos de 15 pies (4,6 metros) de largo, 1 ½” inches (3,8 centímetros); para autoclaves de 15 pies (4,6 metros) y más de largo, 2” inches (5,1 centímetros). El número de orificios debe ser tal que su área de sección transversal total sea aproximadamente igual al área de sección transversal de la entrada del tubo de ventilación.

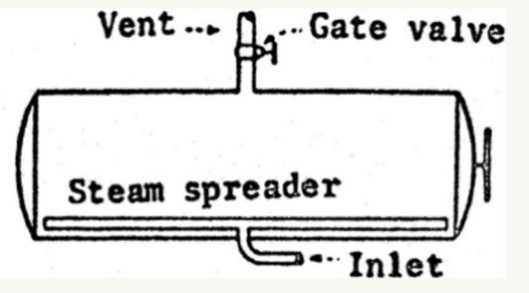

Venteo de autoclaves horizontales. (D) Ventilación a través de un solo vent superior de 2 ½” inches (6,4 centímetros). Las autoclaves no deben exceder los 15 pies (4,6 metros) de largo.

Poseen un respiradero de 2 ½” inches (6,4 centímetros) equipado con una válvula de compuerta de 2 ½” inches (6,4 centímetros) y ubicado a 2 pies (61 centímetros) del centro de la retorta.

Venteo de autoclaves verticales. (E) Ventilación por un vent de 1 ½” inch (3,8 centímetros).

Poseen una tubería de desagüe de 1 ½” inch (3,8 centímetros) equipada con una válvula de compuerta de 1 ½” inch (3,8 centímetros) y con no más de 6 pies (1,8 metros) de tubo de 1 ½” inch (3,8 centímetros) más allá de la válvula, antes de descargar al ambiente o a un manifold.

Venteo de autoclaves verticales. (F) Ventilación a través de un solo vent o respiradero lateral o superior de 1” inch (2,5 centímetros).

Poseen un respiradero de 1” inch (2,5 centímetros) en la tapa o en el lado superior, equipado con una válvula de compuerta de 1” inch (2,5 centímetros) y descarga directo a la atmósfera, a un colector múltiple o manifold.

Venteo de autoclaves verticales. (G) Ventilación de Crateless a través de un vent o drenaje que está ubicado en el fondo de la autoclave.

(A) VENTS

Estas autoclaves no poseen coches o baskets, pues las latas caen directamente al interior de la autoclave que está llena de agua para amortiguar la caída, cuando la carga se completa se descarga al agua y se inicia el proceso térmico. El distribuidor de vapor está ubicado en la parte superior de la autoclave y la ventilación se realiza por el drenaje localizado en el fondo.

Está claro que se pueden usar otros diseños o sistemas de ventilación de los que se han descrito en este artículo, pero la planta procesadora deberá tener en archivo evidencia tangible, con estudios de distribución de temperatura realizada por una autoridad de proceso, que demuestre que existe una adecuada remoción de aire del interior de la autoclave antes de iniciar el tratamiento térmico programado.

Considerando que en este artículo no hemos podido esclarecer conceptos importantes en la estandarización de las autoclaves convencionales (AC), como la instrumentación, equipamiento, procedimientos mandatorios y otros temas, es que los vamos a tratar en un capítulo posterior.

Cualquier duda sobre la estandarización del banco de autoclaves, que considere además diseño y montaje, se podrá tratar por intermedio de Mundolatas.

0 comentarios