Preparado por: Carlos Herrera Alfaro; Engenheiro Pesqueiro especializado no processamento de conservas de alimentos na República Federal da Alemanha KIN e.V.

Data e Local: Guayaquil, 25 de Novembro de 2022

A normalização das fábricas de conservas, bem como do equipamento envolvido no tratamento térmico dos alimentos enlatados pouco ácidos (LACF) e dos alimentos enlatados acidificados, deve ser realizada em conformidade com as recomendações do 21CFR113.40 da Food and Drug Administration (FDA), da National Food Processors Association (NFPA) e de outras organizações, que lutam pela eficácia dos processos térmicos para alcançar a letalidade microbiológica na produção de conservas, o objectivo final é assegurar que os alimentos enlatados atinjam níveis fiáveis de Esterilidade Comercial, que a FDA e a USDA definem como a condição alcançada num alimento enlatado através da aplicação de calor para produzir um produto livre de microrganismos capazes de se reproduzir nos alimentos em condições normais de armazenamento e distribuição comercial sem refrigeração.

A produção de alimentos enlatados depende de uma série de processos operacionais destinados a garantir a segurança alimentar e a principal preocupação de saúde pública é o risco de formação de toxinas botulínicas, principalmente em alimentos pouco ácidos. Esta toxina pode ser fatal para o consumidor e é produzida por Clostridium botulinum, um microrganismo esporulado resistente ao calor, que é utilizado como referência ou alvo em estudos de validação térmica (HACCP), onde a sua destruição tem de ser demonstrada de forma fiável por um processo térmico programado ou estabelecido por uma autoridade de processo.

Para que um processo programado de tempo e temperatura seja eficiente na sua tarefa de alcançar a esterilidade comercial adequada, as instalações e equipamentos de processamento utilizados, tais como pasteurizadores, autoclaves de vapor convencionais, água inundada, spray de água, cascata, sobrepressão, etc., devem ser adequadamente concebidos e normalizados para alcançar uma boa distribuição de temperatura no tratamento térmico, de modo a assegurar que todas as latas processadas com calor, independentemente da sua localização no equipamento ou meio de aquecimento, alcancem a esterilidade comercial adequada, devem ser correctamente concebidas e normalizadas, para que atinjam uma boa distribuição de temperatura no tratamento térmico e assim garantir que todas as latas processadas com calor, independentemente da sua localização no equipamento ou meio de aquecimento, atinjam a letalidade microbiológica calculada; para atingir esta última, deve ser garantido que existe um bom abastecimento de abastecimento, tal como vapor (lbs vapor/h), ar comprimido (CFM), água, energia eléctrica, etc., suficiente e de boa qualidade na fábrica.

Considerações para o Equipamento Adequado de Canneries

As fábricas de conservas que utilizam recipientes metálicos para a produção dos seus produtos utilizam principalmente autoclaves (AC) convencionais, descontínuos e estáticos, que utilizam vapor directo sob pressão para os seus processos de pasteurização ou esterilização. Aqui a pressão do manómetro do vapor saturado corresponde a uma temperatura definida de acordo com a altitude a que a instalação se encontra, por exemplo, ao nível do mar um aquecimento em autoclave até 120 °C (248 °F) o manómetro registará 14,1 PSI e a 1219 metros (4000 pés) acima do nível do mar, à mesma temperatura o manómetro da autoclave registará 16 PSI.

Devido à extensão do assunto e a fim de tornar este artigo mais didáctico, doravante trataremos apenas da normalização das fábricas de conservas que utilizam estes tipos de autoclaves convencionais (AC).

As fábricas de conservas podem agora também ser equipadas com autoclaves de sobrepressão para processar termicamente as suas conservas e simultaneamente outras embalagens macias, tais como sacos, frascos, plástico, cartão, etc. Normalmente este equipamento utiliza água atomizada, em cascata ou inundada e a diferença em relação aos convencionais é que as pressões no interior do equipamento podem ser mais elevadas, por exemplo a 120°C (248°F) podem atingir 28 PSI, esta condição evita que as embalagens moles no tratamento térmico deformem, inchem excessivamente, rebentem ou estiquem os seus selos, o que mais tarde danificará a estanqueidade dos alimentos enlatados, com uma provável contaminação microbiológica dos alimentos.

Recomendo pessoalmente a utilização de autoclaves duplos, em que a embalagem ETP, TFS em folha-de-flandres é processada termicamente com vapor directo e a embalagem macia é processada termicamente com água. Esta opção evita a oxidação prematura das latas com ligeiro envernizamento externo, formação de manchas esbranquiçadas devido aos sais Ca e Mg dissolvidos na água, corrente galvânica que desprende o verniz externo e outras deficiências que se agravam quando se adiciona à água de processo o condensado dos tubos de vapor e o arrastamento corrosivo da caldeira.

Na distribuição de tubos de vapor em fábricas de conservas, recomenda-se a implementação de um sistema de retenção e retorno de condensado à sala da caldeira; com um colector principal, colectores, acumuladores, garrafas de retenção e bomba que o devolvem ao tanque de abastecimento de água, a fim de o reutilizar, aproveitando a sua energia térmica remanescente.

Além disso, os tubos que fornecem vapor para as autoclaves ou outro equipamento que o requeira, devem ser instalados com o desenho “pescoço de ganso”, que consiste em instalar os tubos de abastecimento na parte superior do tubo principal ou maior e depois até ao equipamento com um “U”, de modo a que o condensado mais pesado permaneça na parte inferior e no final seja retido numa garrafa com uma armadilha termodinâmica para o seu regresso à sala da caldeira.

Tendo em consideração que a maioria do equipamento e autoclaves das fábricas de conservas utilizam vapor para o tratamento térmico, o seu fornecimento deve ser suficiente e constante em libras de vapor/hora. Para este fim, recomenda-se o encaminhamento de um único tubo independente da sala da caldeira para a bancada da autoclave, que será chamado de pressurizado e deve manter sempre uma pressão manométrica entre 100 e 120 PSI. Quanto ao seu dimensionamento, tem de ser calculado de acordo com a sua área transversal em polegadas2, de acordo com o número de retortas projectadas no banco de retortas e o número de retortas que iniciarão o tratamento térmico programado ao mesmo tempo.

Avaliação das instalações no local e equilíbrio termodinâmico

A avaliação da fábrica e o equilíbrio termodinâmico no campo permitirão definir se a geração de vapor na sala da caldeira em lbs de vapor/hora, versus o seu consumo pelo equipamento periférico no pico de produção, bem como os pasteurizadores e autoclaves estão em equilíbrio, especialmente para verificar se existe vapor suficiente para completar satisfatoriamente os processos térmicos que proporcionam esterilidade comercial.

Nesta avaliação, deve ter-se em consideração que as autoclaves convencionais (AC), que utilizam vapor pressurizado directo nos seus processos, devem remover todo o ar do seu interior antes de começarem a contar o tempo efectivo do processo térmico, uma vez que o ar é um meio de aquecimento muito menos eficiente do que o vapor saturado, este procedimento operacional é conhecido como remoção de ar, ventilação ou ventilação e é nesta fase que se verifica o maior consumo de vapor na fábrica. Aqui deve ser tido em conta que nos 10 a 15 minutos que a ventilação dura numa autoclave convencional de cerca de 6 mt (20 pés), com uma entrada de vapor de 1 ¼ polegadas, até atingir 105 °C (221 °F), pode consumir aproximadamente 3500 lbs de vapor/h ou o mesmo que 100 BHP.

Este elevado consumo de vapor aplica-se também a outros sistemas termodinâmicos fechados, tais como pasteurizadores, fogões, branqueadores, etc., que têm de remover primeiro o ar no interior a fim de estabilizar as temperaturas do processo térmico programado.

A avaliação da fábrica e o equilíbrio termodinâmico in situ devem ser efectuados nas condições mais críticas, ou seja, com a fábrica de conservas a trabalhar com todas as suas linhas de produção e na capacidade máxima, neste cenário o consumo de vapor será maior e mais representativo.

Para o aquecimento de sistemas abertos tais como cisternas, piscinas, cubas, chaleiras, chaleiras, máquinas de lavar, etc., onde líquidos, molhos, alimentos ou materiais não entram em pressão, o consumo de vapor pode ser calculado de forma convencional; isto é aproximadamente 334750 BTU ou 345 lbs vapor/h (10 BHP) por 1 MT (2200 lbs), para levar a carga da temperatura ambiente a 100 °C (212 °F).

É também aconselhável efectuar uma avaliação dos tubos distribuídos na fábrica de conservas, considerando as suas áreas transversais em polegadas2 e as pressões de linha em PSI, pois pode haver uma boa produção e fornecimento de vapor às áreas de produção, mas se os tubos estiverem mal dimensionados, o seu fluxo ou caudal pode ser substancialmente limitado.

Normalmente, quando uma fábrica de conservas é expandida com novas linhas de produção, equipamento adicional e planeamento deficiente, pode-se verificar na avaliação da fábrica que existe um défice no fornecimento de vapor para realizar adequadamente os processos térmicos.

Sistema de Normalização e Ventilação da Bancada de Autoclave

Idealmente, na concepção e montagem do banco de autoclaves convencionais (AC) que processam termicamente alimentos enlatados de baixa acidez com vapor saturado sob pressão em recipientes metálicos, todos eles deveriam ser padronizados em termos de concepção, tamanho e sistema de ventilação. Neste cenário, o estudo da distribuição da temperatura de uma ou duas autoclaves pode validar o resto. Caso contrário, a validação do equipamento que fornece esterilidade comercial aos produtos enlatados deve ser efectuada independentemente ou em grupo.

Considerando que a eliminação de ar ou ventilação do interior de autoclaves convencionais (AC) é essencial para estabilizar as temperaturas de tratamento térmico desde o início, iremos agora detalhar os principais sistemas de ventilação descritos pela FDA (21CFR113.40), NFPA (B 26-L) e outros. Estas publicações mencionam também os tempos e temperaturas que os respiradouros devem permanecer abertos no início do processo térmico a fim de se obter uma boa distribuição de temperatura, mas não os mencionaremos aqui uma vez que a autoridade do processo terá de os definir nos estudos de validação.

Os respiradouros são grandes perfurações que saem das autoclaves com tubos, onde são instaladas válvulas de porta ou de fluxo aberto para controlar a remoção de ar.

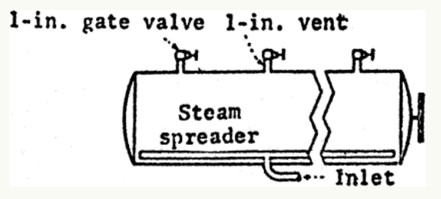

Ventilação de autoclaves horizontais. (A) Ventilação através de múltiplas aberturas de 1″ polegadas (2,5 cm) que descarregam directamente para a atmosfera.

Este desenho é invulgar nas fábricas de conservas, uma vez que têm demasiadas válvulas de comporta para manusear. Têm um respiradouro de 2,5 cm (1″ polegada) para cada 1,52 metros (5 pés) de comprimento da autoclave, equipados com uma válvula de porta ou torneira que descarrega para a atmosfera, os respiradouros localizados nas extremidades não mais de 76 cm (2,5 pés) de onde começa e termina a retorta.

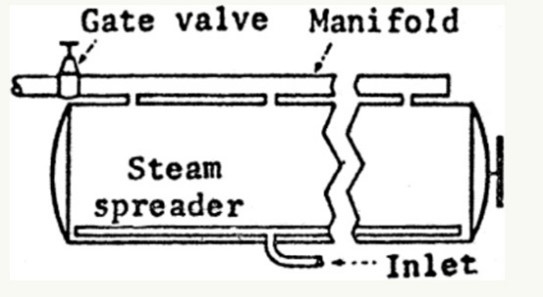

Ventilação de autoclaves horizontais. (B) Ventilação através de múltiplos respiradouros de 1″ polegada (2,5 cm) que descarregam através de um colector para a atmosfera.

Este desenho é o mais utilizado nas fábricas de conservas, uma vez que tem uma grande capacidade e é muito eficiente para a remoção inicial de ar no processo térmico. Têm uma abertura de 2,5 cm para cada 1,52 metros de comprimento da autoclave; e aberturas para

não mais de 2,5 pés (76 centímetros) das extremidades da retorta. Tamanho do colector: para réplicas com menos de 4,6 metros de comprimento, 2 ½” polegadas (6,4 centímetros); para réplicas de 4,6 metros e mais longas, 7,6 centímetros.

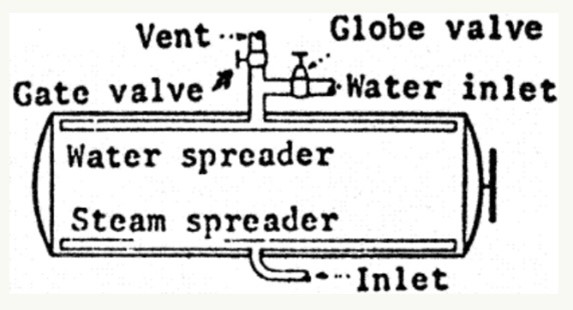

Ventilação de autoclaves horizontais. (C) Ventilação através dos tubos difusores de água utilizados na fase de arrefecimento das latas.

Tamanho da válvula de ventilação e de porta: para réplicas com menos de 4,6 metros de comprimento, 2 polegadas (5,1 centímetros); para réplicas com 4,6 metros e mais, 2 ½” polegadas (6,4 centímetros).

Tamanho do espalhador de água: para autoclaves com menos de 4,6 metros de comprimento, 1 ½” polegadas (3,8 centimetros); para autoclaves de 4,6 metros e mais longo, 5,1 centímetros. O número de orifícios deve ser tal que a sua área transversal total seja aproximadamente igual à área da secção transversal da entrada do tubo de ventilação.

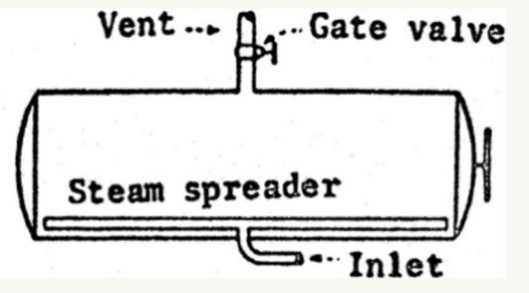

Ventilação de autoclaves horizontais. (D) Ventilação através de um único respiradouro de 2 polegadas (6,4 cm) ½” superior. As autoclaves não devem exceder 4,6 metros (15 pés) de comprimento.

Têm uma ventilação de 2 polegadas (6,4 centímetros) ½” equipada com uma válvula de porta de 2 polegadas (6,4 centímetros) e localizada a 2 pés (61 centímetros) do centro da retorta.

Ventilação de autoclaves verticais. (E) Ventilação através de uma ventilação de 1 ½” polegada (3,8 cm).

Ter um tubo de drenagem de 1 ½” polegada (3,8 cm) equipado com uma válvula de comporta de 1 ½” polegada (3,8 cm) e com não mais de 6 pés (1,8 metros) de tubo de 1 ½” polegada (3,8 cm) para além da válvula antes de descarregar para o ambiente ou para um colector.

Ventilação de autoclaves verticais. (F) Ventilação através de um único lado de 2,5 cm (1″ polegada) ou respiradouro superior.

Têm uma abertura de 1″ polegada (2,5 cm) na tampa ou no lado de cima, equipada com uma válvula de comporta de 1″ polegada (2,5 cm) e descarga directamente para a atmosfera, para um colector ou colector.

Ventilação de autoclaves verticais. (G) Ventilação sem caixa através de um ventilador ou dreno que se encontra no fundo da autoclave.

(A) VENTOS

Estas autoclaves não têm carros ou cestos, uma vez que as latas caem directamente no interior da autoclave, que é enchida com água para amortecer a queda. Quando a carga está completa, a água é descarregada e o processo térmico começa. O distribuidor de vapor está localizado na parte superior da autoclave e a ventilação é assegurada pelo dreno localizado na parte inferior.

É evidente que podem ser utilizados outros desenhos ou sistemas de ventilação para além dos descritos neste artigo, mas a instalação de processamento deve ter provas tangíveis em arquivo, com estudos de distribuição de temperatura efectuados por uma autoridade de processo, para demonstrar que existe uma remoção de ar adequada do interior da autoclave antes do início do tratamento térmico programado.

Considerando que neste artigo não conseguimos clarificar conceitos importantes na normalização de autoclaves convencionais (CA), tais como instrumentação, equipamento, procedimentos obrigatórios e outros tópicos, tratá-los-emos num capítulo posterior.

Quaisquer questões sobre a normalização do banco de autoclave, incluindo a concepção e montagem, podem ser abordadas através da Mundolatas.

0 Comments