Préparé par : Carlos Herrera Alfaro ; ingénieur des pêches spécialisé dans la transformation des aliments en conserve en République fédérale d’Allemagne KIN e.V.

Date et lieu : Guayaquil, 25 novembre 2022

La normalisation des conserveries, ainsi que des équipements impliqués dans le traitement thermique des conserves faiblement acides (LACF) et des conserves acidifiées, doit être effectuée conformément aux recommandations du 21CFR113.Selon la norme 21CFR113.40 de la Food and Drug Administration (FDA), de la National Food Processors Association (NFPA) et d’autres organisations, qui s’efforcent d’assurer l’efficacité des procédés thermiques pour atteindre la létalité microbiologique dans la production de conserves, le but ultime est de garantir que les aliments en conserve atteignent des niveaux fiables de stérilité commerciale, que la FDA et l’USDA définissent comme l’état atteint dans un aliment en conserve par l’application de chaleur pour produire un produit exempt de micro-organismes capables de se reproduire dans l’aliment dans des conditions normales de stockage commercial et de distribution sans réfrigération.

La production d’aliments en conserve dépend d’un certain nombre de processus opérationnels visant à garantir la sécurité alimentaire. La principale préoccupation en matière de santé publique est le risque de formation de toxine botulique, principalement dans les aliments peu acides. Cette toxine, qui peut être fatale pour le consommateur, est produite par Clostridium botulinum, un micro-organisme sporulé résistant à la chaleur, qui est utilisé comme référence ou cible dans les études de validation thermique (HACCP), où sa destruction doit être démontrée de manière fiable par un processus thermique programmé ou établi par une autorité de processus.

Pour qu’un processus programmé en termes de durée et de température soit efficace dans sa tâche d’obtention d’une stérilité commerciale adéquate, les installations et équipements de traitement utilisés, tels que les pasteurisateurs, les autoclaves à vapeur conventionnels, l’eau noyée, l’eau pulvérisée, la cascade, la surpression, etc, doivent être correctement conçues et normalisées, de manière à obtenir une bonne répartition de la température lors du traitement thermique et à garantir ainsi que toutes les boîtes traitées à la chaleur, quel que soit leur emplacement dans l’équipement ou le milieu chauffant, atteignent la létalité microbiologique calculée ; pour ce faire, il convient de garantir que l’installation dispose d’un approvisionnement suffisant et de bonne qualité en fournitures telles que la vapeur (lb vapeur/h), l’air comprimé (CFM), l’eau, l’énergie électrique, etc.

Considérations relatives à l’équipement adéquat des conserveries

Les conserveries qui utilisent des récipients métalliques pour la fabrication de leurs produits utilisent principalement des autoclaves statiques conventionnels, discontinus (AC), qui utilisent de la vapeur directe sous pression pour leurs processus de pasteurisation ou de stérilisation. La pression manométrique de la vapeur saturée correspond ici à une température fixée en fonction de l’altitude à laquelle l’installation est située. Par exemple, au niveau de la mer, un autoclave chauffé à 120 °C (248 °F) enregistrera une pression manométrique de 14,1 PSI et à 1219 mètres (4000 pieds) au-dessus du niveau de la mer, à la même température, la pression manométrique de l’autoclave enregistrera une pression de 16 PSI.

En raison de la longueur du sujet et afin de rendre cet article plus didactique, nous ne traiterons dorénavant que de la normalisation des conserveries qui utilisent ces types d’autoclaves conventionnels (AC).

Les conserveries peuvent désormais être équipées d’autoclaves à surpression pour traiter thermiquement leurs conserves et simultanément d’autres emballages souples, tels que les sachets, les bocaux, le plastique, le carton, etc. Cet équipement utilise généralement de l’eau atomisée, en cascade ou inondée et la différence avec les équipements conventionnels est que les pressions à l’intérieur de l’équipement peuvent être plus élevées, par exemple à 120°C (248°F) elles peuvent atteindre 28 PSI, cette condition empêche les emballages souples dans le traitement thermique de se déformer, de gonfler excessivement, d’éclater ou d’étirer leurs joints, ce qui endommagerait plus tard l’étanchéité de la conserve, avec une contamination microbiologique probable de l’aliment.

Je recommande personnellement l’utilisation d’autoclaves doubles, où les emballages en fer-blanc ETP, TFS sont traités thermiquement à la vapeur directe et les emballages souples sont traités thermiquement à l’eau. Cette option permet d’éviter l’oxydation prématurée des boîtes avec un léger vernissage externe, la formation de taches blanchâtres dues aux sels de Ca et de Mg dissous dans l’eau, le courant galvanique qui détache le vernis externe et d’autres défauts qui s’aggravent lorsque les condensats des conduites de vapeur et les résidus corrosifs de la chaudière s’ajoutent à l’eau de traitement.

Dans la distribution des conduites de vapeur des conserveries, il est recommandé de mettre en place un système de rétention et de retour des condensats vers la chaufferie, avec un collecteur principal, des purgeurs, des accumulateurs, des bouteilles de rétention et une pompe qui les renvoient vers le réservoir d’alimentation en eau, afin de les réutiliser en profitant de l’énergie thermique restante.

En outre, les tuyaux qui alimentent en vapeur les autoclaves ou d’autres équipements qui en ont besoin doivent être installés selon la conception du « col de cygne », qui consiste à installer les tuyaux d’alimentation au sommet du tuyau principal ou d’un tuyau plus large, puis à descendre vers l’équipement en formant un « U », de telle sorte que le condensat le plus lourd reste en bas et qu’à la fin il soit retenu dans une bouteille munie d’un piège thermodynamique pour son retour à la chaufferie.

Étant donné que la plupart des équipements et des autoclaves des conserveries utilisent de la vapeur pour le traitement thermique, leur approvisionnement doit être suffisant et constant en livres de vapeur/heure. Pour ce faire, il est recommandé d’acheminer une seule conduite indépendante depuis la chaufferie jusqu’au banc de l’autoclave, qui est dit pressurisé et doit maintenir en permanence une pression manométrique comprise entre 100 et 120 PSI. Quant à son dimensionnement, il doit être calculé en fonction de sa section transversale en pouces2, du nombre d’autoclaves projetés dans la banque d’autoclaves et du nombre d’autoclaves qui commenceront le traitement thermique programmé simultanément au même moment.

Évaluation de l’installation sur site et bilan thermodynamique

L’évaluation de l’installation et le bilan thermodynamique sur le terrain permettront de définir si la production de vapeur dans la chaufferie en livres de vapeur/heure, par rapport à sa consommation par l’équipement périphérique en période de production maximale, ainsi que par les pasteurisateurs et les autoclaves, est équilibrée, en particulier pour vérifier s’il y a suffisamment de vapeur disponible pour achever de manière satisfaisante les processus thermiques qui assurent la stérilité commerciale.

Dans cette évaluation, il faut tenir compte du fait que les autoclaves conventionnels (AC), qui utilisent de la vapeur sous pression directe dans leurs processus, doivent éliminer tout l’air de leur intérieur avant de commencer à compter le temps effectif du processus thermique, car l’air est un moyen de chauffage beaucoup moins efficace que la vapeur saturée ; cette procédure opérationnelle est connue sous le nom d’élimination de l’air, de ventilation ou d’aération et c’est à ce stade que la consommation de vapeur la plus importante est réalisée dans l’installation. Il faut tenir compte du fait que pendant les 10 à 15 minutes que dure la ventilation dans un autoclave conventionnel d’environ 6 mt (20 Feet), avec une entrée de vapeur de 1 ¼ pouce, jusqu’à ce qu’il atteigne 105 °C (221 °F), il peut consommer environ 3500 lbs de vapeur/h ou l’équivalent de 100 BHP.

Cette consommation élevée de vapeur s’applique également à d’autres systèmes thermodynamiques fermés, tels que les pasteurisateurs, les cuiseurs, les blanchisseurs, etc., qui doivent d’abord éliminer l’air à l’intérieur afin de stabiliser les températures du processus thermique programmé.

L’évaluation de l’installation et le bilan thermodynamique in situ doivent être effectués dans les conditions les plus critiques, c’est-à-dire lorsque la conserverie fonctionne avec toutes ses lignes de production et à sa capacité maximale ; dans ce scénario, la consommation de vapeur sera plus importante et plus représentative.

Pour le chauffage de systèmes ouverts tels que citernes, piscines, cuves, marmites, bouilloires, machines à laver, etc., où les liquides, sauces, aliments ou matériaux ne sont pas mis sous pression, la consommation de vapeur peut être calculée de manière conventionnelle ; il s’agit d’environ 334750 BTU ou 345 lbs de vapeur/h (10 BHP) par 1 MT (2200 lbs), pour porter la charge de température ambiante à 100 °C (212 °F).

Il est également conseillé d’effectuer une évaluation des tuyaux distribués dans l’usine de conserves, en tenant compte de leur section en pouces2 et des pressions de ligne en PSI, car il peut y avoir une bonne production et une bonne alimentation en vapeur des zones de production, mais si les tuyaux sont mal dimensionnés, leur débit ou leur vitesse d’écoulement peut être considérablement réduit.

En général, lorsqu’une conserverie s’agrandit avec de nouvelles lignes de production, des équipements supplémentaires et une mauvaise planification, l’évaluation de l’usine permet de vérifier qu’il y a un déficit dans l’approvisionnement en vapeur pour effectuer correctement les processus thermiques.

Système de normalisation et de ventilation du banc d’autoclave

Idéalement, lors de la conception et de l’assemblage de la banque d’autoclaves conventionnels (AC) qui traitent thermiquement les aliments en conserve peu acides avec de la vapeur saturée sous pression dans des conteneurs métalliques, tous les autoclaves devraient être standardisés en termes de conception, de taille et de système de ventilation. Dans ce scénario, l’étude de la distribution de la température d’un ou deux autoclaves peut valider le reste. Si ce n’est pas le cas, la validation de l’équipement assurant la stérilité commerciale des produits en conserve doit être effectuée indépendamment ou en groupe.

Considérant que l’élimination de l’air ou la ventilation de l’intérieur des autoclaves conventionnels (AC) est essentielle pour stabiliser les températures de traitement thermique dès le début, nous allons maintenant détailler les principaux systèmes de ventilation décrits par la FDA (21CFR113.40), la NFPA (B 26-L) et d’autres. Ces publications mentionnent également les durées et les températures auxquelles les évents doivent rester ouverts au début du processus thermique afin d’obtenir une bonne distribution de la température, mais nous ne les mentionnerons pas ici car l’autorité responsable du processus devra les définir dans les études de validation.

Les évents sont de grandes perforations sortant des autoclaves avec des tubes, où des vannes à opercule ou à flux ouvert sont installées pour contrôler l’évacuation de l’air.

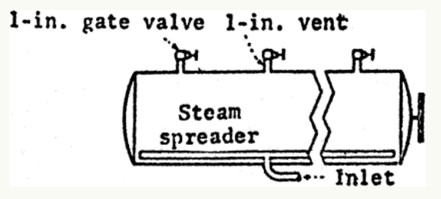

Ventilation des autoclaves horizontaux. (A) Ventilation par plusieurs évents de 2,5 cm (1 pouce) se déversant directement dans l’atmosphère.

Cette conception n’est pas courante dans les conserveries, car elles ont trop de robinets-vannes à gérer. Ils disposent d’un évent de 2,5 centimètres par 1,52 mètre de longueur de l’autoclave, équipé d’un robinet-vanne ou d’un robinet d’arrêt qui se déverse dans l’atmosphère, les évents étant situés aux extrémités à une distance maximale de 76 centimètres du début et de la fin de l’autoclave.

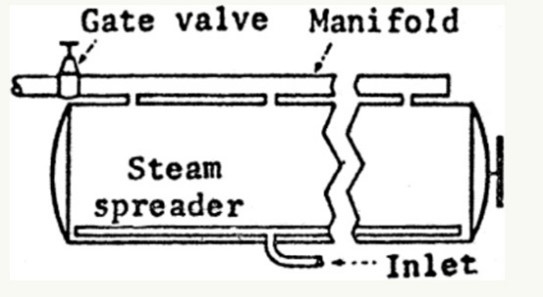

Ventilation des autoclaves horizontaux. (B) Ventilation par plusieurs évents de 2,5 cm (1″ pouce) se déversant dans l’atmosphère par l’intermédiaire d’un collecteur.

Ce modèle est le plus couramment utilisé dans les conserveries, car il a une grande capacité et est très efficace pour l’élimination initiale de l’air dans le processus thermique. Ils ont un évent de 2,5 cm pour chaque 1,52 mètre de longueur de l’autoclave ; et des évents pour

pas à plus de 2,5 pieds (76 centimètres) des extrémités de la cornue. Taille du collecteur : pour les autoclaves de moins de 4,6 mètres de long, 2 ½ » pouces (6,4 centimètres) ; pour les autoclaves de 4,6 mètres de long et plus, 3″ pouces (7,6 centimètres).

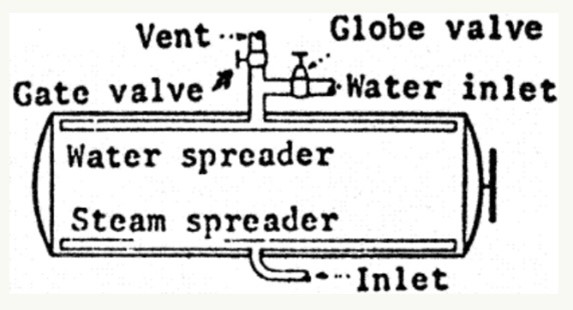

Ventilation des autoclaves horizontaux. (C) Ventilation à travers les tubes d’épandage d’eau utilisés dans l’étape de refroidissement des boîtes.

Taille de l’évent et du robinet-vanne : pour les autoclaves de moins de 4,6 mètres de long, 5,1 centimètres (2 pouces) ; pour les autoclaves de 4,6 mètres de long et plus, 6,4 centimètres (2 ½ pouces).

Taille de l’épandeur d’eau : pour les autoclaves de moins de 4,6 mètres de long, 3,8 centimètres ; pour les autoclaves de 4,6 mètres de long et plus, 5,1 centimètres. Le nombre de trous doit être tel que leur section totale soit approximativement égale à la section de l’entrée du tuyau d’évent.

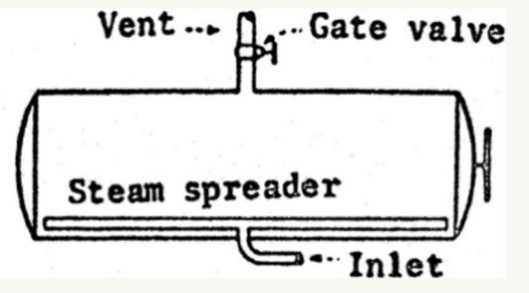

Ventilation des autoclaves horizontaux. (D) Ventilation par un seul évent supérieur de 2 ½ » pouces (6,4 centimètres). Les autoclaves ne doivent pas dépasser 4,6 mètres de long.

Ils disposent d’un évent de 2 ½ » pouces (6,4 centimètres) équipé d’un robinet-vanne de 2 ½ » pouces (6,4 centimètres) et situé à 2 pieds (61 centimètres) du centre de l’autoclave.

Ventilation des autoclaves verticaux. (E) Ventilation par un évent de 1 ½ » pouce (3,8 cm).

Disposer d’un tuyau d’évacuation de 1 ½ » pouce (3,8 cm) équipé d’un robinet-vanne de 1 ½ » pouce (3,8 cm) et d’un tuyau de 1 ½ » pouce (3,8 cm) d’une longueur maximale de 6 pieds (1,8 mètre) au-delà du robinet avant d’évacuer l’eau dans l’environnement ou dans un collecteur.

Ventilation des autoclaves verticaux. (F) Ventilation par un seul évent latéral ou supérieur de 2,5 cm (1 pouce).

Ils sont dotés d’un évent de 2,5 cm dans le couvercle ou sur la face supérieure, équipé d’un robinet-vanne de 2,5 cm et se déchargent directement dans l’atmosphère, dans un collecteur ou dans une tubulure.

Ventilation des autoclaves verticaux. (G) Ventilation sans casier par un évent ou un drain situé au fond de l’autoclave.

(A) ÉVENTS

Ces autoclaves n’ont pas de chariots ou de paniers, car les boîtes tombent directement à l’intérieur de l’autoclave, qui est rempli d’eau pour amortir la chute. Lorsque le chargement est terminé, l’eau est déchargée et le processus thermique commence. Le distributeur de vapeur est situé en haut de l’autoclave et la ventilation est assurée par le drain situé en bas.

Il est évident que d’autres conceptions ou systèmes de ventilation que ceux décrits dans cet article peuvent être utilisés, mais l’usine de transformation doit disposer de preuves tangibles, avec des études de distribution de la température réalisées par une autorité de traitement, pour démontrer que l’élimination de l’air à l’intérieur de l’autoclave est suffisante avant le début du traitement thermique programmé.

Étant donné que nous n’avons pas pu clarifier dans cet article des concepts importants pour la normalisation des autoclaves conventionnels (CA), tels que l’instrumentation, l’équipement, les procédures obligatoires et d’autres sujets, nous les aborderons dans un chapitre ultérieur.

Toutes les questions relatives à la normalisation du banc autoclave, y compris la conception et l’assemblage, peuvent être adressées à Mundolatas.

0 commentaires