Preparato da: Carlos Herrera Alfaro; ingegnere ittico specializzato nella lavorazione di conserve alimentari nella Repubblica Federale di Germania KIN e.V.

Data e luogo: Guayaquil, 25 novembre 2022

La standardizzazione degli impianti di inscatolamento e delle attrezzature coinvolte nel trattamento termico delle conserve a bassa acidità (LACF) e delle conserve acidificate deve essere effettuata in conformità con le raccomandazioni della 21CFR113.40 della Food and Drug Administration (FDA), della National Food Processors Association (NFPA) e di altre organizzazioni, che si adoperano per l’efficacia dei processi termici al fine di ottenere la letalità microbiologica nella produzione conserviera, l’obiettivo finale è quello di garantire che gli alimenti in scatola raggiungano livelli affidabili di Sterilità Commerciale, che la FDA e l’USDA definiscono come la condizione raggiunta in un alimento in scatola dall’applicazione di calore per produrre un prodotto privo di microrganismi in grado di riprodursi nell’alimento nelle normali condizioni di conservazione e distribuzione commerciale senza refrigerazione.

La produzione di conserve alimentari dipende da una serie di processi operativi volti a garantire la sicurezza alimentare e la principale preoccupazione per la salute pubblica è il rischio di formazione della tossina botulinica, soprattutto negli alimenti a bassa acidità. Questa tossina può essere fatale per il consumatore ed è prodotta dal Clostridium botulinum, un microrganismo sporulato resistente al calore, che viene utilizzato come riferimento o bersaglio negli studi di validazione termica (HACCP), dove la sua distruzione deve essere dimostrata in modo affidabile da un processo termico programmato o stabilito da un’autorità di processo.

Affinché un processo a tempo e temperatura programmati sia efficiente nel suo compito di raggiungere una corretta sterilità commerciale, gli impianti e le attrezzature di trattamento utilizzate, come pastorizzatori, autoclavi a vapore convenzionali, acqua allagata, acqua nebulizzata, cascata, sovrapressione, ecc. devono essere correttamente progettati e standardizzati per ottenere una buona distribuzione della temperatura nel trattamento termico, in modo da garantire che tutte le lattine trattate con il calore, indipendentemente dalla loro posizione nell’attrezzatura o nel mezzo di riscaldamento, raggiungano una corretta sterilità commerciale, devono essere progettati e standardizzati correttamente, in modo da ottenere una buona distribuzione della temperatura nel trattamento termico e garantire così che tutte le lattine trattate con il calore, indipendentemente dalla loro posizione nell’apparecchiatura o nel mezzo di riscaldamento, raggiungano la letalità microbiologica calcolata; per ottenere quest’ultima, deve essere garantita la presenza nell’impianto di forniture sufficienti e di buona qualità, come vapore (lbs vapore/h), aria compressa (CFM), acqua, energia elettrica, ecc.

Considerazioni sul corretto equipaggiamento delle conserve

Le aziende conserviere che utilizzano contenitori metallici per la produzione dei loro prodotti utilizzano principalmente autoclavi statiche convenzionali e discontinue (AC), che utilizzano vapore diretto sotto pressione per i processi di pastorizzazione o sterilizzazione. In questo caso, la pressione relativa del vapore saturo corrisponde a una temperatura impostata in base all’altitudine in cui si trova l’impianto; ad esempio, a livello del mare un’autoclave che si riscalda a 120 °C (248 °F) registrerà un manometro di 14,1 PSI, mentre a 1219 metri (4000 piedi) di altitudine, alla stessa temperatura, il manometro dell’autoclave registrerà 16 PSI.

Data la lunghezza dell’argomento e per rendere questo articolo più didattico, d’ora in poi ci occuperemo solo della standardizzazione degli impianti di inscatolamento che utilizzano questi tipi di autoclavi convenzionali (AC).

Gli impianti di inscatolamento possono ora essere dotati di autoclavi a sovrapressione per il trattamento termico delle conserve e contemporaneamente di altri imballaggi morbidi, come buste, barattoli, plastica, cartone, ecc. Di solito questa apparecchiatura utilizza acqua nebulizzata, a cascata o allagata e la differenza con quelle convenzionali è che le pressioni all’interno dell’apparecchiatura possono essere più elevate, ad esempio a 120°C (248°F) possono raggiungere i 28 PSI; questa condizione impedisce che le confezioni morbide nel trattamento termico si deformino, si gonfino eccessivamente, scoppino o stirino le loro guarnizioni, cosa che in seguito danneggerebbe l’ermeticità del cibo in scatola, con una probabile contaminazione microbiologica dell’alimento.

Personalmente consiglio l’uso di autoclavi doppie, in cui le confezioni in banda stagnata ETP e TFS vengono trattate termicamente con vapore diretto e le confezioni morbide con acqua. Questa opzione evita l’ossidazione prematura dei barattoli con leggera verniciatura esterna, la formazione di macchie biancastre dovute ai sali di Ca e Mg disciolti nell’acqua, la corrente galvanica che stacca la vernice esterna e altri difetti che si aggravano quando all’acqua di processo si aggiungono la condensa delle tubature del vapore e il carry-over corrosivo della caldaia.

Nella distribuzione delle tubazioni del vapore negli stabilimenti conservieri, si raccomanda di implementare un sistema di ritenzione e ritorno della condensa al locale caldaia; con un collettore principale, sifoni, accumulatori, bottiglie di ritenzione e pompa che la riportano al serbatoio di alimentazione dell’acqua, al fine di riutilizzarla sfruttando la sua energia termica residua.

Inoltre, le tubazioni che forniscono vapore alle autoclavi o ad altre apparecchiature che lo richiedono, devono essere installate con il sistema del “collo d’oca”, che consiste nell’installare le tubazioni di alimentazione in cima alla tubazione principale o più grande e poi scendere verso le apparecchiature con una “U”, in modo tale che la condensa più pesante rimanga in basso e alla fine venga trattenuta in una bottiglia con una trappola termodinamica per il suo ritorno al locale caldaia.

Considerando che la maggior parte delle apparecchiature e delle autoclavi presenti nelle conserve utilizzano il vapore per il trattamento termico, la loro fornitura deve essere sufficiente e costante in libbre di vapore/ora. A tal fine, si consiglia di far passare un’unica tubazione indipendente dal locale caldaia al banco dell’autoclave, che viene definita pressurizzata e deve mantenere sempre una pressione relativa compresa tra 100 e 120 PSI. Per quanto riguarda il suo dimensionamento, deve essere calcolato in base alla sua sezione trasversale in pollici2, in base al numero di storte previste nel banco di storte e al numero di storte che inizieranno contemporaneamente il trattamento termico programmato.

Valutazione dell’impianto e bilancio termodinamico in loco

La valutazione dell’impianto e il bilancio termodinamico in campo consentiranno di definire se la generazione di vapore nel locale caldaia, in libbre di vapore/ora, rispetto al suo consumo da parte delle apparecchiature periferiche nei picchi di produzione, nonché dei pastorizzatori e delle autoclavi, sono in equilibrio, soprattutto per verificare se c’è abbastanza vapore disponibile per completare in modo soddisfacente i processi termici che garantiscono la sterilità commerciale.

In questa valutazione, occorre considerare che le autoclavi convenzionali (AC), che utilizzano vapore pressurizzato diretto nei loro processi, devono rimuovere tutta l’aria dal loro interno prima di iniziare a contare il tempo effettivo del processo termico, poiché l’aria è un mezzo di riscaldamento molto meno efficiente del vapore saturo; questa procedura operativa è nota come rimozione dell’aria, ventilazione o sfiato ed è in questa fase che si verifica il maggior consumo di vapore nell’impianto. A questo proposito si deve considerare che nei 10-15 minuti che durano la ventilazione in un’autoclave convenzionale di circa 6 metri (20 piedi), con un ingresso del vapore di 1 ¼ di pollice, fino al raggiungimento di 105 °C (221 °F), si possono consumare circa 3500 libbre di vapore/h, pari a 100 BHP.

Questo elevato consumo di vapore si applica anche ad altri sistemi termodinamici chiusi, come pastorizzatori, cuocitori, sbollentatori e così via, che devono prima rimuovere l’aria all’interno per stabilizzare le temperature del processo termico programmato.

La valutazione dell’impianto e il bilancio termodinamico in situ devono essere eseguiti nella condizione più critica, cioè con il conservificio in funzione con tutte le sue linee di produzione e alla massima capacità; in questo scenario il consumo di vapore sarà maggiore e più rappresentativo.

Per il riscaldamento di sistemi aperti come cisterne, piscine, tinozze, bollitori, lavatrici, ecc. dove liquidi, salse, alimenti o materiali non vanno in pressione, il consumo di vapore può essere calcolato in modo convenzionale; si tratta di circa 334750 BTU o 345 lbs di vapore/h (10 BHP) per 1 MT (2200 lbs), per portare il carico di temperatura ambiente a 100 °C (212 °F).

È inoltre consigliabile effettuare una valutazione delle tubazioni distribuite nell’impianto di inscatolamento, considerando le loro aree di sezione trasversale in pollici2 e le pressioni di linea in PSI, in quanto può esserci una buona produzione e fornitura di vapore alle aree di produzione, ma se le tubazioni sono mal dimensionate, il loro flusso o la loro portata possono essere sostanzialmente limitati.

Di solito, quando un’azienda conserviera viene ampliata con nuove linee di produzione, attrezzature aggiuntive e una scarsa pianificazione, si può verificare nella valutazione dell’impianto che c’è un deficit nella fornitura di vapore per svolgere correttamente i processi termici.

Sistema di standardizzazione e sfiato del banco autoclave

Idealmente, nella progettazione e nell’assemblaggio del banco di autoclavi convenzionali (AC) che trattano termicamente conserve a bassa acidità con vapore saturo sotto pressione in contenitori metallici, esse dovrebbero essere tutte standardizzate in termini di progettazione, dimensioni e sistema di sfiato. In questo scenario, lo studio della distribuzione della temperatura di una o due autoclavi può convalidare le altre. In caso contrario, la convalida delle apparecchiature che garantiscono la sterilità commerciale dei prodotti in scatola deve essere effettuata in modo indipendente o in gruppo.

Considerando che l’eliminazione dell’aria o lo sfiato dall’interno delle autoclavi convenzionali (AC) è essenziale per stabilizzare le temperature del trattamento termico fin dall’inizio, illustreremo i principali sistemi di ventilazione descritti dalla FDA (21CFR113.40), dalla NFPA (B 26-L) e da altri. Queste pubblicazioni menzionano anche i tempi e le temperature in cui gli sfiati devono rimanere aperti all’inizio del processo termico per ottenere una buona distribuzione della temperatura, ma non li menzioneremo in questa sede poiché l’autorità di processo dovrà definirli negli studi di convalida.

Gli sfiatatoi sono grandi perforazioni che escono dalle autoclavi con tubi, in cui sono inserite valvole a saracinesca o a flusso aperto per controllare la rimozione dell’aria.

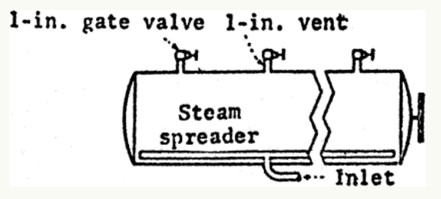

Sfiato di autoclavi orizzontali. (A) Ventilazione attraverso bocchette multiple da 1″ (2,5 cm) che scaricano direttamente nell’atmosfera.

Questo design è poco diffuso negli impianti di inscatolamento, che hanno un numero eccessivo di valvole a saracinesca da gestire. Hanno uno sfiato da 1″ pollice (2,5 cm) per ogni 5 piedi (1,52 metri) di lunghezza della storta, dotato di una valvola a saracinesca o di un rubinetto di arresto che scarica nell’atmosfera; gli sfiati sono situati alle estremità a non più di 2,5 piedi (76 cm) dal punto in cui la storta inizia e finisce.

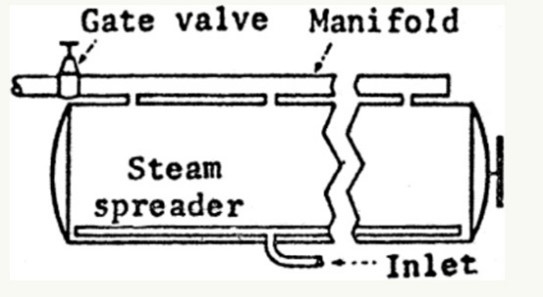

Sfiato di autoclavi orizzontali. (B) Ventilazione attraverso bocchette multiple da 1″ (2,5 cm) che scaricano nell’atmosfera attraverso un collettore.

Questo design è il più utilizzato negli impianti di inscatolamento, in quanto ha una grande capacità ed è molto efficiente per la rimozione iniziale dell’aria nel processo termico. Dispongono di uno sfiato da 1″ pollice (2,5 cm) per ogni 5 piedi (1,52 metri) di lunghezza dell’autoclave; e di sfiati per

non più di 2,5 piedi (76 centimetri) dalle estremità della storta. Dimensioni del collettore: per le storte di lunghezza inferiore a 4,6 metri (15 piedi), 2 ½” pollici (6,4 centimetri); per le storte di lunghezza pari o superiore a 4,6 metri (15 piedi), 3″ pollici (7,6 centimetri).

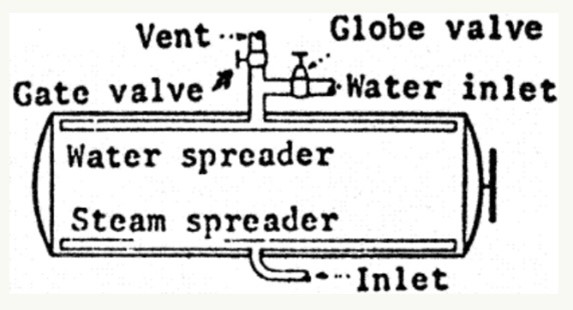

Sfiato di autoclavi orizzontali. (C) Ventilazione attraverso i tubi spargitori d’acqua utilizzati nella fase di raffreddamento delle lattine.

Dimensioni della valvola di sfiato e della saracinesca: per le storte di lunghezza inferiore a 4,6 metri (15 piedi), 2″ pollici (5,1 centimetri); per le storte di lunghezza pari o superiore a 4,6 metri (15 piedi), 2½” pollici (6,4 centimetri).

Dimensioni dello spargitore d’acqua: per autoclavi di lunghezza inferiore a 4,6 metri, 3,8 centimetri; per autoclavi di lunghezza pari o superiore a 4,6 metri, 5,1 centimetri. Il numero di fori deve essere tale che la loro sezione trasversale totale sia approssimativamente uguale alla sezione trasversale dell’ingresso del tubo di sfiato.

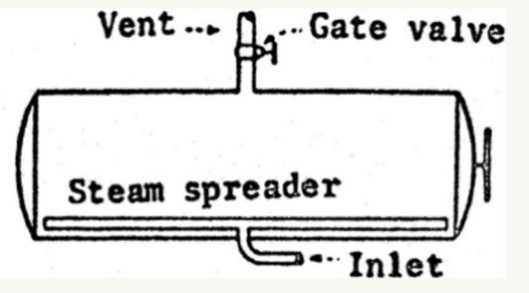

Sfiato di autoclavi orizzontali. (D) Ventilazione attraverso un singolo sfiato superiore da 2 ½” pollici (6,4 centimetri). Le autoclavi non devono superare i 4,6 metri di lunghezza.

Hanno uno sfiato da 2 ½” pollici (6,4 centimetri) dotato di una saracinesca da 2 ½” pollici (6,4 centimetri) e situato a 2 piedi (61 centimetri) dal centro della storta.

Sfiato delle autoclavi verticali. (E) Ventilazione attraverso una finestra da 1 pollice e mezzo (3,8 centimetri).

Disporre di un tubo di scarico da 1½” pollici (3,8 cm) dotato di una valvola a saracinesca da 1½” pollici (3,8 cm) e con non più di 6 piedi (1,8 metri) di tubo da 1½” pollici (3,8 cm) oltre la valvola prima di scaricare nell’ambiente o in un collettore.

Sfiato delle autoclavi verticali. (F) Ventilazione attraverso un singolo sfiato laterale o superiore da 2,5 cm (1″).

Hanno uno sfiato da 1″ pollici (2,5 cm) nel coperchio o sul lato superiore, dotato di una valvola a saracinesca da 1″ pollici (2,5 cm) e scaricano direttamente nell’atmosfera, in un collettore o in un collettore.

Sfiato delle autoclavi verticali. (G) Ventilazione senza celle attraverso uno sfiato o uno scarico situato sul fondo dell’autoclave.

(A) VENTI

Queste autoclavi non dispongono di vagoni o cestelli, in quanto i barattoli cadono direttamente all’interno dell’autoclave, che è riempita d’acqua per attutire la caduta. Quando il carico è completo, l’acqua viene scaricata e inizia il processo termico. Il distributore di vapore si trova nella parte superiore dell’autoclave e la ventilazione è assicurata dallo scarico situato nella parte inferiore.

È chiaro che si possono usare progetti o sistemi di ventilazione diversi da quelli descritti in questo articolo, ma l’impianto di lavorazione dovrebbe avere prove tangibili, con studi sulla distribuzione della temperatura eseguiti da un’autorità di processo, per dimostrare che c’è un’adeguata rimozione dell’aria dall’interno dell’autoclave prima dell’inizio del trattamento termico programmato.

Dato che in questo articolo non siamo riusciti a chiarire concetti importanti per la standardizzazione delle autoclavi convenzionali (CA), come la strumentazione, le attrezzature, le procedure obbligatorie e altri argomenti, li tratteremo in un capitolo successivo.

Qualsiasi domanda sulla standardizzazione del banco autoclave, compresi la progettazione e il montaggio, può essere rivolta a Mundolatas.

0 Comments