Виды пробойников, используемых в металлообработке в металлообрабатывающей промышленности, их проектирование и ремонт.

ВИДЫ ВВОДНЫХ ПУАНСОНОВ

Во всех штампов, используемых в металлографической промышленности, есть один или несколько видов штампов среди ее компонентов. Внутри матрицы пуансон зажимается в пластине держателя пуансона, и его функция заключается в сочетании с лезвием — или резаком — и формировании колпачков — или другого элемента — из полосы жести, которая поперечно подается на пресс, на котором она монтируется.

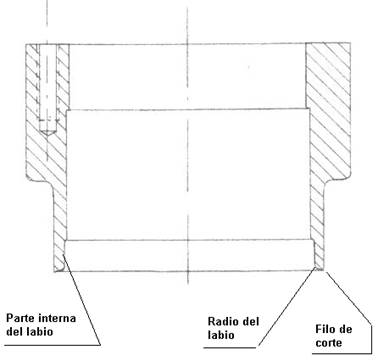

Различные типы ударов являются одной из самых важных частей матрицы, так как именно эта часть выполняет самую значительную работу. Кернеры выполняют несколько задач. Основные из них выполняются его губой — см. рисунок nº 1 — и они есть:

— Резка материала ударом его «режущей кромки» о край полотна.

— Во время формовки заготовки крепко держите отрезной материал на верхней поверхности гладильного кольца. Он делает это с основанием своей «нижней губы».

— Посредством «радиуса своей кромки» облегчают поток внешней части материала к внутренней стороне для формирования соответствующего профиля крышки или глубоко вытягиваемого контейнера, который она производит.

— Определите наружный диаметр крышки — или контейнера — который контролируется диаметром «внутренней кромки» пуансона.

— Практически все элементы, составляющие верхнюю часть матрицы, монтируются внутри или вокруг пуансона.

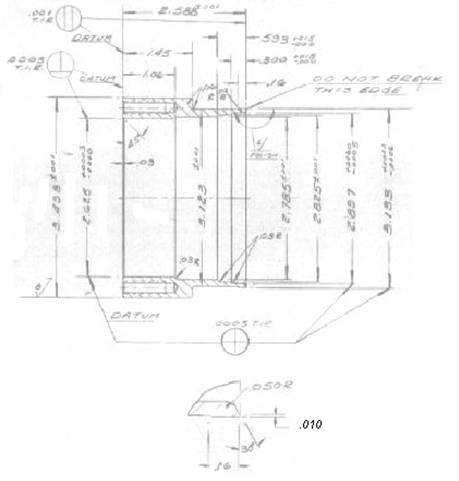

Рисунок 1: Раздел типичной формы пуансона и обозначение частей его кромки.

На рисунке № 1 показан классический силуэт режущего пунша для колпачков/ днищ. Фундаментальной его частью является нижняя часть или кромка, на ней отмечаются критические точки контакта между ней и жестью или материалом, используемым для изготовления получаемого изделия.

В ходе этой работы мы подробно обсудим важность перфораторов, их конструкцию и обслуживание. Фактически, их характеристики варьируются в зависимости от использования, для которого предназначена матрица.

ВИДЫ ПУАНСОНОВ

Первая классификация типов пуансонов, используемых в этой отрасли, может быть сделана в соответствии с их использованием. Так что можешь поговорить об этом:

— О: Удар по крышкам/низу. Применяемые при изготовлении этих элементов, они характеризуются тонкой губой, в результате небольшой разницы между диаметром разреза и наружной поверхностью колпачка. Обычно они сделаны из цельного куска.

— В: Перфораторы для капсул и контейнеров глубокой вытяжки. То есть, те, которые используются для крышек стеклянных банок, низкорослой глубокой вытяжки контейнеров или при первой эксплуатации контейнеров типа DRD или DWI. Высота юбки получаемого изделия позволяет губе пунша иметь толстую стенку. Обычно они собираются в несколько частей, концентрически смонтированных друг на друге.

Их также можно классифицировать, например, в зависимости от типа инструмента, на котором они установлены:

— О: Штампы с направляющими колоннами. Они устанавливаются на плиту держателя пуансонов и имеют форму, показанную на рисунке nº 5.

— B: Штампы для умирающих без колонн или воздушного крепления. Обычно они имеют рукоятку или держатель для пуансонов, что позволяет закреплять их на прессе, и их конфигурация показана на рисунке nº 2.

Другая классификация связана со степенью твердости. Так и может быть:

— О: Мягкие удары. Они термически обрабатываются до твердости 40 — 42 HRc. Они используются в парах со стальными лезвиями твердости 60 — 62 HRc, их обслуживание простое и они в основном используются для неокругленных изделий и низких объемов производства. Мы вернемся к этому позже.

— Б: Жесткие удары. Они изготовлены из недеформируемой инструментальной стали и обрабатываются до 60 HRc. Они используются со стальными лезвиями или лучше со вставкой из карбида вольфрама. Его использование широко распространено для крупных производств.

В этой работе мы начнем с классификации по их использованию.

ВИДЫ ПУАНСОНОВ ДЛЯ УМИРАЮЩИХ

Мы уже сказали, что у них тонкая губа. Ваша критическая область, требующая пристального внимания, это губа. Чтобы изучить их более подробно, мы будем изучать их в соответствии с их конечной твердостью.

1º.- МЯГКИЕ ИЛИ ПОЛУЗАКАЛЁННЫЕ ПУАНСОНЫ

Это те, чье использование восходит к истокам этой отрасли. Они изготовлены из хромоникелевой стали, которая может поставляться предварительно обработанной до конечной твердости 40 — 42 HRc, что позволяет полностью обработать их с помощью соответствующих инструментов, что облегчает их окончательную обработку, так как после этого деталь не нужно подвергать термической обработке.

Они образуют рабочую пару со стальными лезвиями, более твердыми, чем пуансоны — от 60 до 62 HRc — из недеформируемой инструментальной стали. Время между ремонтами этих видов пуансонов меньше, чем их лезвия.

Его использование очень полезно для прямоугольной, овальной или не круглой формы крышки умирает. Большим преимуществом является то, что он облегчает обработку профиля режущей кромки, который, как правило, сложен, основываясь на составных и прямых кривых радиуса, так как его твердость позволяет выполнять ручную ретушь на столе регулировочным механиком, используя регулировочные шаблоны. Эти виды перфораторов также могут быть использованы для инструментов, не требующих большого объема затрат, в связи с их экономичностью.

Его конструкция имеет тип, показанный на рисунке 2. Она имеет рабочую кромку с углом 12º для прямоугольных матриц и чуть больше — 15º или 16º — для круглых матриц, и радиусом приблизительно 1 мм. Если вы хотите сохранить сталь, вы можете использовать ручку из углеродистой стали или держатель для пуансонов.

Рисунок № 2: Мягкая штамповка для 1/4 прямоугольных крышек булавок

Основным недостатком этого типа пуансонов является уменьшенный срок службы их режущей кромки, так как они легко изнашиваются. Каждый раз, когда это происходит, он должен быть переделан, и это приводит к уменьшению высоты. По мере уменьшения этого размера необходимо также регулировать высоту деталей внутри него. Для этого внутри пуансона и под центром пуансона помещается прокладка, которая уменьшается по высоте каждый раз, когда необходимо переделывать конец губы. Другой вариант для круглых пуансонов, заключается в том, чтобы изначально оставить у основания толстую стенку, которая служит опорой для центрального куска пуансона, так чтобы его можно было опустить при необходимости.

В связи с вышеперечисленными характеристиками, использование этих пуансонов должно быть ограничено при работе с низкотемпературными материалами — жестью или TFS — так как время использования, без необходимости в обслуживании, будет более длительным.

Ремонт полузакаленного перфоратора (40 — 43 Rockwell C)

Если требуется ремонт этих перфораторов, действуйте следующим образом:

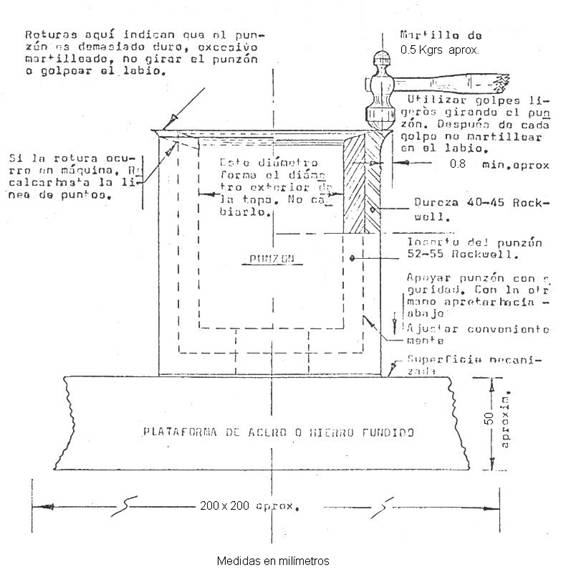

- A) Обработайте машинным способом ротку пуансона под углом 30º и получите при этом наклон плоской поверхностью 1,5 мм. перед тем, как вывести пуансон из строя.

- B) Подрезайте втулку пуансона достаточно сильно, чтобы снаружи пуансона можно было зашлифовать до нужного размера на высоту не менее 2,5 мм, а внутренний диаметр пуансона можно было зашлифовать до нужного размера, если это необходимо. Целью этого расстройства является увеличение диаметра резки, который затем регулируется в соответствии с диаметром штампа. Так как это расстраивает холодную сталь, то при отсутствии должного ухода на кромке пуансона могут появиться переломы. Предпочтительно выполнять подчёркивание двумя-тремя сериями маленьких штрихов, прежде чем выполнять окончательную серию штрихов большей интенсивности. Важно поворачивать удар медленно, одновременно ударяя, так, чтобы удары молотка не оставляли следов в одном и том же месте, поэтому мы получим новую губу удара за два-три поворота или прохода.

В случае небольших переломов на кромке пуансона при выполнении этой задачи, эту зону необходимо обработать до исчезновения перелома, а затем снова перейти к повторению перелома. Очень важно, чтобы ударная поверхность молота была как можно более гладкой. Используемый молоток должен быть в диапазоне от 0,5 до 1 кг.

- C) Проверить плоскость посадочной поверхности пуансона и отсутствие заусенцев, при необходимости исправить дефектные условия. Предлагаемый метод шлифовки задней поверхности пуансона состоит в том, чтобы сначала, после операции раскалывания, пуансон с этой задней поверхностью на плоскошлифовальном станке шлифовать раскалываемую поверхность, а затем обратно пуансону и шлифовать заднюю поверхность. При монтаже пуансонов для этих операций шлифования следует следить за тем, чтобы цилиндрическая поверхность монтажной зоны или зоны углубления оставалась квадратной по отношению к задней поверхности пуансонов.

- D) Установите пуансон на круглошлифовальный станок, отцентрировав его от гнезда пуансона, и проверьте, не являются ли наружный и внутренний диаметры пуансона концентрическими, а также проверьте их размеры, при необходимости, шлифуя их до указанных средних значений.

- E) В случае, если вы хотите, чтобы вы использовали пуансон в качестве пуансона, вы можете использовать пуансоны в качестве пуансона. Повторно проверьте узел пуансона с индикатором, чтобы убедиться, что он не сместился, и закончите шлифовку сиденья. Углубление седла шайбы или центра пуансона может потребоваться для исправления дефекта поверхности или для восстановления высоты между этим седлом и пуансоном. При этом следует проверить длину всех крепежных винтов, чтобы избежать их длины в резьбовых отверстиях.

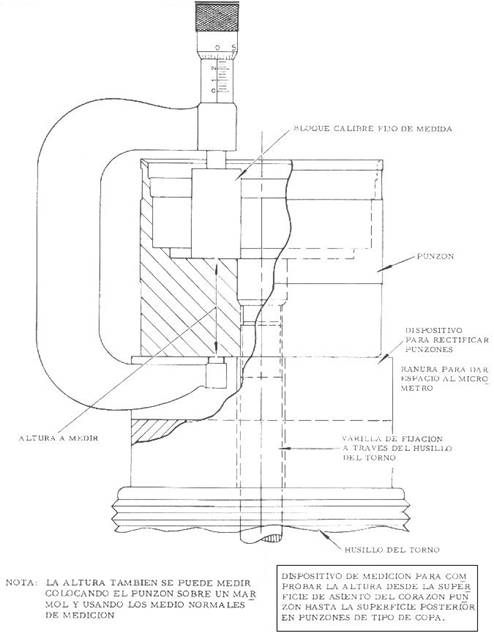

- F) В случае двойной штамповки важно, чтобы при монтаже этих штампов сиденья центров или прокладок находились на одинаковой высоте, чтобы получить правильное дно в обоих штампов. Поэтому высота от задней стороны пуансонов до центральных сидений должна находиться в пределах указанных допусков. Указание на метод испытаний можно увидеть на рисунке 3.

Рисунок № 3: Проверка высоты на пуансоне.

Большинство показаний, приведенных здесь, действительны также в тех случаях, когда пуансоны предназначены для капсул или контейнеров глубокой вытяжки. Мы вернемся к этому.

2º.- СИЛЬНЫЕ УДАРЫ

Они являются наиболее широко используемым типом ударов. Его использование всегда удобно в случае крупносерийного производства колпачков. Они изготовлены из недеформируемой инструментальной стали, их твердость порядка 60 HRc. Используемые с ними лезвия могут быть из стали, с немного большей твердостью — 62 HRc — или лучше того типа, который включает твердосплавные пластины в зоне резания.

Его конструкция имеет тип, изображенный на рис. 5. Измерения на нем в дюймах. Фундаментальные различия с мягким ударом, помимо его твердости:

— Наклон режущей кромки, который увеличивается примерно до 30°.

— Радиус этой кромки также имеет тенденцию быть несколько больше, порядка 1,25 мм.

— При сплющивании режущей кромки, которая уменьшается примерно до 0,25 мм.

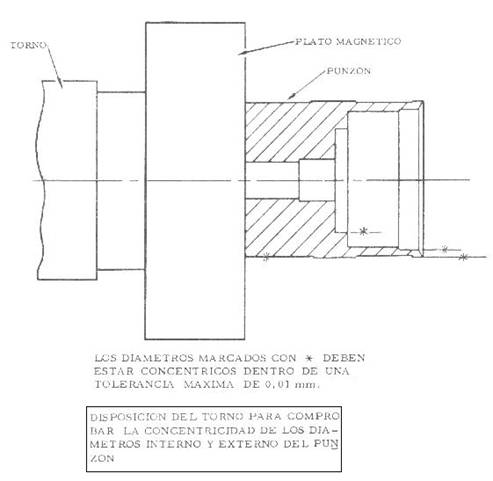

Рисунок № 4: Проверка концентричности диаметров на пуансоне

На этом рисунке показан перфоратор без ручки.

G) После зоны регулировки 2,5 мм между пуансоном и лезвием, диаметр пуансона должен быть уменьшен на 0,15 мм на расстоянии примерно 15 мм от передней поверхности пуансона. Это делается для того, чтобы ограничить трение режущей кромки ножа и стриптизерши на стенках пуансона. Что касается последнего, то такой же эффект достигается за счет внутреннего опускания кромки ленточного зажима и заполнения его латунной паяльной шайбой, которая является мягким материалом. В случае умирания для некруглых крышек последнее решение легче реализовать.

H) При выпрямлении угла рта пуансона рекомендуется оставить на кромке режущей кромки небольшой плоский и горизонтальный участок размером в несколько десятых миллиметра для его усиления, чтобы он не застрял легко. Как мы уже указывали, этот угол составляет около 12º для прямоугольных пуансонов и немного больше для круглых пуансонов. В любом случае оно должно быть точно таким же, как и гладильное кольцо, чтобы обеспечить правильную глажку материала во время операции высечки.

Особую осторожность следует проявлять при повторном изменении градусов в прямоугольном пунше в области четырех углов, так как если мы не будем осторожны, то сможем убрать слишком много материала в этой области, а когда образуется фланец крышки, он не оставит ее с правильным наклоном, появившись на приподнятом краю крышки.

Последним важным шагом регулировки пуансона является формирование радиуса. Он может быть выполнен вручную и со специальными камнями в зерне и надлежащим образом смазан. Радиус должен быть идеально отполирован, а его значение составляет от 0,75 мм до 1,25 мм.

I) По окончании шлифования или ремонта необходимо проверить концентричность диаметров пуансонов, прежде чем снимать их со станка. См. рисунок № 4

Рисунок № 5: Типичный пуансон с твердым дном.

Как правило, это другие вариации:

— Снятие рукоятки или держателя пуансонов.

— Быть бездонной деталью, облегчить ее шлифовку и сборку.

Эти последние различия накладываются на конструкцию матрицы в целом, так как жесткие пуансоны всегда используются на инструментах с направляющими колоннами, а также, по крайней мере, двойные пуансоны.

Ремонт законсервированных пуансонов (61 — 62 Rockwell C)

При использовании жестких ударов процедура настройки менее сложна, чем при использовании полужестких ударов. Необходимо предпринять следующие шаги:

Измерьте износ внутреннего диаметра пуансона. Если обнаруживается износ до 0,04 мм, превышающий максимальный производственный предел, т.е. если на внутренней стороне кромки «пуансона» — той, которая образует завиток фланца крышки — проявляется износ — увеличение диаметра — более 0,04 мм, кромка должна быть восстановлена — если это разрешено — или же деталь должна быть отбракованна. Кроме того, следует проверить острую ли острую кромку или ее нужно заточить.

Шлифование отверстия для пунша, чтобы сформировать новую режущую кромку, будет производиться на круглошлифовальном станке, а для получения новой чистой и острой кромки необходимо удалить необходимый материал. Двойные штампы должны быть заточены на одинаковую длину. Для восстановления исходной высоты лицевых поверхностей из гнезда на пуансоне-держателе рекомендуется использовать прокладки минимальной толщиной 0,40 мм. Следует прилагать усилия к тому, чтобы свести к минимуму количество добавок.

Перед извлечением пуансона из шлифовального станка радиус кромки должен быть зашлифован в соответствии с правильной спецификацией — хорошее значение должно быть 1,25 мм — соединен со смежными поверхностями и тщательно отполирован. Ручная перевязка радиуса не рекомендуется, так как этот метод приведет к образованию нерегулярного и эксцентричного радиуса, что может создать проблемы в производстве. Пробойники с твердым дном имеют тенденцию к износу по диаметру после изготовления примерно 10 млн. штук на пробой.

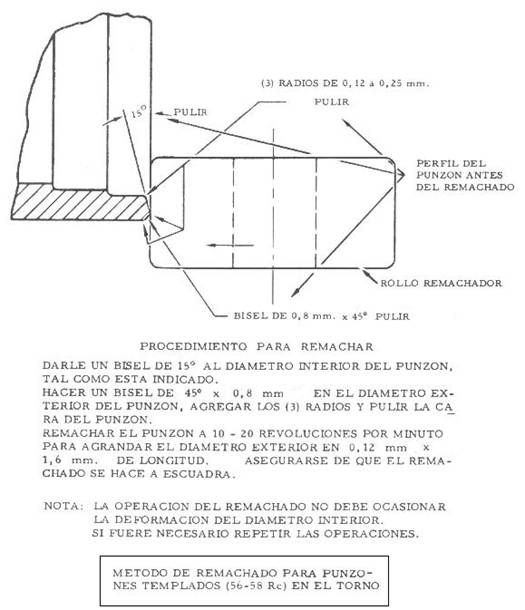

Хотя это и не очень распространено, но губу жесткого пунша можно подрезать или заклеить. Этот метод обеспечивает материал, достаточный для увеличения наружного диаметра пуансона, чтобы его можно было отшлифовать до исходного диаметра. Этот метод, отличающийся от метода, используемого для полузакаленных пуансонов, описанного выше, подробно описан на чертеже nº 6.

Рисунок № 6: Подрезание закаленного пуансона

Внутренний диаметр пуансона не подвержен влиянию этого увеличения материала во время клепки. После завершения шлифования необходимо проверить концентричность пуансона, прежде чем снимать его со станка, как показано на рисунке nº 4.

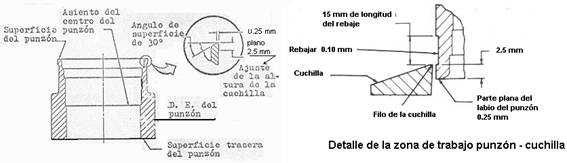

Независимо от того, подчеркнута она или нет, всегда необходимо следить за тем, чтобы задняя поверхность пуансона и его режущая кромка были идеально ровными и параллельными друг другу. Максимально допустимая погрешность 0,05 мм. Обычно пуансонная губа имеет наклон 30º и должна точно совпадать с наклоном гладильного кольца. Для этого они должны шлифоваться вместе, используя одну и ту же настройку шлифовального станка. Режущая кромка должна иметь небольшую, плоскую, горизонтальную поверхность шириной около 0,25 мм. Значение диаметра реза должно быть не менее 2,5 мм, после чего обычно опускается для уменьшения контакта с режущей кромкой лезвия. (см. рисунок 7)

Рисунок № 7: Детали режущей кромки твердого пуансона и его перекрытия с лезвием.

ПУАНСОНЫ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ УПАКОВКИ И КАПСУЛЬНЫХ ФИЛЬТРОВ

Как мы уже указывали, они характеризуются толстой стенкой губы. Это возможно, потому что разница между диаметром режущей кромки и диаметром стороны детали, которую она образует, важна, тем более, когда высота стороны детали больше. Поэтому они очень прочные и, как правило, состоят из нескольких частей. Как и в случае ударов по крышкам, мы будем изучать их в соответствии с их твердостью.

1º.- МЯГКИЕ ИЛИ ПОЛУЗАКАЛЁННЫЕ ПУАНСОНЫ

Мы могли бы повторить почти те же соображения, которые были высказаны выше для пуансонов, предназначенных для колпачков, это действительно то, что уже было сказано о стали для использования, ее твердости, дизайне, характеристиках лезвий для использования, и т.д…

Стоит отметить, что эти пуансоны, как правило, состоят из двух частей. Наружный, в котором находится режущая кромка, отвечающая свойствам твердости и т.д., и внутренний в виде внутренней оболочки. Этот второй кусочек, задача которого состоит в том, чтобы гладить и формировать стенку капсулы или контейнера относительно центра штампа, изготовлен из недеформируемой инструментальной стали, обработанной с более высокой твердостью, чем наружный корпус — около 55 HRc -. Тот же, идеально отполированный во всей зоне контакта с жестью, имеет более длительный срок службы, так как имеет меньший износ и не должен подвергаться столько раз, сколько внешний, операции по ремонту его внутреннего диаметра, хотя его высота и радиус действительно должны быть отремонтированы. На рисунке № 8 изображен пуансон для капсул такого типа.

Ремонт полузакаленных пуансонов для капсул или контейнеров глубокой вытяжки:

При работе с ударами для такого использования действуйте следующим образом:

Прежде всего, выполните расстроение, как указано выше, т.е. с помощью той же процедуры, что и для колпачка/донного пуансона См. чертеж № 8.

Рисунок №8: Капсульный пуансон подрезает

После того, как вырезание сделано, второй этап заключается в шлифовке кромки пуансона с соответствующими сортами и регулировке наружного диаметра пуансона в соответствии с режущей головкой. Подходящий угол наклона кромки пуансона — 10º.

В качестве критерия подгонки, чтобы поместиться внутри пуансона, необходимо слегка надавить на матрицу. Совершенная полировка шлифованной поверхности абсолютно необходима.

Третья ступень — формирование рабочего радиуса губы. Обычно радиус делается вручную с помощью ручного камня с соответствующей зернистостью и надлежащим образом смазан. Радиусы от 0,75 до 1,25 мм дают хорошие результаты. Изменение значения этого радиуса иногда может быть использовано для увеличения или уменьшения высоты капсулы или стенки контейнера.

Обычная процедура изготовления радиуса — проверка оболочки образца, которая была возвращена производственным отделом вместе с матрицей, когда она была выведена из эксплуатации. Если длина юбки колпачка (высота колпачка) хороша на этом образце, то на отремонтированных пуансонах будет сохраняться тот же радиус. Для таких изготовлений реализация малых радиусов должна выполняться очень аккуратно, так как слишком маленький радиус может привести к частичным переломам жести, а также к чрезмерному «зарабатыванию» (зарастанию) на краю юбки.

Очень важно закончить спицы правильно и с очень тонкой полировкой, специальной наждачной бумагой, по возможности уже использованной и смазанной, и, прежде всего, используя систему, которая не производит износа внутри пуансона.

2º.- СИЛЬНЫЕ УДАРЫ

Они также являются наиболее часто используемым типом перфораторов, особенно для глубокой вытяжки упаковки. Как и те, что с крышками, они изготовлены из недеформируемой инструментальной стали, а их твердость порядка 60 HRc.

Его дизайн может быть выполнен как в одном экземпляре, так и в трех. Эта последняя опция является наиболее целесообразной. На рисунке 9 показан раздел этого варианта. В этом случае она образуется:

— A: Основной корпус пуансона, включающий режущую кромку.

— B: Формующая вставка или внутренняя вставка, которая обжигает материал и определяет внешний диаметр контейнера. В этом изделии очень важен радиус его кромки, по которому скользит материал.

— C: Прокладка, позволяющая плоскостям двух предыдущих частей быть идеально заподлицо друг с другом и образующая нижнюю часть пунша.

Рисунок № 9: Трехкомпонентный режущий пуансон.

Детали A и B обрабатываются — твердые, а прокладка — нет. После установки они закрепляются с помощью винтов.

Ремонт законсервированных пуансонов (61 — 62 Rockwell C)

После износа режущей кромки можно действовать следующим образом:

— О: Разберите пуансон и открутите его части.

— B: Реконструкция режущей поверхности вашего основного тела, повторная обработка режущей кромки массы.

— C: Если формовочная добавка сохраняет радиус и внутреннюю поверхность в пределах спецификации, не выполняйте никаких действий с ней.

— D: Опустите пластины на ту же высоту, что и снятые во время пунш-шлифования.

— Д: Если необходимо переделать радиус опалубочной вставки, то для определения высоты прокладки необходимо принять во внимание ее конечную высоту.

— F: После повторной сборки проверьте, что все три детали выровнены так, чтобы режущая поверхность была точно установлена заподлицо. Если это не так, то требуется окончательный пропуск.

Мы не будем вдаваться в подробности о том, как проводить эти операции в ремонтной мастерской, так как они аналогичны указанным выше.

ПРИЛОЖЕНИЕ

ВНИМАНИЕ ПРЕССЫ

Полуобработанные пуансоны, как для крышек/ днищ, так и для глубокой вытяжки капсул/контейнеров, могут быть расстроены или заклепаны непосредственно на прессе. Эта процедура является более неточной, чем та, которая выполняется в мастерской по техобслуживанию и объясняется выше, но она действительна при мелком ремонте и позволяет избежать частой разборки матрицы и ее отправки в мастерскую. Поэтому его можно использовать несколько раз перед демонтажем.

Этот метод расстроения варьируется от завода к заводу и в некоторой степени зависит от опыта производственной механики. Некоторые используют то, что обычно называют «чечевицей» — своего рода сплющенный молоток, который облегчает его вставку между пуансоном и матрицей — другие используют стальной прут, молоток или специальное устройство, которое помещается в лезвие.

Речь идет о небольшом увеличении наружного диаметра режущей кромки пуансона с помощью любой из этих процедур. Тем не менее, необходимо следить за тем, чтобы не подрезать кубик слишком сильно, так как это приведет к уменьшению жизни кубика.

Затем, когда пуансон впервые попадает в лезвие, лезвие удаляет небольшое количество лишнего металла с режущей кромки пуансона, и пуансон заново обрабатывается. Пуансон должен быть расстроен настолько точно, чтобы при попадании пуансона в режущее лезвие была получена поверхность заусенцев, так как чрезмерный заусенец имеет тенденцию к повреждению режущей кромки и сокращению срока службы пуансона.

Пуансоны должны быть заклепаны таким образом, чтобы они возвращались к режущему диаметру с минимальными потерями материала. Это можно сделать путем ступенчатого подрезания и вырезания шаблона — например, бумаги — между каждым этапом, чтобы определить, нужна ли дополнительная регулировка для получения идеального шаблона.

Если эта практика будет соблюдаться, затраты на ремонт штампов будут значительно снижены.

0 Комментариев