第4弾 CLOSURE THEORY

13日 クロージングの分析

シーマーの作業監視から得られる定期的なデータを基に、分析システムを導入する必要があります。 シーマーの調整が完璧であれば、シーリングの品質が大きく変化するのは、機械そのものではなく、ボディやボトムに原因がある可能性が高い。

現在、シングルヘッドから16ヘッド以上まで、さまざまなタイプの縫製機が使われています。

各種縫製機

シーミングマシンは、シーミングヘッドが1つのものから16個以上のものまで、さまざまな種類があります。 すべてのヘッドで、安定したクロージングプロセスを実現することが不可欠であり、各ヘッドの厳密なプロセスコントロールが必要です。

シーリングの結果を毎日表示し、傾向分析を行うことで、シーマーの種類ごとに必要な目標調整アクションの頻度を設定することができます。 よく設計・製造された縫製機は、3ヶ月に一度、目標の調整が必要な場合もあれば、毎週調整が必要な場合もあります。

イレギュラーパックシーマーの場合、この種の機械の設計上の制約から、一般的に目標設定プロセスの精度は高くはありません。 しかし、同じ原則を適用することができます。

一般論として、シーマのシールの進化を適切に追跡するためには、以下の原則を適用することができる。

1.- 試料は一定間隔で採取すること。通常、各シールステーションから1つずつ採取し、その由来を明記すること。

2.-各容器は,上記に示した測定及び承認を受け,得られた結果に留意すること。

3.- 測定結果は、仕様書に記されたデータと比較する必要があります。 そのためには、最大値と最小値を考慮してすべての測定値の平均値を求め、得られたこの平均値を仕様と比較し、その変動幅を求めなければならない。

4.-機械の状態を確認し、機械を停止させることなく不適正な調整を修正できるように、得られた結果を以前の他のサンプルで得られた結果と比較する必要があります。

5.- クロージャが制御不能になっているようであれば、1ステーションにつき5個のコンテナをチェックし、以前に得た値が正しいことを確認することが望ましい。

6.-また、長期停止後の作業開始時、フォーマット変更後、あるいは機械のツーリング変更時にも、 1ステーションあたり5パックの評価を実施することが重要である。

測定値の比較により、機械の調整が狂ってきたり、得られたシールが徐々に仕様から遠ざかっていく場合は、以下のいずれかの原因が考えられます。

a.-機器に供給される本体または底部の特性の変化。

b.-機械に汚れがついている。

c.-シーマーの各部分の過度の磨耗。

e.-機構への 干渉や妨害がある場合。

強調すべきは

統計的な閉鎖の監視

統計的な管理は、より高い効率を保証し、シーマーの規制と調整のために行動するタイミングを明確に示します。

マルチヘッドシーマーでは、1ヘッドあたり数本のコンテナを頻繁に監視する作業は、時間と手間がかかるが、価値がある。特に高価な新技術ツールを装備した機械の場合、頻繁な監視によって常に機械を調整しなければ、わざわざ費用をかける意味がないのである。

14º – シーマー・メンテナンス・プロトコル

主なメンテナンス作業として、圧倒的に重要なのは適切な潤滑油の供給です。 シーマーの最も脆弱な部分は、マンドレルのスピンドル、圧縮板、ローラー、ボトムフィードシステムなど、高速で動く部分である。

特にマンドレル軸とコンプレッションプレート軸は、潤滑不足だけでなく、缶詰工場のシーミングマシンの場合、製品の汚れによっても焼き付きが発生しやすくなります。

製品の流出により機械的な損傷や局所的な摩擦熱の発生が考えられる脆弱な部分は、各製造後に十分な時間をかけて清掃する必要があります。 圧力洗浄工程が完了したら、ベアリングのような敏感な部分を汚染しないように、閉じ込められた水、特に洗浄液を確実に除去するためにグリスアップすることが重要である。

ローラーベアリング

. 旧式の機械で、腐食している脆弱な部分がある場合、目標設定を策定しても効果がない。 これは、季節生産しかしていないシーマーでしばしば発生する可能性があります。

シーマーメーカーは、グリスアップ作業の頻度を減らし、適切なメンテナンスができるよう技術的な努力をしている。 しかし、オイル循環システムや自己潤滑性ローラーなどは、最新の機器にしか搭載されていない。 旧式のシーリングマシンの中には、まだ完全に動作するものも多く、良好な状態を維持し、良質なシールを製造できるようにするためには、必要な手入れが必要である。

15º – クロージャの技術改良と進化(ミニクロージャ)

はじめに

高速シームマシンの登場ブリキの薄肉化と硬度アップ、二重還元ブリキの導入、2ピース包装の一般化、TFSやアルミなど他素材のクロージャー部品の増加などにより、クロージャーのコンセプトは現在に至っています。

実際には、パッケージのコスト削減の必要性から、ボディやボトムの製造工程の改善・改良が続けられています。 円筒缶の分野で非常に大きな発展を遂げたのが、「ツーピース」DWI容器、即ち

延べ缶

. 炭酸飲料やビールの分野で広く使われているクロージャーは、炭酸ガスの損失を再現しないように、気密性と一定の内圧が必要である。

この変更により、サイドシームがなくなり、本体と蓋の間のファスナーが1つで済むというメリットがあります。 また、不規則で浅い形状の缶も、この新しい製造技術の恩恵を受けている。

また、底面とボディの厚みを大幅に削減したことも大きなブレークスルーとなりました。 より薄く、より強い素材を使うことで金属を節約し、二重還元鉄の導入により、パッケージの特性を維持することができます。

この進化に伴い、より薄く、より硬い新素材でもクロージャーの成形工程を確実に維持する「ミニクロージャー」技術の導入が必要となった。 また、この密閉性は、継ぎ目を電気溶接した深絞りやスリーピース容器の使い勝手の良さによって実現される。 当然ながら、通常のファスナーよりも小さい方が精度は高くなります。 しかし、非常に薄く硬い素材の使用を正しく実施するためには、重要な密閉パラメーターの最低レベルを維持するために、「ミニシール」技術に切り替えることが必要である。 つまり、メカニックや従来の封止技術に携わる人たちが、この新しい技術についてきちんと教育する必要があるのです。

クロージャーの進化

ここ数十年、塗装鋼板(ブリキ、TFSなど)製の容器本体や底板は、さまざまな用途に使われている。…)、ユーザー(取り扱い、保管、プロセス条件の改善など)、包装メーカー(製造工程、厚み、特性の改善など)により最適化され、高硬度と組み合わせた薄い材料の使用(例えば、二重還元ブリキの使用など)が考慮されています。

ボトムの製造に薄くて硬い厚みが使われるようになり、封止工程の品質と整合性に直接影響を与えるようになりました。 何年も前に、小さく、厚く、柔らかく、単純なブリキを使用するために定義され、適応されたクロージャのサイズやタイプは、現在、硬くて堅いシートを使用する際のクロージャの良好な品質を保証するのに必ずしも適していません。

その結果、容器本体、特に底部の仕様の変化と並行して、クロージャーのサイズや種類は進化していない。 このような材料に現行のファスナーの寸法基準を適用すると、一連の問題が発生する。その主なものは、ファスナーの品質を損なう過度のシワの存在である。

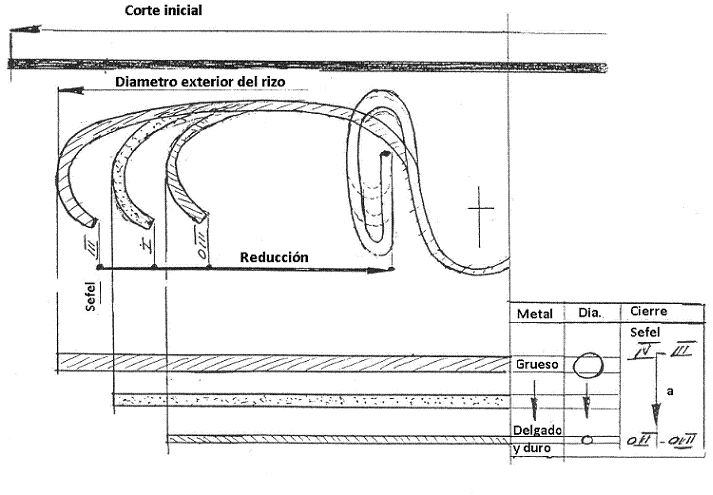

このとき、底面のフランジ部の金属が「減る」のですが、この動作は端に行くほど顕著で、端で最大になります。 したがって、ポイント“A”、参照 図面番号63は、カットされた平盤の初期状態の位置1から、底面が既にカールしている位置2まで移動する。 最後にロックが完了すると、3の位置に移動します。

図No.63: 下部の翼における金属の進化

この「縮小」工程では、直径が小さくなることで生じる「取り残し」が発生します。 金属の性質上、シワができやすい。 柔らかい板金であれば、シール時の締め付けを強くすることで、このしわの発生を抑えたり、なくしたりすることができますが、薄くて硬い金属を使用する場合は、シールロールの種類にかかわらず、ますます困難になってきます。 この困難さは、容器の直径が小さい場合に著しく増加し、クロージャーの完全性に影響を与える。 そこで、硬くて薄い素材に発生する過度のシワという非常に深刻な問題を解消するために、従来のクロージャーの基準を見直す必要が出てきたのです。

唯一可能な解決策は、容器本体と底部の新しい仕様に合わせてクロージャーサイズを変更し、底部フランジの金属量を「減らす」ことです。 つまり、ボディ材の薄型化と硬度の向上、そして何よりボトムの小型化により、ボディフランジとボトムフランジをより小さな規格に設計し直さなければならないのです。 そのため、「ミニクロージャー」と呼ばれる新世代のクロージャーが誕生しました。

これにより、より小さなサイズでクロージャーの種類の幅を広げることができます。 この新しいタイプは、薄くて硬いブレード(DR)と厚くて柔らかいブレード(SR)の両方に有効である。

新素材の使用と連動して、ここ数十年の間に行われたボトムフランジの小型化プロセスの進化を図64に示す。 これにより、初期ディスクの切削径を小さくすることができ、その結果、材料の消費量を減らすことができ、結果として大幅なコストダウンにつながりました。

図No.64: クロージャーサイズの変遷

この種のDR素材の使用は、クロージャーだけでなく、底面の形状も変更する必要があり、ベースンの深さや構成、中央パネルの拡張リングの形状などを変更する必要があるのです。

底厚を薄くし、二倍還元材を採用すると、必然的に底面谷の底面の半径を小さくし、底面谷の深さを大きくしなければ、良好なシール効果を得ることはできません。 この変更により、マンドレルの底面への侵入力を低減することができました。

ミニファスナー」は、従来のファスナーよりも高い精度が要求されるため、使用する工具の品質も良く、少なくともスピンドルとローラーには炭化クロムや窒化チタンをコーティングしたものを使用することが望まれる。 各クロージング操作で必要な進捗を指定しよう。

最初の操作

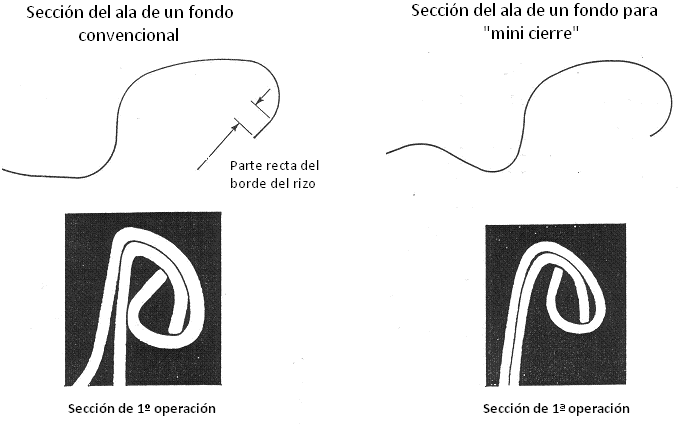

クロージャーの最初の動作を正しく形成することは、常に良い品質を実現するための最も重要な要素である。 ミニジッパー “技術は、刃が硬く薄くなるほど、しわの有無をコントロールすることが難しくなるため、1回目の操作時には特に注意が必要です。 そのため、このローラーのプロファイルの設計は、このステップの成功のために決定的な意味を持ちます。 金属成形工程では、ボトムカールの端が容器フランジの半径の中心に位置することが重要である。 図65参照.

図65:「ミニロック」の1回目の動作の正しい断面。

ボトムフランジは、必要最小限の材料で十分なボトムフック長を確保できるよう、新たに縮小設計を行いました。 したがって、第1操作ローラーが正しいプロファイルを有していなかったり、欠陥があり、フランジ材を正確な位置に配置できない場合、クロージャの端で不十分なオーバーラップが発生する。 底面フックを確保するために底面フランジの材料を増やすという選択肢は、ファスナーの締め付けの観点から許容できないシワを発生させるため、悪影響を及ぼします。

ミニクロージャー」用にデザインされたボトムは、カールの片方の端や縁が、まっすぐなエンド部分が取り除かれ、切り口まで丸みを帯びています。 図66は、従来の背景でカールの端の直線部分を示し、その横にこの新タイプの背景はどうあるべきかを示したものである。

図66:従来型とミニクロージャーにおける1回目の動作の比較 ミニクロージャー

黒い背景の上に、両方のタイプのカールが生成する第1演算のイメージを見ることができます。 この設計により、クロージャーの1回目の操作でボトムフックを形成する際に、材料をさらに制御できることが明らかです。

この新しい背景デザインで実現した1stオペレーションの断面の見栄えを分析すると、この技術によって抜本的な改善が達成されたことがわかります。 材料のコントロールがしやすくなり、最適な位置に配置することができます。

2回目の操作。

2回目の動作の目的は、1回目の動作で得られた組立品を、シールの気密性が保証されるところまで圧縮することであることを、もう一度確認しておこう。

このとき、ゴム製のガスケットが流れて、シール内の真空を取り込む。 このような新しい背景のために、第二のオペレーションリールのプロファイルは、二つの基本的な要件を満たすように設計されています。 まず第一に、クロージャーの重要なパラメーターをカバーするために、そのシルエットは正しいフィット感を実現するようにデザインされなければなりません。 第二に、プロファイルの形状は、可能な限り低いシール圧と必要な密閉性を両立させるようにすることである。

新世代のクロージャーは、素材の高硬度化と薄型化により、従来のクロージャーが抱えていた問題を解決し、クロージャーの技術を進化させたと言える。

ミニクロージャー」の評価

ミニクロージャー」の実施には、従来のクロージャーよりも高い精度が要求されるため、以下に詳述するように、典型的なクロージャーの評価プロセスに一連の特別なアクションを導入する必要があるのです。

1回目の操作

シーマーが最初の封止作業を行った後、寸法と光学的な評価を行う必要があります。 最初の操作の厚みは、面ファスナー-またはファスナー用マイクロメーターを使用して測定し、記録します。

また、この操作を行った後に、出来上がったトラフの深さを測定する必要があります。 したがって,「閉塞度評価-トラフの深さ測定」の見出しですでに述べたゲージを用いて,トラフ半径の端のトラフの深さを測定しなければならない。 シールのサイズと構成、ボトムフランジの小型化により、最初の操作で正しいトラフの深さを達成することが非常に重要です。

ノンガイドマンドレルとロッキングロールを使用するシーミングマシンでは、前述のようにフィーラーゲージを使用してマンドレルリップに対するロールプロファイルの高さを調整する必要がある。 このタイプのファスナーには、ガイド付きローラーとマンドレルアセンブリの使用が非常に有効である。

この2つの寸法を記録したら、第1作業で得られたファスナーを、ボディのサイドシーム部分から離れた対向する2箇所で切断し、ファスナープロジェクター上でこの切断箇所を観察する。 規定された手段を遵守することに加え、最初の操作でクロージャーの良好な幾何学的形成が達成されていることを確認することは、良好な最終クロージャーを達成するための重要なポイントである。

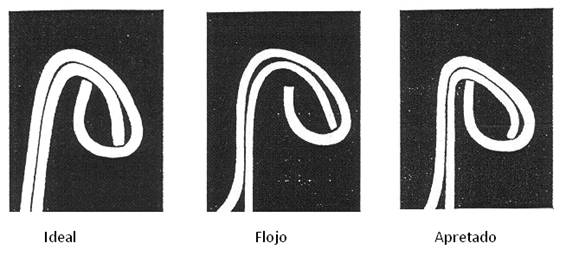

図67は,”ミニクロージャー “の第1動作の3つのタイプに対応する結果を示している。

図67:ミニクロージャーにおける第1動作の種類

理想:ボトムカールのエッジがボディフランジの半径の中心と一致する位置にあることが非常に重要である。

緩い:ファスナーが緩すぎると、不十分なボトムフックが発生します。

タイト:1回目の操作がタイトすぎると、ボトムフックとボディフックの間に歪みが発生します。

2回目の操作。

1回目の操作と同様に、得られたシールを寸法と目視で評価することが必要です。 すべての寸法は工程管理シートに記録され、そこからクリティカルパラメーターが算出される。

品質保証に使用するゲージは、「ミニクロージャー」を正確に測定できることが重要である。 これは特にキュベットの深さやシールの厚さを測定するゲージに関連します。

完成したクロージャはあらゆる面で重要ですが、達成しなければならない重要なパラメータは不可欠です。 推奨される対策の順序は

トラフの深さ

キュベット深度計のスタイラスがキュベットの半径の端の部分にかかるようにすることが重要です。 図68は、スタイラスが接触すべき場所を示しています。

図68:ミニクローザーでのキュベットの測定

従来のボトムとは異なり、ボウルの深さとクロージャーの長さに大きな寸法差があります。 図65は、ミニロックのボウルがロックよりはるかに大きいことを示している。 特に、ガイドローラーとマンドレルを使用したクローザーの場合、この2つの要素の関係を修正するための調整が非常に困難であったため、多くの点で調整が容易になりました。

ロールの高さを垂直方向に調整できるシーム機では、ロールがマンドレルリップの鋭いエッジに接触しないように特別な注意を払う必要があります。 この技術では、ほとんどのロックツールの高度なコーティングは、わずかな接触でもあれば一瞬で破壊されてしまうのです。

容器の内容物を空にした後、底の谷の深さを2箇所で測定する。

ファスナーの長さ。

2点で測定し、シールの長さは主に第2ランナーの締め付けがきついときに反映されます。また、シール長を注意深く観察することは、第1ランナーの摩耗状態を知る良い指標となる。

第2操作ローラーを緩く設定すると、ファスナーの完成品の長さが2.40mm以下など短くなる。 このローラーがきついと、シールの長さが2.70mmを超えることがあります。 また、ロック長さが長すぎる場合も、第1操作部のローラーが磨耗している可能性があります。

シールの厚み。

シールの厚さは、5ª項の「クリアランスの決定」の概念で既に見たように、シールのクリアランスと連動している。 閉塞感の評価 ミニクロージャー」の場合“違い “は、金属の厚みが小さく、ファスナーの寸法も小さいため、定数が最大0.19mmから0.13mmに減少していることです。 という表現になる。

実際のシール厚=(2Gc+3Gf)+0.13

のボディの厚み。

ツーピース(DWI)パッケージ

は、ボディフランジ直下で厚みから薄みへの移行が近いため、測定が困難である。 従って、包装材サプライヤーにこの情報を提供するよう求めるべきである。 ただし、底面の厚みは適切なフィーラーゲージで正確に測定する必要があります。

クロージャーの厚さは,10 時の位置と 14 時の位置の 2 点で測定するものとし,12 時の位置はスリーピースパックのサイドシームの位置に対応し, 2 ピースパックの場合は反対側の 2 点で測定するものとする。

ミニファスナーの準備、分割、スクラップなどの工程は、従来のファスナーについて既に説明したものと類似しています。

ミニクロージャーにおける重要なパラメータ

ファスナーの締め付け。

これは、ファスナーが十分にアイアニングされているかどうかを確立するために、ボトムフックの状態の目視評価を実施する作業の主観性のために、ファスナーの許容性の最も困難な評価であることは間違いないでしょう。

これは「ミニジップ」ではさらに難しく、単純に底面のホックの小ささがマスクとなり、アイロンをかけずに簡単にシワを確認することが難しくなるからです。

ミニジップ」の開発の主な目的の一つは、ジッパー操作の際に変形するボトムメタルを確実にコントロールし、1回目のジッパー操作でできた抵抗性のあるシワを2回目の操作でアイロンで伸ばすリスクを最小化することでした。

しかし、ボトム用の薄いダブルレデュース(DR)品質の材料は、ボトムの完全性を維持し、従来のボトムシールと同等、あるいはそれ以上の性能を発揮するために高いシール圧が必要である。

下フックの目視点検に加え、ファスナーの締め付けを正しく判断するために、以下の方法を推奨します。

ロックの締まり具合を表示します。

1º・・・ シール内のゴムパッキンが占める空間を直接計算することで、シール内の圧力の度合いを確認することができます。 この領域は「 フリースペース」と呼ばれ、その計算方法は従来のクロージャーの場合と同様である。

2ピース缶で計算する場合、上記の理由から、この部分の缶胴金属の厚さ(ニスを含む)を製缶会社に聞いて計算する必要があります。

2º –密閉度が高すぎるためにクリアランスの値が人為的に高くなることがないように、さらに2つの要素を考慮する必要があります。

まず何よりも、プロジェクターでファスナーの断面を見て、ファスナーの「バネ」の痕跡を確認することが重要です。 での

図69

は、正しいクロージャと「バネ」のあるクロージャの間の思いやりを示しています。

図No.69: クロージャの比較

次に、 ファスナーの長さの測定値がミニファスナーの指定値より長い場合です。 例えば、2.70mmより大きい場合。

もし、両方の質問にイエスと答えた場合、シール状態を正しく判断し、シーマーの再調整を行うために誤った情報を提供しないように注意しなければならない。なぜなら、クリアランスを減らすために圧力を上げると、すでに十分に密閉されていた場合はより悪い結果になってしまうからである。

ミニラッチの圧力や締め付けの度合いの評価は、従来のラッチと同様にボトムフックの高さとの関係で、同じ割合の基準に従います。 ピーク、シワ、折り目などについても同様です。

重ねて、あるいは重なって。

従来のシールと同じ基準に従わなければならないが、絶対的な最小値が低くなっており、最小0.9mmを基準として考えることができる。

ボディフックの貫通。

従来の閉鎖のために確立された基準に従います。

視覚的な不具合。

従来の閉鎖のために確立された基準に従います。

まつ毛の影響

容器本体フランジの寸法仕様は、従来の容器に比べてクロージャーの性能に大きく寄与することになる。

このフランジの価値はミニクロージャーではわずかであり、従来の底部付き容器やミニクロージャーでも同タイプのフランジで閉じることが可能である。 しかし、後者の場合、翼が小さいため、胴体フランジの端と下翼カールの端との間のスペースが少なくなることは避けられない。 そのため、フランジの寸法をよりコントロールする必要があり、その公差範囲を小さくすることができます。

フランジが過剰になると、フランジとカールが干渉し、閉動作時にフランジが下向きに曲がってしまい、誤閉鎖の原因になります。 図70は、従来の容器とミニクロージャー付き容器の場合の底部フランジと胴部フランジの相対的な位置関係を比較したものである。

図No.70: 従来型ロックとミニロックにおける圧着/タブの割合

生産ラインの変更

DR材によるボトムの導入は,缶の製造または充填ラインにおけるボトムの取り扱い条件を変更する必要がある。 これらの変化は、これらの資源の管理と給餌の両方に影響します。

底面が薄いため非常に傷つきやすく、閉じる操作の前にさまざまな箇所でダメージを受ける可能性があります。 もし、クローザーのボトムフィードタレットからボトムを取り外さなければ、必然的にボトムフランジのカールにへこみや切り傷ができ、ダブルシールに不具合が生じることが経験的に分かっています。 代表的な不具合は、クロージャーのたるみ、ピーク、ボトムホックのシワの残存などです。

パレットに積まれたボトムスのロールがフォークリフトのマストやフォークに接触して走行することによる、フォークリフトへのダメージが最も多い原因として提示されています。 このような不具合を防ぐために、フォークリフトのマストにボトムパレットが接触しないように、フォークにスペーサーを付けるなどの改良が必要です。図71参照。

図番号71:フォークリフトにおけるスペーサーの設置状況

これらのスペーサーを装着する際には、荷物の重心位置のズレが機械の安定性に影響しないことをトラックメーカーに確認する必要があります。

また、フォークリフトのオペレーターに新基金の脆弱性を理解してもらうための適切なトレーニングや、工場の「取扱説明書」の改訂を実施する必要があります。

従来のボトムは厚みがあるため、このような不具合に鈍感で、発生量も少なく、発生してもシール上の欠陥に転化することが多いことを念頭に置く必要があります。 ミニクロージャー用のボトムは、素材の厚みが減っているため、そのような容量はありません。

結論

要約すると、このミニクロージャーを使うことで、背景の金属をより硬く、より薄くすることができ、原材料を二重に節約することができる、ということです。

a.-機械的特性を維持するために、同じ表面積で厚みの節約をすること。

b- クロージャーの再設計による節約、これは表面積の減少に反映される。

一方、このような新しいロックシステムを所定のフォーマットで実現するためには、一連の変更が必要であり、それには大きなコストがかかることを考慮する必要がある。 設置する改造は

- 再設計されたボトムの新しい縮小スリットに基づき、一次スクロールコイルのスリット工具を再構築。 ストリップ製造のための二次スクロールツールも同様です。

- ボトム製造用プレスの金型更新。 これは、ダイ、圧着工具の両方に影響し、底部の新しい外径に応じてガムテープの工具を再調整する必要があります。

- パッケージングメーカーやフィラーのクロージャーでは、クロージングツールだけでなく、ボトムフィード用の新しいチェンジパーツが必要になります。 つまり、ボトムに影響を与える交換部品(マンドレル、ローラー、エジェクターなど)は、高価になりがちなボトムフィーダーを含め、すべて交換または改造する必要があるのだ。

しかし、初期投資は大きくても、高生産性のフォーマットとなると、投資回収期間は短い。

16º-シーミングツールの進捗状況

ここ数十年、装置メーカーは縫製機の製造において、さまざまな分野の改良に力を入れており、それは以下のセグメントに分けることができる。

– 新素材の導入による技術の進歩。

– ダウンタイムの低減による生産性の向上。

– クロージャの品位向上。

– 運用コストの削減。

このうち、最初のものについてのみコメントします。 封止技術における新素材。

これらの材料は、高い精度と品質が要求されるミニロック技術が使用される装置に主に使用されている。

従来のシーム加工機では、ローラーの寿命がマンドレルの寿命を一定以上上回っているのが普通であった。 工具部品(スピンドル、ローラー、ベアリング)についても、同様の耐久性を持たせるべく、新たな材料開発が行われている。

この点で、他の新しい貢献の中でも、次のようなものが注目されます。

A.-窒化チタン:工具(スピンドル、ローラー)に添加するコーティングで、表面仕上げを大幅に向上させ、底面の保護ワニスへのダメージを軽減し、工具の寿命を大幅に向上させるものです。 このテーマに関する論文はすでに本サイトに掲載されており、このページで参照することができます。

図72は、この材料を塗布したマンドレルを示している。

図No.72:窒化チタンコートチャック

B.-ロックローラー用セラミック軸受:窒化チタンコーティングの採用によるローラーの長寿命化は、それに使用される軸受にも影響を与えている。 よく潤滑された従来品質のベアリングを使用すれば、2,500万シールの大きさを達成することができます。 窒化処理したローラーを使用することで、ローラー1本あたり4000万回以上のクロージングを実現しました。 このような部分的に使用されるローラーのベアリングの交換は、有資格者の時間当たりのコストから不経済である。 そこで、セラミックボールと複合材で保持器を構成し、ローラーに匹敵する寿命を実現するアンギュラコンタクトベアリングを開発した。 ベアリングの内輪と外輪はステンレス製です。

この軸受では、必要な潤滑油の量を大幅に削減することができました。 多くのシーム加工機が24時間稼働で1日数分のダウンタイムを要することを考えると、潤滑時間の短縮による生産性向上は明らかです。

C.-その他の素材ロック付きマンドレルには、すでに述べた窒化チタンコーティングのほかに、マンドレルの寿命を延ばす傾向のある素材がありますが、現状ではその使用は少数派であるため、詳細は割愛します。

– 炭化クロムベースのコーティングの使用。

– 金属/蒸着材料の組み合わせで形成されたマンドレルの実現。 セミステンレスのボディに、スタンダートなリップが特徴です。

– 金属とセラミックの焼結体で構成され、両素材の特性を併せ持つマンドレル。

つまり、マンドレルリップの強度と疲労を改善し、かつ硬度を向上させる材料の組み合わせを見つけることが目的です。

17日 クロージャーの不具合まとめ

クロージャについて、考えられる品質上の問題点、その原因、解決方法は多く書かれているが、いざ困難が生じたときに、その解決方法を文献から探し出すのは容易なことではない。

この作業を短縮する一つの方法として、不具合を把握した上で考えられる原因をまとめた表を用いて、指示された方向へ行動することが挙げられます。 また、逆に初期不良の可能性がある場合、それがクロージングにどのような影響を与えるか。

そこで、この目的のために以下の表を作成しました。

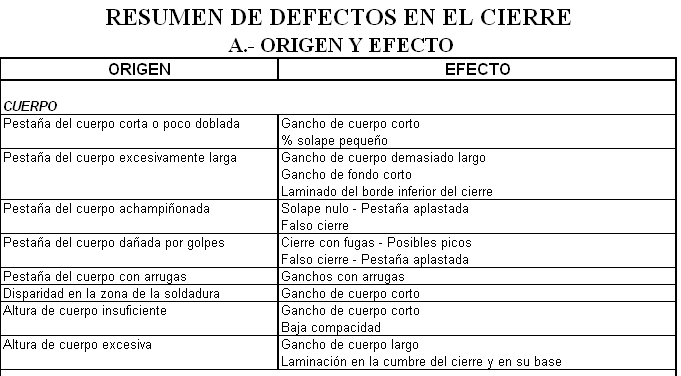

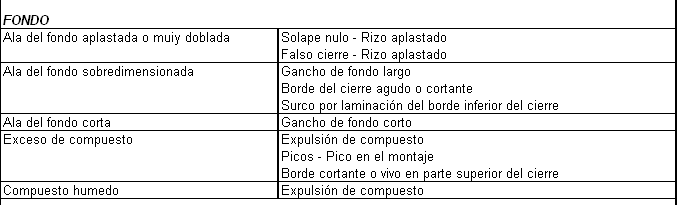

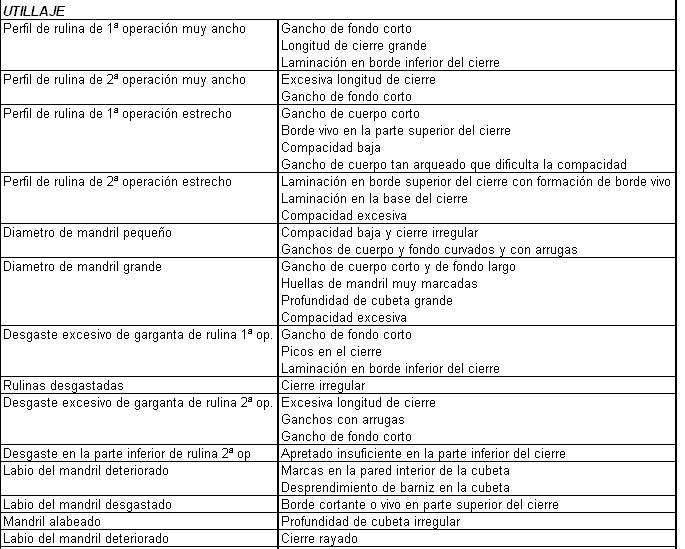

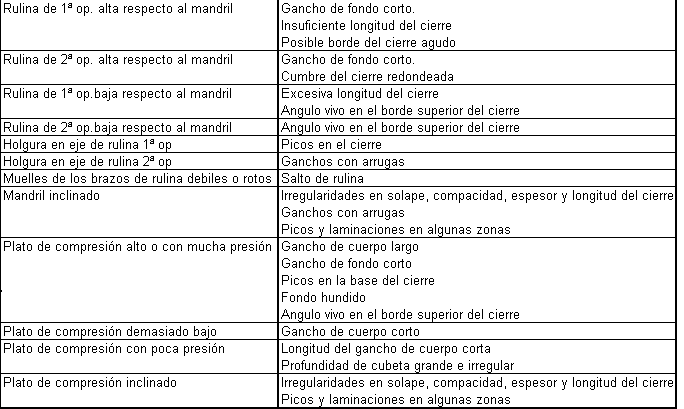

a.-起源と効果

もし、シールの初期構成要素、例えば、ルーズボトム、空のボディや容器、シーマーの工具や設定などに以前の異常が見られ、この異常がシールにとって何を意味するかを知りたい場合、次の表は異なる選択肢を簡潔に要約するものです。

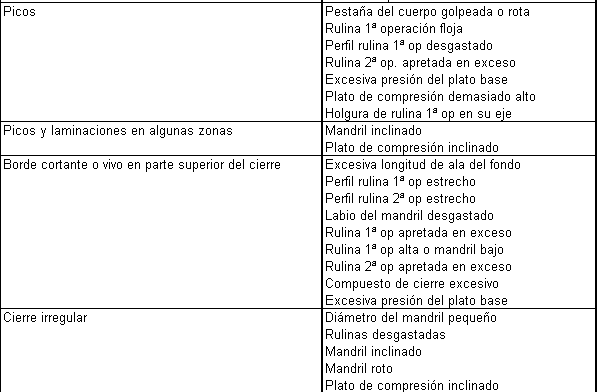

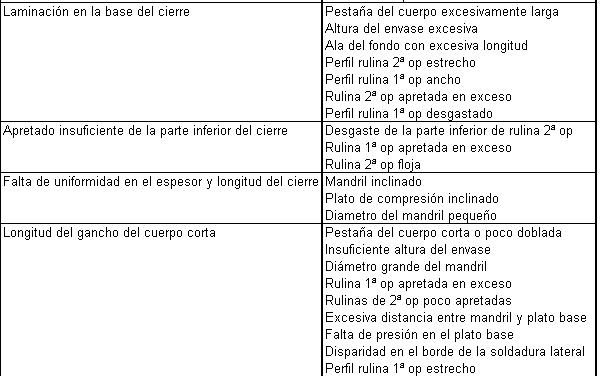

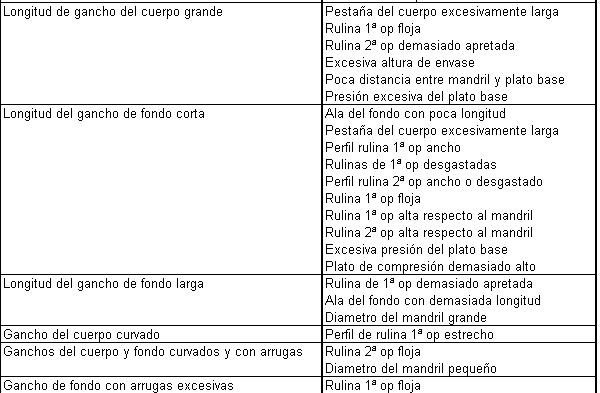

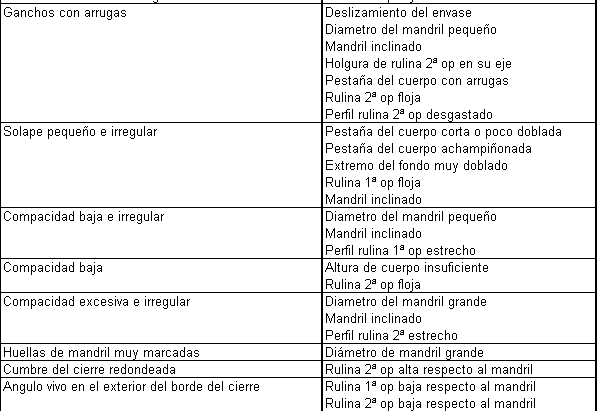

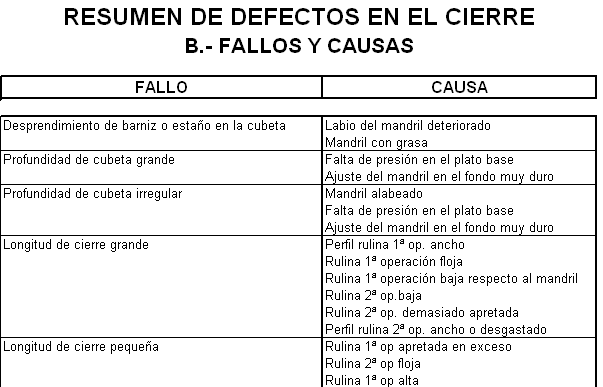

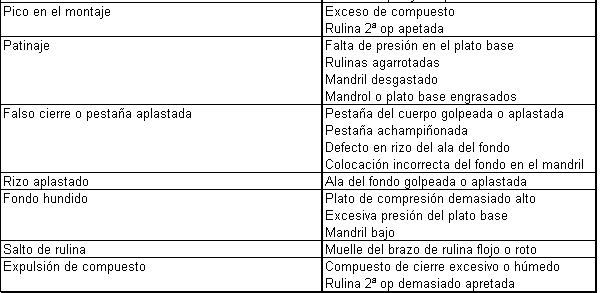

B.- 故障とその原因

その逆もよくあることで、例えば、ある印鑑を分析したときに、ある欠陥が見つかり、その原因を探ろうとすることがある。 この考え方に対応したのが次の表です。

18º – SIPNOSIS

本研究のまとめとして,最適なクロージャーの品質と封止作業の効率を得るためには,以下の点を守ることが重要であると言える。

a.- クロージャーの品質。

シールが強度と気密性という目的を果たすためには、次のような特徴が必要である。

1.- ボディとボトムのフックは、まっすぐ、平行で、同じ長さであること。

2.- クロージャーの下端は容器本体に密着し、ラミネーションの痕跡があってはならない。

3.- シールの上部は、鋭い角や鋭角、ラミネーションの痕跡がないこと。

4.・ファスナーの上部が少し平らになっていること。

5.- シールの外側の曲率は均一で、第2操作ローラのプロファイルの典型的なものでなければならない。

6.トラフの深さは、クロージャーの高さよりわずかに、または適度に大きいこと。

7.- コンパウンドは、隙間や空きスペースをカバーする必要があります。

8.- クロージャは、全周囲に沿って均一でなければならない。

9.- コンパクト性は丸型容器で75%以上、定形容器で60%以上であること。

10.- 密閉度は、丸型パッケージで75%以上、変形パッケージで60%以上でなければならない。

11.- 重なりは45%以上、一般的には1mm以上でなければならない。

12.本体フックの貫通率は70%以上であること。

b.- 囲い込み装置の高効率化。

シーマーを正しく機能させ、縫い目の品質を均一に保つためには、心に留めておかなければならないことがあります。

1.- シーマの効果的な予防保守を実施すること。

2.- 機械のマニュアルで推奨されているように、シーマーを清掃し、グリースを塗布します。

3.製造元が指定した仕様に厳格に従って機器を取り扱うこと。

4.使用するクロージャーの理想的なタイプを考慮に入れて、閉じるべき底と容器の特性に従って機械を使用してください。

5.- シーマーが適切な封止品質を生成していることを確認する。

6.同様の問題が再び発生した場合の最適な対処を決定するために、行ったすべての操作と調整、および得られた結果を記録しておくこと。

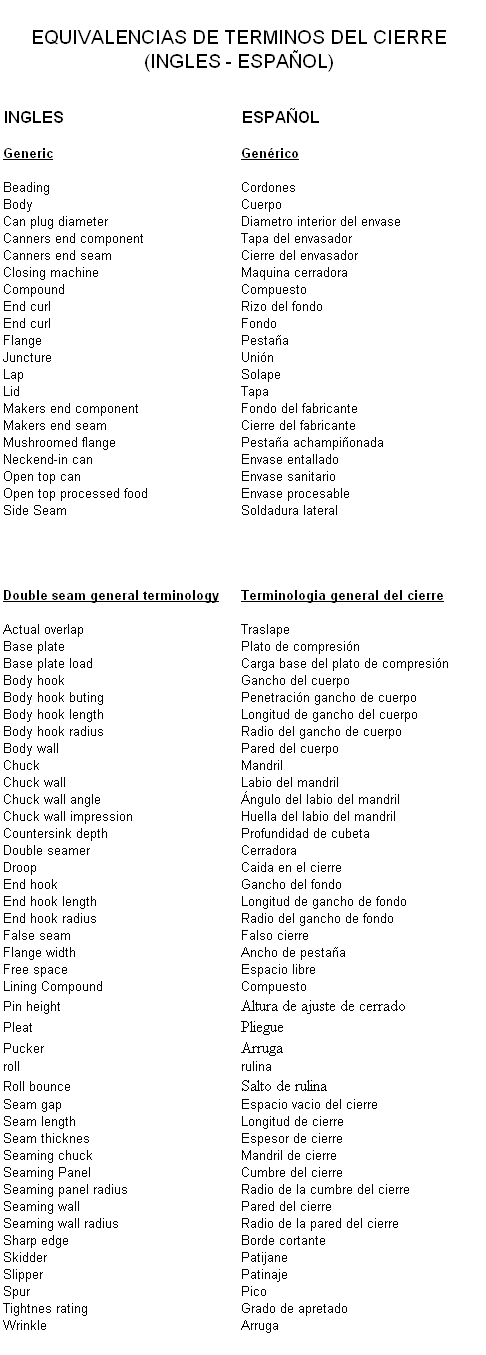

19º. -クロージャの用語の等価性:英語-スペイン語

閉鎖に関する情報源は通常、英語で書かれていることが多く、そのスペイン語訳から最適な言葉を探し出すのが難しい場合があります。 このため、クロージャの研究では、英語の最も一般的な用語のリストと、それに対応するスペイン語のリストを掲載することが有用であると考えている。

20º. – 書誌

– フードカン “ユーロシーム “ダブルシームマニュアル by Pete Moran

– シーマー金型 – 第9回シーマー技術セミナー。

– ピート・モラン氏による「Sealing the Cans」。

– クロージングマニュアル」-カルノーパッケージ

– ダブルシームマニュアル – CMB Engineering

– 加工食品用缶の推奨業界規格」 – MPMA (Metal Packaging Manufacturers Associaton)

– 食品用金属パッケージの閉塞と欠陥」 Carlos Paños – Soivre社

– 魚と肉の缶詰” R.J. Footitt、A. S. Lewis著

0コメント