– Per il trasferimento di attrezzature all’interno della stessa officina di produzione.

– Per l’estensione delle installazioni in altri magazzini

– A causa del cambiamento di ubicazione della fabbrica.

– Ecc.

In tutti i casi di cui sopra, le misure da prendere sono diverse a seconda della complessità delle attrezzature da spostare da un luogo all’altro. Spostare una pressa dalla sua posizione operativa iniziale non è lo stesso che spostare una linea completa di produzione di contenitori.

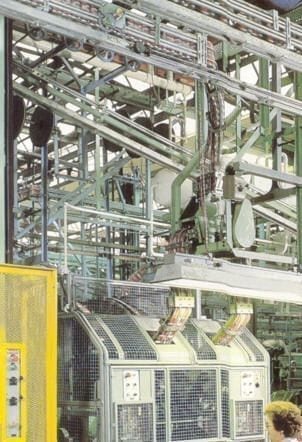

Nel primo caso il compito è di solito semplice, poiché è interessata solo una macchina, mentre nel secondo caso, poiché sono coinvolte macchine, sistemi di trasporto, attrezzature ausiliarie, ecc. il lavoro è molto più complicato. Ci concentreremo su quest’ultima ipotesi a causa del suo interesse.

I compiti da svolgere possono essere classificati in due fasi ben distinte. Uno prima di qualsiasi movimento di macchinari e un movimento finale stesso. I risultati finali dipenderanno in larga misura dall’efficienza con cui viene effettuata la preparazione preliminare.

I passi logici da seguire sono:

FASE PRECEDENTE

1° – Formazione delle nuove risorse umane

La prima cosa che è consigliabile fare è formare una piccola squadra di persone responsabili dell’operazione, con un leader ben definito con dedizione totale o prioritaria. Se non ci sono abbastanza persone disponibili, dovrebbe essere nominato almeno un coordinatore del progetto con pieni poteri e responsabilità.

La mobilità della squadra umana è scarsa ed è normale che con il cambio di ubicazione di un’installazione non possa essere accompagnata dagli abituali meccanici e operatori della stessa.

Se questo è il caso, il passo successivo è quello di preparare una formazione adeguata per il nuovo personale che prenderà il controllo dell’attrezzatura. Dato che questo può comportare un lungo periodo di formazione, è auspicabile che questa formazione sia ricevuta sul posto e il più dettagliata possibile, in modo che si possa raccogliere quanta più esperienza possibile dagli operatori precedenti. Questo passo è essenziale per ridurre il tempo di avviamento dell’attrezzatura nella sua nuova sede. Deve essere pianificato in dettaglio e senza fretta, senza essere avari in questa fase, perché le spese saranno ampiamente recuperate nella fase successiva.

2°.- Raccolta di informazioni e studio delle stesse.

Il secondo compito è quello di raccogliere tutta la documentazione possibile delle apparecchiature che compongono l’installazione da spostare. Questa raccolta di informazioni dovrebbe includere:

– Manuali di installazione, funzionamento e manutenzione delle macchine di base e ausiliarie.

– Piani dello stesso

– Piani generali dell’attuale struttura complessa che includono:

– Attuale implementazione ben delimitata

– Reti di alimentazione elettrica, gas, aria, vuoto, ecc.

Se uno di questi documenti non è disponibile, deve essere redatto prima di toccare l’installazione attuale. Come minimo è necessario redigere a mano uno schizzo il più dettagliato possibile, comprendente misure, distanze tra le macchine, punti di alimentazione ecc… È anche molto utile fare un buon numero di foto generali e dettagliate di tutta l’installazione. Gli installatori ve ne saranno molto grati in seguito. Una foto di dettaglio è a volte più efficace del migliore dei piani.

3º.- Determinazione dei consumi e delle necessità specifiche

La documentazione di cui sopra deve essere studiata in profondità, determinando le esigenze implicite della linea, come ad esempio:

– Fondazioni o ancoraggi speciali.

– Caratteristiche del suolo (resistenza al carico o aggressività dei prodotti utilizzati nel funzionamento normale)

– Consumi totali e puntuali di forza e fluidi

– Necessità di attrezzature ausiliarie che a volte sono condivise con altre strutture e non sempre possono essere spostate con le attrezzature principali.

– Mezzi specifici come: strutture, scale, camini, condotti, piattaforme, ecc.

Tutto questo deve essere definito e pronto per essere lanciato al momento giusto (acquisto, costruzione, ecc.). In tutti i casi, è consigliabile stimare il tempo necessario e il costo.

4º.- Studio dello spazio e dell’ambiente nella nuova sede.

È il momento di studiare in dettaglio le caratteristiche dell’edificio e dei suoi dintorni dove si realizzerà la nuova installazione. Tra gli altri, si deve tener conto di quanto segue:

– Spazio libero disponibile.

– Caratteristiche (altezza libera, ostacoli, colonne, ecc.)

– Suolo: resistenza, proprietà,…

– Struttura del soffitto (resistenza ai carichi possibili, interferenza con i condotti, supporto della rete…)

– Reti di alimentazione di base: localizzazione, potenza e flussi disponibili,…

I dati preparati nella sezione 3 saranno confrontati con quelli ottenuti qui e si determinerà se combaciano correttamente o se è necessario prendere qualche tipo di azione correttiva, come: ingrandire il centro di trasformazione della potenza, aumentare la capacità di aria compressa installata, installare una struttura metallica complementare, rinforzare parte del pavimento…

Una volta che tutte le esigenze sono state definite, saranno documentate e pronte per essere lanciate, compresa una stima del tempo e dei costi.

5º.- Definizione del nuovo piano di impianto

Con i dati disponibili dell’attrezzatura e del nuovo involucro, la nuova implementazione può essere definita. Saranno progettati i seguenti piani:

– Installazione generale

– Reti di approvvigionamento dettagliate

– Fondazioni

– Pannelli elettrici e altri

– Camini, condotti, supporti, strutture specifiche, ecc.

– Dettagliato dove richiesto

Di nuovo, ogni nuovo compito da implementare sarà definito ed elencato con il loro tempo e costo corrispondente.

6º.- Sviluppo di un PERT

È ora necessario elencare tutti i compiti da svolgere fino alla fine del lavoro e che non sono stati studiati finora: smontaggio, trasporto, montaggio… e fare una stima delle risorse necessarie per realizzarli: manodopera, tempo, materiali, costo…

Un fattore importante è conoscere le risorse umane necessarie in ciascuna delle fasi per organizzare la loro disponibilità. Può succedere che non ci siano abbastanza risorse umane disponibili e che sia necessario l’outsourcing. In questo caso è un fattore in più da valutare e includere nella lista dei compiti.

Abbiamo già una panoramica dettagliata di tutto il lavoro da svolgere durante il processo. Ora devono essere ordinati e allestiti nella giusta sequenza temporale in modo che siano tutti pronti al momento giusto. Per farlo, non c’è niente di meglio che sviluppare un Pert che includa ognuno di loro.

Il PERT è fondamentalmente un metodo per analizzare i compiti coinvolti nel completamento di un dato progetto, specialmente il tempo per completare ogni compito, e identificare il tempo minimo necessario per completare il progetto totale. Non entreremo nei dettagli di come fare una griglia PERT, dato che è una tecnica molto conosciuta. Se qualcuno vuole ampliare le sue conoscenze può trovare informazioni su Internet.

Questa griglia PERT è un ottimo strumento per avere una visione d’insieme di tutti i compiti da realizzare, permettendovi di sapere quando iniziare ognuno di essi in modo che sia pronto al momento giusto senza rallentare il completamento degli altri. Se il numero di compiti è piccolo, può non essere necessario applicare questa tecnica e può essere sufficiente un elenco sequenziale ordinato dei compiti.

È anche il momento di chiudere il bilancio dell’operazione, facendo un riassunto delle spese prevedibili dalle valutazioni che sono state fatte in ciascuno dei passi precedenti.

7º.- Lancio di forniture e lavori precedenti

Con il PERT davanti a noi come guida, possiamo ora lanciare ciascuno dei compiti: acquisto di attrezzature e materiali, costruzione di elementi, appalto di servizi….. nelle date appropriate in modo che il loro completamento sia nei tempi previsti.

8º.- Assemblaggi di servizi e installazioni ausiliarie

I primi montaggi da realizzare sono tutti quelli relativi agli impianti ausiliari, come ad esempio:

– Reti di base di acqua, gas, aria, vuoto,… , lasciando in sospeso le discese ai punti di connessione.

– Alimentazione di rete, tranne che per tutte le scatole di alimentazione

– Supporti speciali al soffitto o fissati al pavimento, per sostenere sistemi di trasporto, attrezzature aeree, ecc.

– Preparazione del pavimento: fori di ancoraggio, rinforzo del pavimento, protezioni della superficie…

È il momento di metterli in funzione, in modo che siano pronti prima che arrivino i macchinari.

9º.- Noleggio di trasporti speciali e assicurazione.

Infine, prima di iniziare a smontare l’attrezzatura, è consigliabile noleggiare i mezzi di trasporto verso il nuovo luogo, tenendo conto:

– Necessità di mezzi speciali, come carrelli a piattaforma ribassata, di tonnellaggio o lunghezza specifici, il tutto in funzione delle dimensioni e del peso delle macchine da trasportare.

– Traffico o altri permessi se richiesti.

– Polizza assicurativa che copre l’operazione.

– Schema di tariffazione.

FASE DI TRASFERIMENTO

Prima di iniziare questa fase, la prima cosa da assicurarsi è che i bisogni dei clienti siano assicurati per tutta la durata di questa operazione. Per questo, si richiede che, in accordo con le Vendite e la Distribuzione, si crei uno stock di sicurezza del prodotto che questa installazione produce o di averne un altro che sia in grado di fornire l’arresto di questo.

1º.- Smontaggio

È arrivato il momento di iniziare il compito del trasloco vero e proprio. La prima operazione è quella di smontare l’intera installazione dalla sua posizione originale. Una squadra di personale misto (meccanici ed elettricisti) deve essere disponibile per eseguire questo lavoro simultaneamente. Se è necessario esternalizzare, è meglio assumere un’azienda specializzata nel montaggio o formare squadre miste di personale interno ed esterno. È auspicabile che lo stesso personale effettui sia lo smontaggio che il rimontaggio, questo faciliterà molto il lavoro.

È necessario contrassegnare adeguatamente tutti gli elementi, specialmente i cablaggi e i quadri elettrici per evitare errori nel successivo montaggio degli stessi. È anche consigliabile segnare le posizioni specifiche dei componenti meccanici. Per ogni spedizione saranno redatti elenchi e bolle di consegna allo scopo di controllare l’operazione e la compagnia di assicurazione.

2º.- Montaggio

Con l’arrivo dell’attrezzatura nella nuova sede, inizia l’operazione di montaggio. È il compito principale e i risultati finali dipenderanno da quanto bene viene svolto.

È difficile dare in poche righe criteri sufficienti per una buona realizzazione di questo lavoro. Solo come esempio possiamo citare:

– Iniziate con la macchina di base dell’installazione. Tutti gli altri saranno accoppiati ad esso.

– Prestare particolare attenzione alla fondazione, all’ancoraggio e al livellamento dell’attrezzatura.

– Usare supporti di qualità. Qualcosa è stato fatto per molto tempo.

Abbiamo già indicato che la squadra umana deve essere la stessa che ha effettuato lo smontaggio. Nel caso di ricorrere a mezzi esterni è meglio dedicarli a installazioni elettriche o meccaniche di non grande responsabilità, nessuno come la meccanica della casa per dare priorità e importanza ai punti fondamentali.

3º.- Test e messa a punto

Una volta completato il montaggio, inizia una fase delicata. La direzione pensa che l’operazione sia finita e comincia a chiedere la produzione, dato che il tempo speso per i compiti precedenti, se non si pianifica uno stock adeguato, porta a carenze di mercato e i nervi cominciano ad affiorare. Ma spesso succede che entriamo in un periodo di tempo di stima difficile dove l’attrezzatura non funziona bene. Questa è la fase di test e messa a punto.

A volte ci si stupisce che squadre che non hanno mai generato difficoltà, ora decidano di non “andare”. È necessario metterli tutti a punto, partendo da zero. Questo è logico perché durante il trasporto molti di loro si sono disallineati. Inoltre, anche gli elementi tra le macchine (trasportatori, elevatori, cadute, ecc. ….) possono presentare problemi. Questo è un momento eccellente per il nuovo personale per fare esperienza. Un buon aiuto è quello di poter avere il vecchio personale a disposizione per assistere in questa operazione su base temporanea. La vostra competenza abbrevierà questa fase.

Tuttavia, è normale che durante un certo periodo di tempo, le prestazioni delle apparecchiature siano inferiori a quelle abituali nella sede precedente. C’è una curva di apprendimento e di messa a punto che è nel nostro interesse avere una rapida evoluzione positiva, ma è necessario assumere.

4º.- Approvazione del prodotto

Come punto finale di questo processo, rimane solo da verificare che la qualità del prodotto fabbricato soddisfi i livelli appropriati. Questo può essere un lavoro solo interno o può coinvolgere anche il fornitore. Può succedere che quest’ultimo debba approvare l’articolo prodotto nella nuova implementazione dell’attrezzatura.

NOTA FINALE: La maggior parte di quanto sopra può essere applicata al montaggio di una nuova installazione.

0 Comments