– Por reubicación de equipo dentro del mismo taller de producción.

– Por ampliación de instalaciones en otras naves

– Por cambio de emplazamiento de la fábrica.

– Etc.

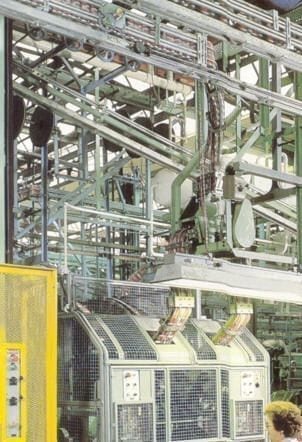

En todos los casos anteriores son diferentes las medidas a tomar en función de la complejidad de los equipos a mover de ubicación. No el lo mismo desplazar de su posición inicial de funcionamiento una prensa que una línea completa de fabricación de envases.

En el primer supuesto la tarea suele ser simple, pues solo se ve afectada una maquina, mientras que en el segundo al estar involucradas maquinas, sistemas de trasporte, equipos auxiliares, etc. el trabajo es mucho mas complicado. Vamos a centrarnos en este último supuesto por su interés.

Las tareas a realizar hay que clasificarlas en dos etapas muy bien diferenciadas. Una previa a cualquier movimiento de maquinaria y una final de traslado propiamente dicho. De la eficacia con que se realice la preparación previa dependerán en gran medida los resultados finales.

Los pasos lógicos a seguir son:

FASE PREVIA

1 º.- Formación de nuevo equipo humano

Lo primero que es aconsejable hacer es formar u pequeño equipo de personas responsables de la operación, con un jefe bien definido a dedicación plena o prioritaria. Si no se dispone de personas suficientes, al menos es necesario nombrar un coordinador del proyecto con poderes y responsabilidades plenas.

La movilidad del equipo humano es escasa y es normal que con el cambio de lugar de una instalación no pueda ser acompañada por los mecánicos y operadores habituales de la misma.

Si es este el caso, el siguiente paso a dar es preparar una formación adecuada del nuevo personal que tomará a su cargo el manejo del equipo. Como esto puede suponer un periodo largo de entrenamiento es deseable que esta formación sea recibida sobre la instalación en su ubicación inicial y lo mas detallada posible, para que así puedan recoger el máximo de experiencia a través de los operadores antiguos. Este paso es fundamental para acortar el tiempo de puesta en marcha del equipo en su nueva ubicación. Ha de planificarse en detalle y sin prisas, sin ser cicateros en esta fase ya que cualquier gasto será ampliamente recuperado en la etapa siguiente.

2º.- Recogida de información y estudio de la misma.

La segunda tarea es recopilar toda la documentación posible del equipo que conforma la instalación a mover. Esta recogida de información debe de comprender:

– Manuales de instalación, operación y mantenimiento de las maquinas básicas y auxiliares.

– Planos de las mismas

– Planos generales de la actual instalación compleja que incluyan:

– Implantación actual bien acotada

– Redes de suministro de electricidad, gas, aire, vacío, etc.

Si alguno de estos documentos no estuviese disponible, hay que confeccionarlo antes de tocar la actual instalación. Como mínimo es necesario levantar un croquis a mano lo mas detallado posible incluyendo medidas, distancias entre maquinas, puntos de tomas de suministros etc… También es muy útil realizar un buen número de fotos generales y de detalle de toda la instalación. Lo agradecerán mucho después los montadores. Una foto de detalle a veces es más eficaz que el mejor de los planos.

3º.- Determinación de consumos y necesidades especificas

La documentación anterior hay que estudiarla a fondo, determinando las necesidades que la línea lleva implícitas, como son:

– Cimentaciones o anclajes especiales.

– Características del suelo (Resistencia a la carga o a la agresividad de productos usados en el funcionamiento normal)

– Consumos totales y puntuales de fuerza y fluidos

– Necesidades de equipos auxiliares que a veces son compartidos con otras instalaciones y que no siempre pueden trasladarse con el equipo principal

– Medios específicos como: estructuras, escaleras, chimeneas, conductos, plataformas, etc.

Todo ello debe quedar definido y listo para ser lanzado en su momento (compra, construcción, etc.). Conviene en todos los casos calcular el tiempo necesario para su realización y su costo.

4º.- Estudio del espacio y entorno en la nueva ubicación

Es el momento de estudiar en detalle las características de la nave y su entorno donde se realizará la nueva instalación. Entre otras hay que tener en cuenta:

– Espacio libre disponible.

– Características (altura libre, obstáculos, columnas, etc.)

– Suelo: resistencia, propiedades,..

– Estructura del techo (resistencia a posibles cargas, interferencias con conductos, soporte de redes…)

– Redes básicas de suministros: Situación, potencia y caudales disponibles,…

Se compararan los datos preparados en el apartado 3º con los aquí obtenidos y se determinará si encajan adecuadamente o por el contrario es necesario tomar algún tipo de acción correctora, como puede ser: ampliar el centro de transformación de fuerza, aumentar la capacidad instalada de aire comprimido, montar alguna estructura metálica complementaria, reforzar parte de la solera…

Definidas todas las necesidades surgidas, se documentarán y quedaran listas para su lanzamiento incluyendo una estimación de tiempo de realización y su costo.

5º.- Definición de nuevo plano de implantación

Con los datos disponibles del equipo y del nuevo recinto, ahora ya se puede definir la nueva implantación. Se diseñaran los siguientes planos:

– General de la instalación

– Redes de suministros detalladas

– Cimentaciones

– Cuadros eléctricos y otros

– Chimeneas, conductos, soportes, estructuras especificas, etc.

– De detalle en los puntos que se requiera

De nuevo se definirá y listara toda nueva tarea a poner en marcha con su tiempo y costo correspondientes.

6º.- Desarrollo de un PERT

Se precisa ahora enumerar todas las tareas a desarrollar hasta la finalización de obra y que hasta el momento no se hayan estudiado: desmontaje, transporte, montaje… y hacer una estimación de los recursos necesarios para llevarlas a termino: mano de obra, tiempo, materiales, costo…

Un factor importante es conocer los recursos humanos necesarios en cada una de las fases para organizar su disponibilidad. Puede ocurrir que no se dispongan de medios humanos suficientes y se precise su contratación externa. En este caso es un factor más a evaluar e incluir en el listado de tareas.

Ya disponemos de una visión en detalle de todos los trabajos a efectuar a lo largo del proceso. Ahora se impone ordenarlos y ponerlos en marcha en la secuencia de tiempo adecuada para que todos estén a punto en el momento preciso. Para ello nada mejor que desarrollar un Pert que incluya cada uno de ellos.

PERT es básicamente un método para analizar las tareas involucradas en completar un proyecto dado, especialmente el tiempo para completar cada tarea, e identificar el tiempo mínimo necesario para completar el proyecto total. No entraremos en el detalle de cómo se realiza una malla PERT, pues es una técnica muy conocida. Si alguien quiere ampliar sus conocimientos puede encontrar información en Internet.

Esta malla PERT es una herramienta excelente para tener una panorámica de todas las tareas a llevar a cabo, permitiendo conocer cuando se ha de empezar cada una de ellas para que esté lista en el momento adecuado sin que frene la realización de las demás. Si el número de tareas es pequeño, quizás no sea necesario aplicar esta técnica y bastaría un listado ordenado secuencial de las mismas.

También es el momento de cerrar el presupuesto de la operación, haciendo un resumen de gastos previsibles a partir de las valoraciones que han ido haciéndose en cada uno de los pasos anteriores

7º.- Lanzamiento de suministros y trabajos previos

Con el PERT delante como guía, podemos ahora lanzar cada una de las tareas: compra de equipos y materiales, construcción de elementos, contratación de servicios…. en las fechas adecuadas para que su finalización encaje en lo previsto.

8º.- Montajes de servicios e instalaciones auxiliares

Los primeros montajes a realizar son todos los relacionados con las instalaciones de auxiliares, como son:

– Redes básicas de agua, gas, aire, vació,… , dejando pendientes las bajadas a los puntos de conexión

– Red eléctrica, excepto las cajas de toda de corriente

– Soportes especiales al techo o fijados al suelo, que sirvan de apoyo a sistemas de transporte, equipos aéreos, etc.

– Preparación del suelo: agujeros de anclajes, refuerzos de la solera, protecciones superficiales…

Es el momento de ponerlos en marcha, para que estén a punto antes de la llegada de la maquinaria.

9º.- Contratación de transportes especiales y seguros

Finalmente antes de dar comienzo al desmontaje de equipos, es conveniente contratar los medios de transporte a la nueva ubicación, teniendo en cuenta:

– Necesidad de medios especiales, como camiones de plataforma rebajada, de tonelaje o longitud específicos, todo ello en función de las dimensiones y peso de las maquinas a transportar.

– Permisos de tráfico u otros si se requieren.

– Póliza de seguro que amparen la operación.

– Calendario de cargas.

FASE DE TRASLADO

Antes de iniciar esta fase lo primero que hay que asegurar es que las necesidades de los clientes estén aseguradas durante el tiempo que dure esta operación. Para ello se requiere que de acuerdo con Comercial se cree un stock de seguridad del producto que esta instalación fabrique o disponer de otra que sea capaz de suplir el paro de esta.

1º.- Desmontaje

Ha llegado el momento de empezar la tarea del traslado propiamente dicha. La primera operación es la de desmontar toda la instalación de su emplazamiento original. Se ha de disponer de un equipo de personal mixto (mecánicos y electricistas) que procedan simultáneamente en este trabajo. Si se ha de recurrir a una contratación externa de personal, es mejor contratar una empresa especializada en montajes o a formar equipos mixtos de personal propio con externo. Es deseable que el mismo personal realice tanto el desmontaje como en nuevo montaje, esto facilitará mucho los trabajos.

Se precisa ir marcando adecuadamente todos los elementos, sobre todo el cableado y cuadros eléctricos para evitar errores en el montaje posterior de los mismos. También es conveniente marcar las posiciones específicas de los componentes mecánicos. De todo ello se confeccionaran listados y albaranes de expedición para cada uno de los envíos a efectos de control de la operación y de la compañía de seguros.

2º.- Montaje

Con la llegada de los equipos al nuevo emplazamiento, se inicia la operación de montaje. El la principal de las tareas y de su buena realización dependerán los resultados finales.

Es difícil dar en pocas líneas unos criterios suficientes para una buena realización de este trabajo. Solo a titulo de ejemplo podemos mencionar:

– Empezar por la maquina básica de la instalación. A ella se irán acoplando todas las demás.

– Poner especial atención a la cimentación, anclaje y nivelado de los equipos.

– Usar medios de calidad. Se está haciendo algo para mucho tiempo.

Ya hemos indicado que el equipo humano debe ser el mismo que realizó el desmontaje. En caso de recurrir a medios externos es mejor dedicar estos a instalaciones eléctricas o mecánicas de no mucha responsabilidad, nadie como los mecánicos de la casa para dar prioridad e importancia a los puntos básicos.

3º.- Pruebas y puesta apunto

Cuando se ha terminado el montaje se entra en una fase delicada. La gerencia piensa que ya se ha terminado la operación y empieza a demandar producción, ya que el tiempo empleado en las tareas anteriores, si no se ha planificado un stock adecuado, da lugar a desabastecimientos del mercado y los nervios comienzan a aflorar. Pero suele suceder que entramos en un periodo de tiempo de difícil estimación donde los equipos no funcionan bien. Es la etapa de pruebas y puesta a punto.

A veces nos asombrará que equipos que nunca han generado dificultades, ahora deciden no “ir”. Se precisa hacer un reglaje fino de todos ellos, empezando desde cero. Esto es lógico pues durante el transporte muchos de ellos se han desajustado. Además los elementos entre maquinas (transportadores, elevadores, caídas, etc.…) también pueden presentar problemas. Es un excelente momento para que el nuevo personal adquiera experiencia. Una buena ayuda es poder disponer del antiguo personal para que transitoriamente ayude en esta operación. Su pericia abreviará esta fase.

De todas formas es normal que durante un cierto periodo de tiempo, los rendimientos de los equipos estén por debajo de los habituales en la anterior ubicación. Hay una curva de aprendizaje y puesta apunto que interesa que tenga una rápida evolución positiva pero que es necesaria asumir.

4º.- Homologación del producto

Como punto final a este proceso solo resta verificar que la calidad del producto fabricado cumple los niveles adecuados. Esto puede ser un trabajo solo a nivel interno o que también implique al suministrador. Puede ocurrir que este último deba homologar el artículo producido en la nueva implantación de los equipos.

NOTA FINAL: Lo anteriormente expuesto puede ser en su mayor parte aplicable al montaje de una instalación nueva.

0 comentarios