El autor cuenta su experiencia en la implantación un Programa de Mantenimiento Preventivo y Reparación – (Preventive Maintenance and Repair)- original de C.C.Co. (Continental Can Company – EEUU) por primera vez en España en una fabrica de envases metálicos.

Este Programa fue específicamente desarrollado para sus Platas, por este motivo tiene diferencias con Programas diversos que actualmente son bien conocidos por la extensa documentación existente en la industria sobre M.P.T. Mantenimiento Preventivo Total, M.P.y R. (Mantenimiento Preventivo y Reparación)

Autor: Juan M. Sancho Moronta -3 Marzo 2008.

UN POCO DE HISTORIA

1.- Por mas de 35 años – en concreto desde 1962 – en las distintas Plantas de Envases Carnaud en España, he estado implicado en instalaciones, servicios, equipos, puestas en marcha, y su mantenimiento.

Generalmente el Mantenimiento fue la función ignorada por las Gerencia, viéndola como un mal necesario. En relación con la situación económica de la Planta, el Departamento de Mantenimiento sufría recortes tanto en mano de obra como en compra de materiales. Así mismo hay que considerar que por estas fechas no se disponía de un programa definido para justificar los costos de los procedimientos y las viejas prácticas sobre los “mantenimientos por averías” o “mantenimientos anuales”, altamente costosos y de difícil justificación y rentabilidad.

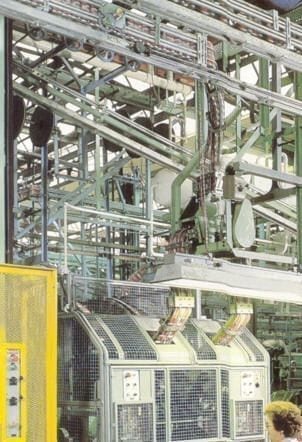

2.- En 1967 se instaló en la Planta de Valencia la línea 5, proyectada para la fabricación de envases de cerveza, formato 211×413, tres piezas, costura lateral soldada estaño/plomo 2/98%. El equipo fue suministrado por Metal Box (Inglaterra), y también se contó con su ayuda técnica.

Se inició con buen éxito la fabricación de envases destinados a cerveza. Más tarde se pensó en el mercado de bebidas carbónicas. Tras varios intentos de fabricar envases con calidad estándar para la compañía Coca Cola, y no teniendo éxito definitivo, se marcó la decisión de tomar otra vía. Estábamos en el año 1970, por estas fechas no se tenía conocimiento de los Programas de M.P.y R. de C. C. Co. Desconocíamos los cambios necesarios, tanto filosóficos como técnicos, para implantar un T.P.M. adaptado a nuestro trabajo como fabricantes de envases. Tampoco nuestras matrices Carnaud (Francia) y Metal Box (UK) lo tenían operativo.

3.- En 1974 la Dirección Técnica de la Compañía ubicada en Madrid, a cuyo frente estaba Tomas Somohano, obtuvo – a través de los contactos con la División “White Cap” de C.C.Co. y el “Techical Center” en Chicago (Mr. Stancik)- la autorización para la compra y entrega del equipo que garantizase la fabricación de envases, con calidad Coca Cola, así como el adecuado entrenamiento en “M.P.and Repeir”.

4.- A principios de 1975 la Dirección Técnica a través del Sr. Somohano me propone viajar a Continental para formación, entrenamiento y recepción del equipo bajo el Programa M. P. y R. que C.C.C. tenia en operación desde 1970, en sus Plantas.

La formación comprendía: Recepción de los equipos y conocimiento de todas las aplicaciones completas del T.P.M. para el correcto funcionamiento en la fabricación de envases de bebidas de medidas 209/211X413, entallado tres piezas, soldadura lateral (2/98%), fondo hojalata y tapa tipo “fácil apertura”, esta ultima fabricada con utillaje desarrollado por “Dayton Reliable Tool” de USA.

5.- Regresé a finales del verano 1975 con la maleta repleta de cambios. Los mismos, sin darme cuenta habían ampliado mis conocimientos filosóficos, técnicos, y prácticos originados por el entrenamiento recibido en T.P.M.

Estaba deseoso por desarrollar el proyecto piloto sobre el equipo implantado en una nueva línea – la nº 7 -, que seria la destinada para este fin y obtener la calidad “Coca Cola”, la cual nunca dudé se podría alcanzar.

6.- Con la aprobación de la Dirección de Fabrica (Sr. Suárez Pumariega), se organizaron varias reuniones con Producción (Sres. Billy y Bouchard, desplazados a esta fabrica en comisión técnica y procedentes de Carnaud- Francia, así como Sr. Marzal).

Durante la exposición del Programa M. P y R. las reacciones fueron diversas, pues los cambios requeridos como requisito necesario para llevar a buen fin el Programa, no fueron firmemente apoyados, y la formación de los equipos pilotos quedó paralizada.

7.- A la espera de la llegada del equipo procedente de C.C.Co., dispuse de tiempo suficiente para ir desarrollando la documentación específica para el entrenamiento práctico sobre la aplicación. La formación de los grupos comprendía:

M.P.y Reparación.

– Línea 7, envase bebidas 209/211×413, v = 450 c.p.m.

– Prensa fondos, utillaje diámetro 209.

– Litografía, barniz interior de cuerpos y fondos.

– Taller Mecánico, utillajes y overhaul

– Taller Eléctrico, autómatas programables.

– Compras y almacén de repuestos.

La tapa de fácil apertura se produciría en la Fábrica de Vigo, con las directrices del programa M.P.y Reparación.

8.- Apoyo al Proyecto.

Un factor importante que estaba retrasando su desarrollo en la Planta, provenía del escaso respaldo de la Dirección- el Director estaba en proceso de jubilación- , el cual delegó en los Sr. Billy y Marzal. Pienso que por motivos de desconfianza y desconocimiento.

9.- Llegaron las maquinas, se instaló el equipo con instrucciones precisas de alineamiento y nivelación de precisión, siendo la primera vez en usar este procedimiento. Por aquellas fechas, ya teníamos un nuevo Director -Sr. Hernandez- más dispuesto e interesado en darle un empujón al proyecto. Así mismo los Sres. Billy y Bouchard regresaron a Francia y el Sr. Marzal se trasladó a Fabrica 1 Linares.

Con estos cambios el Director asumió la Dirección de Producción y el que relata esta historia, quedó como Jefe de Fabrica.

10.- 1978. Vuelta a empezar con la implantación del M.P.y R. Se forman los grupos pilotos en los distintos departamentos para el proyecto:

Programa.

Primera Fase = COMPROMISO. Tiempo: 6 meses.

Mentalización, Educación.

Segunda Fase = PRACTICAS. Tiempo: 6 a 12 meses

Equipos, M.P. y “Check List”.

Tercera Fase = RESULTADOS. Tiempo: 12 meses

Adecuar tiempo carga, Resultados.

Cuarta Fase = CONSOLIDACIÓN. Tiempo: Todo el de operación

Por aquellas fechas no disponíamos de un método sencillo y reconocido para la evaluación de la mejora de resultados como la aplicación de (OEE) Overall Equipmen Effectiveness:

% Disponibilidad del equipo x % Rendimiento x % Calidad = 85% o mas.

11.- Desarrollo de las Fases:

Fase Nº 1 Compromiso.

Puesta en marcha de M. P. para mecánicos y operadores de líneas.

Se situaron sobre las maquinas, tarjetas con instrucciones sencillas como:

- Limpieza diaria

- Inspección de los puntos clave (no más de 5 puntos).

- Lubricación básica

- Pequeños ajustes

- “Reporte” de fallos que requieren reparación.

Estas inspecciones son diarias para los dias L.M.X.J.V.

(Entre 5 y máx. 10 puntos de chequeo por día)

(Entre 2 o 3 puntos de chequeo por semana)

Fase Nº 2 Prácticas.

Se realizan según programa de toma de chequeos para cada maquina (“Check List”), las cuales fueron confeccionadas partiendo de las originales de C.C.C. para las mismas maquinas o similares.

Programa toma de chequeos anual.

Frecuencia y tiempos para cada maquina: (ejemplo)

Maquina Frecuencia Nºinspec./año

(Horas inspección) (Total horas/año)

Bodymaker 1000 horas o 20 millones/env. 3 (8 h.) (24 h.)

Bodyseamer 1000 horas o 20 millones/env. 3

(3 h.) (9 h. )

Completado todo el equipo, con estos totales se establece el presupuesto anual de inspecciones (“check list”)

Estas inspecciones se realizan- con las herramientas especiales y la formación tomada- por el personal de:

- a) Mecánicos de líneas – si necesitan ayuda se apoyan en:

- b) Mecánicos de Taller Mecánico

Puesto que los dos grupos están entrenados para este trabajo.

Fase Nº 3 Resultados.

Adecuar el tiempo de carga de la línea, reduciendo los tiempos de parada por:

- Pequeñas averías

- Desajustes en el equipo o utillajes

- Defectos detectados en m.p.

- Defectos reseñados en las “check lists” (estos suelen ser los mas severos)

Para estas intervenciones hay que pedir a Programación el tiempo estimado de parada de línea.

- Mecánico tendrá dispuesto los mecánicos y materiales para el trabajo previsto. Siempre que sea posible requerirá la asistencia del mecánico de la línea o del operador. Una vez terminado el trabajo será entregado al encargado del departamento facilitando copia de las “check lists”.

Fase Nº 4. Consolidación.

Durante los años 1979, 80 y 81, la línea 7 de Valencia dio la mayor satisfacción a la Dirección, Mandos y Operarios. Superó la homologación para embases de Coca Cola que era requisito obligatoria para ser suministrador de este cliente. La entrega generosa de los mecánicos y operadores del programa piloto me hico proponer a la Dirección dotar y premiar con bonos de herramientas a estas personas. No fue posible por las implicaciones con los otros operarios. La idea quedó pendiente.

Consolidación.…

El trabajo comprende:

- Una continúa formación y reciclaje para operarios del P.M. 2. Una continúa formación y reciclaje para mecánicos del P.M y Reparación: líneas, presas, litografía, taller mecánico y eléctrico.

- Ajuste de las frecuencias de chequeos y puntos relacionados con las “check lists”.

- Una continúa administración de las órdenes de trabajo empleadas en cada intervención: mano de obra, materiales

- Confeccionar el presupuesto anual según el programa comercial

- Reunión mensual con C. Calidad para estudio del control estadístico de los defectos calidad final así como reclamaciones.

- Una auditoria anual de condición productividad y calidad realizada por la D. Técnica. (Esta no se realizo)

Finalmente, en marzo 1981, la reciente Dirección de Explotación creada en Madrid, cuyo director era el Sr. Ascasibar, me propuso desarrollar los siguientes trabajos técnicos para esta oficina: seguimiento nuevas inversiones, implantación del M.P.y R. así como el presupuesto anual de mantenimiento.

Un nuevo cambio de titularidad en la Compañía dio como resultado la eliminación de esta oficina. Como consecuencia de ello quedé disponible.

En 1983 se me encomendó una nueva tarea ligada a la Fabrica de Agoncillo (Logroño) equipada con una línea para envases “dos piezas” formato 209/211×412 -12oz. en hojalata. Pero esta es otra historia, muy interesante donde un completo M.P.y R. es vital.

0 comentarios