INDICE

8.- APOGEO DELLA MECCANICA DI PRECISIONE

9.- TECNOLOGIE ATTUALI

10.- QUALITÀ E COMPETITIVITÀ

11.- FUTURO

12.- L’UOMO

8.-APOGEO DELLA MECCANICA DI PRECISIONE

Il periodo che va dai primi anni ’60 alla metà degli anni ’70 è stato importante per l’umanità. Si aprì con la presenza americana nella guerra del Vietnam e si chiuse con le guerre arabo-israeliane e la grande crisi del petrolio. Tra i due molti eventi chiave: l’assassinio di J.F. Kennedy, la morte del “Che”, il maggio ’68 francese, l’arrivo dell’uomo sulla luna, la nascita del microprocessore (i “chip”)… e molti altri. Tutti loro dovevano plasmare un’epoca che ancora oggi fa sentire la sua influenza.

In questo periodo, l’industria dell’imballaggio continua il suo periodo espansivo che era già iniziato nel precedente e ora raggiunge il suo massimo “splendore”. Da un lato, i processi e le attrezzature vengono ulteriormente migliorati (con il packaging già sviluppato negli anni precedenti come prodotto) e dall’altro, le aziende più importanti culminano un periodo di espansione e alleanze. È così che si sono formati i grandi gruppi multinazionali con interessi e strutture nei diversi continenti.

A metà degli anni Cinquanta, Continental Can, che aveva rinnovato i suoi accordi con Metal Box, estese la sua rete di partner a diverse aziende europee, tra cui Carnaud (Francia) e Schmalbach-Lubacawerke (Germania Ovest). Questa associazione genera un grande impulso nei miglioramenti industriali nel Vecchio Continente. Si trattava di una cooperazione di grande apertura, perché qualche anno dopo – negli anni sessanta – comprendeva altre aziende di quasi tutti i paesi che formavano l’Europa libera di allora (Belgio – “Sobemi”, Olanda – “T&D”, Svizzera – “Sauter”, Germania – “Schmalbach”, Spagna – “Cia. Internacional de Envases” -, Danimarca – “Haustrups” -, Finlandia – “Noblikk Sannem” -, Svezia – “PLM” -, Grecia – “Helas Can”) dando vita ad una rete di informazione dinamica, che operava sotto il nome di “Informatión Exange”, con Metal Box che ne era il segretario. Lo scambio di informazioni si estendeva alle tecniche di fabbricazione e di costruzione di attrezzature, senza includere la politica commerciale. Dieci anni dopo, con la vendita e lo scioglimento di Continental, quella partnership è andata in pezzi.

Nel 1965 viene immessa sul mercato una nuova materia prima. Viene dal Giappone. L’industria siderurgica giapponese, in collaborazione con un importante produttore di imballaggi – Toyo Seican – sviluppa il prodotto TFS – “acciaio senza stagno” – in cui lo stagno nella banda stagnata è sostituito dal cromo. Inizialmente ha assunto diversi nomi commerciali, a seconda del produttore, come “Can super” o “Ancrolite”. Ma alla fine, è diventato generalmente noto come TFS. È un materiale che ha alcune limitazioni, come la sua delicatezza o la sua difficoltà ad essere saldato, ma che poco a poco, si sta facendo strada in tutto il mondo come alternativa alla banda stagnata, soprattutto per la fabbricazione di contenitori e coperchi per salumi.

Fino a quel momento, i principali produttori di attrezzature erano stati gli stessi produttori di imballaggi, come già detto, perché avevano la tecnologia, l’esperienza e il mercato. Ma ora cominciano ad emergere anche aziende di macchinari indipendenti. Quasi sempre, i suoi creatori erano uomini provenienti dal settore o addirittura, in alcuni casi, dalle officine meccaniche proprie delle aziende metalmeccaniche che si staccavano dalla casa madre.

In queste produzioni spiccano la complessità e la qualità dell’attrezzatura, della fustellatura e degli utensili che vengono sviluppati. Per esempio, la precisione dei carrozzieri sulle linee di imballaggio delle bevande, compresa la loro attrezzatura, è formidabile. Ma soprattutto, è la nascita di un prodotto senza precedenti, i coperchi ad apertura facilitata – ci torneremo più avanti – che favorisce lo sviluppo di utensili con operazioni multiple ed estrema precisione. Nuovi materiali come il carburo di tungsteno rendono possibili questi risultati, così come una generazione aggiornata di presse di alta precisione. Nomi come DRT, Minster, Stolle, Bruderer… hanno reso possibili questi sviluppi.

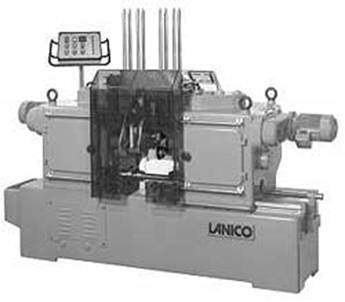

Gli Stati Uniti erano stati finora il chiaro leader nella produzione di tecnologia e attrezzature, ma ora in Europa diverse aziende – raccogliendo l’eredità professionale dei decenni precedenti – stanno iniziando a costruire macchinari sviluppati da loro. Il successo è notevole e sono i grandi promotori di nuove piccole o medie imprese produttrici di imballaggi che, approfittando della forte domanda del mercato, si stabiliscono principalmente nell’Europa centrale e meridionale. Tra questi produttori di attrezzature ci sono le aziende italiane FMI, Cevolani, Comaco, MGR… le aziende tedesche Krupp, Blema, Lanico, Kargerhammer, Naroska, Klinghmmer, Bibra ……

Lanico Clipper-Crimp Clipper

Continental Europe, che già possedeva Schmalbach, acquisì Thoamassen & Drijver e Verblifa (T&D) nel 1970 – una prestigiosa azienda olandese fondata nel 1919 e che era cresciuta con l’incorporazione di Sobemi (Belgio) nel 1964 – per formare un grande gruppo in Europa centrale.

La proliferazione dei produttori di lattine provoca – soprattutto verso la fine di questo periodo – lo sviluppo di una forte concorrenza che dà origine alla ricerca di competitività. Un buon esempio è l’emergere di un nuovo compito nell’industria: il taglio di bobine di banda stagnata da parte dei metallografi. In precedenza questo lavoro era fatto dai produttori di bobine – l’industria dell’acciaio – ma la necessità di ottimizzare la materia prima di base ha innescato il nuovo approccio. Linee adatte a questo lavoro sono state messe sul mercato da Littell o Delta.

9.- TECNOLOGIE ATTUALI

A metà degli anni ’70, l’umanità stava cercando di venire a patti con la crisi del petrolio, che aveva scosso l’economia mondiale. Siamo già nel ieri della nostra storia. Eventi come l’inizio del regno di Juan Carlos I in Spagna, la morte di Mao, l’apparizione dei primi personal computer, la guerra delle Falkland o i primi casi di AIDS, li conosciamo tutti, sia da vivi che da racconti di prima mano. Il periodo che stiamo trattando si chiude a metà degli anni ’80 con l’arrivo della Perestroika di Mikhail Gorbaciov.

La caratteristica del settore è l’accentuazione della lotta per il mercato. Questo non cresce più come in passato, con alcune eccezioni come i contenitori per bevande. La crescita demografica nei paesi industriali (di alto potere d’acquisto) si ferma e d’altra parte si consolidano altre forme di imballaggio alimentare che, sebbene molte di esse non siano nuove, ora raggiungono un adeguato grado di tecnologia e competenza (freddo, disidratazione, pastorizzazione, vuoto, ecc.)

Da quel momento in poi, il consumatore finale diventa il protagonista principale. Nel primo mondo, la forza che il destinatario finale ha attraverso i mezzi che la società mette alla sua portata (associazioni, partiti, sindacati…) ha un’influenza decisiva nella definizione di prodotti che non danneggiano la salute o l’ambiente e che sono pratici e facili da usare. Il mercato dell’imballaggio è influenzato da questa tendenza e si sviluppano nuove applicazioni come i coperchi easy-open, la saldatura elettrica e l’imballaggio in due pezzi.

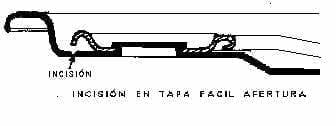

Coperchi ad apertura facilitata.

I suoi antecedenti risalgono a molti anni fa con l’uso di sistemi che in qualche modo favorivano l’apertura, nel tempo ce ne sono stati molti, tra i quali possono essere elencati:

– Imballaggio ad apertura laterale per mezzo di una linguetta sul corpo, i più tipici sono quelli usati per il manzo sotto sale. Ha avuto origine nel mercato americano

– Coperchi con apertura “norvegese” (di solito di forma rettangolare con una linguetta su uno dei lati più piccoli, la chiusura nella zona della linguetta mancava di un gancio per il coperchio; usati per le semiconserve). È stato sviluppato nel Nord Europa per inscatolare il pesce.

– Imballaggio “Decollage”, di cui abbiamo già parlato in precedenza.

– Imballaggio “Box tray” (apertura laterale con nastro adesivo). Era l’ultimo usato prima del nuovo coperchio easy-open. Consisteva in un coperchio a scatto sopra il corpo senza flangia, entrambi uniti da una banda saldata. L’apertura è stata fatta strappando il nastro.

Quasi tutti – ad eccezione del “Box Bande” – avevano dei punti in comune:

– Aprire con l’aiuto di una piccola chiave.

– Avere una scheda per iniziare l’apertura.

– Precisare una zona indebolita per mezzo di incisioni, per lo strappo.

Ora si stanno sviluppando disegni che sono molto diversi da quelli e che in tutti i casi eliminano l’uso di uno strumento per l’apertura. Anche se ben guardata ha molto a che fare con le precedenti poiché si basa su “una zona indebolita da incisioni per lo strappo” della palpebra, che richiede un anello – vecchia chiave – per iniziare l’operazione.

Era il 1959, a Dayton, in Nord America, quando Ernie Fraze, un ex tecnico dell’Alcoa, conoscitore delle proprietà dell’alluminio e anche esperto di fustellatura, aveva pronto il primo prototipo di coperchi easy-open. Le prime versioni industriali furono presentate all’inizio degli anni 60 e si svilupparono rapidamente.

Ci sono due modelli di base, uno con un’apertura parziale a forma di linguetta – usato per liquidi e bevande – e un altro con un’apertura completa che permette di rimuovere completamente il coperchio – usato per cibi solidi. Quest’ultimo, inizialmente aveva una tripla incisione a forma di C e una volta aperto aveva l’aspetto di una coda di maiale, da cui il soprannome “coda di maiale”. Questi disegni migliorano nel tempo e assumono una configurazione diversa.

Diverse aziende americane offrirono in breve tempo utensili e attrezzature adatte alla fabbricazione di coperchi easy-open. L’attrezzatura richiedeva un design e una precisione molto elevati. Quelli prodotti da Dayton Realiable Tool (DRT) erano noti per la loro alta qualità. Per lavorare con loro, erano necessarie presse molto affidabili, essendo quelle prodotte da Minster – un’azienda americana con più di un secolo di esperienza – la soluzione più diffusa. Anche Stolle (USA) e Bruderer (Svizzera) erano presse molto usate.

Il materiale usato negli Stati Uniti era – ed è tuttora – l’alluminio, il che è logico in un paese dove l’energia costa poco. L’Europa, dove l’energia è costosa, è passata presto allo stagno in caso di apertura totale. Ciò ha comportato una rielaborazione delle attrezzature e degli utensili, che è stata piuttosto complessa. Inoltre, ha applicato questa tecnica a coperchi di forma non rotonda (rettangolare e ovale) per il mercato del pesce. Carnaud è stato il primo a sviluppare questi coperchi, negli “anni settanta”, evidenziando il lavoro di un ingegnere veterano: Y. Cauzac

Il coperchio easy-open ha guadagnato costantemente quote di mercato. Oggi, il 100% delle lattine per bevande usa questi coperchi e una percentuale molto alta di contenitori per alimenti li usa pure.

I contenitori per bevande hanno approfittato del loro uso per ridurre, per quanto possibile, il consumo di alluminio nella loro fabbricazione. Così, dalla sua apparizione, il diametro è stato ridotto, passando dal formato 211 (65 mm.) in fasi successive fino all’attuale 202 (52 mm.), apparso sul mercato nel 1991. Questo è stato possibile con l’uso della tecnica di riduzione del diametro della bocca del contenitore.

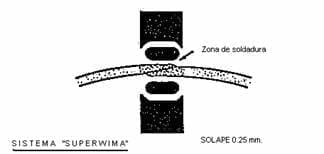

Saldatura elettrica:

Il sistema in vigore, la saldatura in lega di stagno-piombo, cominciò ad essere seriamente messo in discussione dalle autorità sanitarie a causa dell’apporto di piombo negli alimenti. Questo metallo è tossico ed è difficile da eliminare per

l’organismo umano. Ben presto, la proibizione di questa tecnica per usi alimentari divenne generalizzata nella maggior parte dei paesi.

La saldatura elettrica a punti era una tecnica comunemente applicata nell’industria in generale e aveva già trovato alcune applicazioni nella fabbricazione di contenitori, specialmente quelli per uso industriale, come la saldatura delle cuciture di fusti di grande capacità, la saldatura di manici e supporti per barattoli di vernice, ecc. Tuttavia, le velocità raggiunte erano basse, tranne che nella tecnica “conoweld” sviluppata dalla Continental Can, che trasformò le convenzionali “carrozzerie” in saldatrici elettriche, incorporando elettrodi rotanti. Il problema principale era la bassa temperatura di fusione dello stagno superficiale della banda stagnata, che quando si scioglieva, contaminava gli elettrodi prima che l’acciaio potesse essere saldato, rendendo molto difficile il controllo del processo.

Una società svizzera (Soudronic), aveva iniziato qualche anno fa a produrre alcune macchine che avrebbero dato la soluzione ideale a questi problemi. Fondata nel 1953 in una città vicino a Zurigo, Soudronic ha iniziato a produrre saldatrici molto semplici alimentate a mano, che risolvevano il problema della contaminazione degli elettrodi rinnovando continuamente gli elettrodi, utilizzando un filo di rame che si muoveva alla stessa velocità del contenitore da saldare.

Saldatura elettrica

Il successo fu totale e in pochi anni la tecnica migliorò molto, permettendo di mettere sul mercato attrezzature capaci di lavorare alla stessa velocità delle vecchie “carrozzerie”, e persino di superarla.

Soudronic divenne il leader mondiale in questo cambiamento tecnologico, basando la sua politica su un grande sforzo di ricerca e sviluppo, che la portò a brevettare una serie di innovazioni e miglioramenti, che rivoluzionarono la tecnica di formatura dei corpi dei contenitori metallici.

Imballaggio “due pezzi

L’idea non era nuova, da molto tempo erano in uso i contenitori imbottiti che ricevevano il nome di “due pezzi” perché erano formati da due elementi invece di tre, il coperchio da un lato e il fondo e il corpo in un unico pezzo dall’altro. Il corpo è stato ottenuto per semplice imbutitura in presse con una lunga corsa e una potenza maggiore di quelle usate per i tappi. Lo spessore delle pareti del corpo e del fondo era praticamente lo stesso, poiché il metallo ha subito l’operazione di imbutitura profonda con pochissimo stiramento. L’altezza del contenitore ottenuto era piccola, poiché non era possibile superare il valore della metà del diametro del contenitore; se fosse aumentato, il materiale si sarebbe rotto. Questa restrizione aveva la sua origine in tre fattori: limitazione delle proprietà della banda stagnata esistente sul mercato (formabilità), tipo di attrezzatura disponibile e design degli utensili (tradizionale).

Sebbene i primi contenitori di questo tipo innovativo siano apparsi nel 1964, il grande balzo in avanti è avvenuto nel periodo attuale ed è stato il risultato di nuovi sviluppi su tutti e tre i fronti, dando origine a due tipi di contenitori che si differenziano per la tecnica utilizzata e per il modo in cui vengono utilizzati.

Fabbricazione di un contenitore DRD

Imballaggio DRD (deep-drawn and re-drawn) ottenuto da una serie di imbutiture successive da metallo piatto (di solito in bobine). In generale, in ognuno di essi, si riduce il diametro e si aumenta l’altezza, fino a raggiungere la dimensione desiderata. Negli ultimi, il fondo viene modellato e il materiale in eccesso viene tagliato via. Sia la pressa che l’attrezzatura sono multiuso.

Questo tipo di imballaggio può resistere sia al vuoto che alla sovrapressione interna, poiché le pareti mantengono uno spessore molto vicino a quello iniziale e sono progettate per alimenti che richiedono un processo di sterilizzazione. Anche questa nuova tecnica richiedeva un’attrezzatura originale. Diversi produttori di presse offrivano presse adatte – presse multi punzone – e l’azienda americana Stolle, tra le altre, si mise presto in evidenza.

Imballaggio DWI

Imballaggio DWI (salsicce, pressato allungato). In questo caso, la prima operazione è il semplice disegno di una “tazza” che nelle operazioni successive è sottoposta a una serie di stiramenti e stirature, fino a raggiungere la forma finale. Questo risulta in una parete molto sottile con un uso ottimale del materiale. Sono progettati per resistere solo alla pressione interna e sono tipici delle lattine per bevande presenti oggi sul mercato.

Le linee di produzione per questo tipo di imballaggio sono estremamente complesse, a causa della complessità della tecnologia utilizzata e degli alti tassi di produzione. Questo ha dato luogo all’arrivo di un certo numero di aziende produttrici di attrezzature, che fino ad ora non erano state presenti nel mercato della lavorazione dei metalli. D’altra parte, le aziende tradizionali del settore hanno contribuito poco. Così Standum – produttore di carrozzerie -, Rutherford – stampa su contenitori – Reynolds – verniciatura di interni -, Belvac – tester – ecc.

Sia i contenitori DRD che DWI richiedono una protezione interna per eliminare l’esposizione ai metalli mediante un rivestimento con due o più strati di vernice sanitaria di applicazione complessa.

Sia la banda stagnata che l’alluminio sono utilizzati come materie prime per la sua fabbricazione. La tecnologia in entrambi i casi ha avuto origine in Nord America, come abbiamo già indicato, anche se presto si è diffusa in tutto il mondo. Gli investimenti da fare sono molto alti e quindi la loro attuazione è limitata alle grandi imprese multinazionali.

10.- QUALITÀ E COMPETITIVITÀ

Siamo negli ultimi due decenni del XX secolo. La nostra storia sta per finire – e con essa la fine di un secolo e di un millennio – dalla caduta del muro di Berlino (e con essa tutto un modo di cercare soluzioni per la società) all'”11 settembre” (quando la società stessa ha preso coscienza di ciò che può significare il terrorismo nel XXI secolo).

L’industria degli imballaggi metallici è attualmente un tipico settore di mercato maturo. La capacità di produzione supera la domanda, la tecnologia è disponibile per chiunque la paghi. Solo la quantità di investimenti agisce come una barriera per limitare l’accesso ad alcuni segmenti solo alle aziende più grandi (mercato delle bevande). Perciò la concorrenza si accentua e i margini commerciali si riducono, vendendo in molti casi a prezzi di costo o sotto per ottenere volume di fatturazione e per coprire le spese fisse.

In questa fase, scoppia una lotta feroce per il controllo del mercato mondiale tra le grandi compagnie. Poiché l’aumento del fatturato è molto difficile da ottenere semplicemente aumentando le vendite, altre aziende più piccole vengono acquistate. Così entriamo in una dinamica di acquisto, vendita, fusione, assorbimento… in cui molte aziende sono scomparse e altre sono cresciute, non sempre per essere più redditizie.

Un’altra peculiarità di questo periodo fu l’evoluzione nella mentalità delle aziende, fino ad allora lo sviluppo tecnologico era stato la priorità, ora le tecniche organizzative e di gestione prevalgono sulle precedenti. La ricerca della concorrenza è essenziale in un mercato aggressivo. In questo settore, come in molti altri, il libro “In Search of Excellence” di Peters e Waterman è il riferimento obbligatorio.

Questa situazione incoraggia alcuni imprenditori intraprendenti, creatori della propria azienda, che fino ad ora hanno mantenuto le loro proprietà, a metterle in vendita. Le istituzioni finanziarie che hanno liquidità a disposizione le comprano, quindi la necessità di ottenere risultati a breve termine diventa più necessaria, gli investimenti vengono rallentati e i profitti immediati diventano più importanti.

Nel 1983, Jean-Marie Descarpentries, un alto dirigente in linea con i tempi che stava vivendo, fu messo a capo di Carnaud. Rapidamente inizia una politica aggressiva di acquisto di aziende, soprattutto nel Sud Europa: Spagna e Italia, che poco dopo – 1984 – porta alla fusione con Metal Box, creando una nuova azienda di dimensioni colossali sotto il nome di CMB. Questa joint venture non fu all’altezza delle aspettative e nel 1996 gli azionisti più importanti vendettero l’azienda a Crown Cork, che divenne la più grande azienda mondiale del settore, anche se dovette cedere parte dei suoi impianti, come richiesto dalle leggi “antitrust” della Comunità Economica Europea. Così altre aziende ottengono un pezzo di questa torta. Per esempio, l’americana U.S. Can compra un certo numero di fabbriche di aerosol in Europa.

Negli anni successivi, Crown iniziò una politica di dismissione, vendendo o chiudendo gli impianti, rispettando quelli più competitivi.

In questo contesto, le politiche aziendali si concentrano sulla riduzione dei costi per migliorare i margini e sulla fidelizzazione dei clienti importanti attraverso la qualità e il servizio per garantire l’attività industriale.

Per ridurre i costi, le azioni si concentrano su:

– Disegno di una strategia di acquisto che centralizzando gli acquisti e negoziando alti volumi cerca di ridurre il loro costo. Parte dal mercato automobilistico e si ispira alle idee dell’ingegnere López de Ariortua.

– Riduzione del consumo di materie prime (soprattutto metallo) approfittando dei miglioramenti tecnici introdotti.

– Automazione di tutti i possibili compiti e lavori utilizzando robot, controllori programmabili e meccanismi. Questa meccanizzazione non riguarda solo le attrezzature di produzione, ma anche i sistemi di controllo della qualità sono automatizzati. Come effetto di queste azioni la manodopera è sostanzialmente ridotta. Esempi di questo: a) Nella fabbricazione di coperchi e fondi: giunti automatici nelle cesoie a zigzag e nelle loro presse, imballaggio automatico, controllo di qualità al 100% tramite “visione”… b) Nelle linee di fabbricazione di lattine: giunti automatici tra cesoie circolari e saldatrici elettriche, alimentazione automatica dei coperchi all’aggraffatrice, controllo al 100% della tenuta delle lattine… c) Nelle linee di fabbricazione di lattine: giunti automatici tra cesoie circolari e saldatrici elettriche, alimentazione automatica dei coperchi all’aggraffatrice, controllo al 100% della tenuta delle lattine… d) Nelle linee di fabbricazione di lattine: giunti automatici tra cesoie circolari e saldatrici elettriche, alimentazione automatica dei coperchi all’aggraffatrice, controllo al 100% della tenuta delle lattine…

Giunto fresa-saldatrice

Per migliorare la qualità e i servizi, tra le altre azioni, spiccano le seguenti:

Implementazione di sistemi di qualità integrale in tutta l’azienda. Lo strumento più utilizzato è lo standard ISO 9000.

Sviluppo di un sistema di gestione ambientale attraverso l’introduzione della norma ISO 14001.

Uso delle reti “intranet” e “internet” nella gestione e nel marketing.

Tutto ciò significa che anche quando i prezzi di vendita rimangono praticamente “costanti” in valori assoluti durante questo periodo, le aziende mantengono un certo livello di redditività.

Forse come epilogo, vale la pena dare una breve descrizione delle aziende che, all’inizio del nuovo secolo, si stanno facendo strada nel mondo. Sono pochi, ma da soli accumulano la “parte del leone” di questo mercato. È difficile prevedere cosa succederà nei prossimi anni, dato che i movimenti di capitale sono vertiginosi e le aziende si creano e si distruggono facilmente. Ma è presumibile che questi che recensiamo qui, avranno una lunga vita, anche se possono cambiare il loro nome. Perché un’azienda della grandezza di queste, non viene fuori dal nulla. Ci vogliono molti anni di esperienza e una grande conoscenza per raggiungere queste altezze. La prova di questo è che tutte le aziende di cui stiamo parlando non sono altro che i nuovi abiti che le vecchie aziende stanno indossando. In altre parole, tutti sono un semplice raggruppamento di quelli più vecchi, quasi sempre più piccoli, che risalgono ad almeno un centinaio di anni fa. I grandi edifici non sono altro che tante pietre disposte in un ordine accurato.

– CORONA: Abbiamo già parlato più volte di questa azienda americana nel corso della storia dell’imballaggio metallico. Ha iniziato la sua attività nel 1892, legata al business del sughero della corona, aprendosi ad altri prodotti del settore durante la sua vita. Negli ultimi 30 anni, con l’acquisizione di diverse aziende leader come una parte dell’ex Continental – 1990 – e il gruppo Carnaud-Metal Box – 1996 -, ha raggiunto la leadership mondiale. Partecipa anche nel business del PET – acquisto di Constar nel 1992 – e in altri settori di imballaggio. Attualmente, ha più di 150 stabilimenti sparsi nei cinque continenti, di cui 64 sono dedicati alle lattine per bevande e 58 all’imballaggio alimentare.

– BALL CORPORATION: Fondata nel 1880 a Buffalo (New York) dai fratelli Frank e Edmund Ball. Iniziò come una piccola fabbrica di contenitori di banda stagnata e legno per pitture, vernici e benzina, dando ingresso nel tempo ad altre attività legate al vetro. Poi è passato ai contenitori di metallo. Ha iniziato a specializzarsi in lattine per bevande nel 1960 con l’acquisto della Jeffco Manufacturing Company di Deventer. Successivamente, è entrata in una joint venture con la società francese Saint Gobain. Nel 1998, ha acquisito l’importante società Reynolds Metals negli Stati Uniti e, quattro anni dopo, la divisione bevande di Schmalbach in Europa. Ha più di 60 impianti in Nord America, Europa, Cina e Argentina, di cui 38 di lattine per bevande. È anche una potenza nelle bottiglie in PET per le bevande.

– REXAM: Una vecchia azienda (Londra 1881) legata all’industria della carta – in diversi tipi e usi – che ha cambiato il suo nome in Rexam nel 1995, ha iniziato a farsi strada nel mercato delle lattine per bevande nel 1999 con l’acquisto della svedese PLM – azienda con una solida conoscenza del settore che risale al 1919 -, dell’americana Nacional Can nel 2000 – uno dei leader nel settore dell’imballaggio fin dalle sue origini – e della brasiliana Latasa tre anni dopo. Tutti si sono specializzati nell’uso dell’alluminio come materia prima. Ha più di 50 fabbriche, tutte di imballaggi per bevande, in Europa, Nord e Sud America, Africa e Asia. È anche presente nel business degli imballaggi di plastica per cosmetici, farmaceutici e alimentari.

– IMPRESSA: Alla fine del XX secolo – nel 1997 – una nuova azienda emerge molto forte sulla scena europea. È un albero giovane che ha le sue radici in tempi molto più antichi. Due forti aziende Pechiney – francese – e Schmalbach – tedesco – uniscono le loro forze. Pechiney aveva precedentemente acquistato società solide come American National Can o Capolo – italiana -. Ferembal, U.S. Can Europa e altri dell’Europa dell’Est si aggiunsero presto a questo gruppo, raggiungendo all’inizio del nuovo secolo una presenza mondiale – più di 17 paesi – e mantenendo più di cinquanta fabbriche in funzione. È il risultato di un lavoro ben pianificato, con un compito fermo nell’area R&S. Una sfida per questi tempi e dimostra che quando c’è ambizione imprenditoriale, i grandi progetti sono ancora possibili.

In queste quattro grandi aziende, si possono notare una serie di sfaccettature comuni, come: La priorità dedicata all’imballaggio delle bevande – in tre di loro -, vero motore di questa industria in questo momento; essere presente in altri mercati di imballaggio (PET), e la sua globalizzazione.

In Spagna, tre di queste aziende sono ben rappresentate: Crown, che come acquirente del gruppo Carnaud-Metal Box ha ricevuto tutti gli attivi di quest’ultimo nella penisola; Rexam, che è un caso analogo a Nacional; e Impress. Tuttavia, quella che guida il mercato è un’azienda nazionale: Mivisa, creata nel 1972 dalla famiglia Vivancos.

11.- FUTURO

Abbiamo raggiunto la fine. Non è compito dello storico predire il futuro, questo corrisponde agli analisti e agli indovini, ma la tentazione è grande e non può resistere a fare qualche commento.

È chiaro che nel mondo sviluppato il tempo delle “vacche grasse” è passato, non è azzardato prevedere un futuro in cui il settore cercherà l’autoregolamentazione, ma sembra che ci siano ancora strade che possono portare a una buona fine: A) Trova un segmento di mercato molto specializzato da cui può diventare forte. Potrebbe essere la soluzione per le piccole aziende con leader molto fantasiosi e laboriosi. B) Continuare a scommettere sul controllo del grande mercato con notevoli volumi d’affari, conseguenza logica delle grandi multinazionali. In ogni caso, la flessibilità e la qualità saranno fondamentali.

I paesi “emergenti” hanno un approccio diverso, dove le opportunità saranno maggiori. Gli imballaggi viaggiano male, il trasporto è un fattore importante nel costo finale e quindi è sempre necessario fabbricarli accanto all’imballatore. Asia, Europa dell’Est, America Latina, persino l’Africa… sono aree geografiche promettenti, alcune con rischi evidenti.

In ogni caso, non dobbiamo dimenticare che gli esseri umani sono creativi ed è possibile che emergano nuove idee che forniranno altre soluzioni che miglioreranno l’attuale imballaggio o risponderanno a nuove richieste dei consumatori.

12.- L’UOMO

Sono passati duecento anni da quando Nicolas Appert, lavorando faticosamente nel forno della sua pasticceria parigina, ha mosso i primi passi. Sicuramente non era consapevole di ciò che il risultato dei suoi studi avrebbe significato nei secoli successivi. Andando più indietro nel tempo, sono passati molti millenni da quando l’homo sapiens, nella sua caverna neolitica, scoprì che certi fattori ambientali, come il calore del fuoco o l’assenza di umidità, favorivano il prolungamento della vita della carne che mangiava.

Ma questi fatti, proprio come il sasso gettato nell’acqua di uno stagno, hanno generato, sotto forma di cerchi concentrici, nuovi passi sulla strada della conservazione dei prodotti deperibili consumati dagli esseri umani. Dietro ognuna di loro – o piuttosto davanti a loro – c’è sempre stato un uomo.

L’uomo è l’unico essere della Creazione, capace di modificare il suo ambiente a suo vantaggio, per questo sviluppa gli strumenti appropriati. I contenitori di metallo sono una parte di loro e quindi hanno un posto nella cultura. Perché la cultura umana non è solo i quadri che coprono le pareti di un museo o i libri che riempiono gli scaffali di una biblioteca. La cultura è anche le monete con cui paghiamo il biglietto dell’autobus o la chiave con cui apriamo la nostra porta. La cultura, insomma, è anche la lattina di soda che allevia il nostro calore in un pomeriggio estivo.

Quindi, senza paura di cadere nella pedanteria, le barche di metallo sono anche una buona realizzazione dell’uomo, usando i suoi poteri e facoltà, doni ricevuti dal suo Creatore di cui è immagine e somiglianza.

Questo lavoro, con le sue carenze e i suoi fallimenti, non vuole essere più di un piccolo omaggio a quegli uomini, quelle migliaia di uomini che hanno dedicato la loro vita professionale a facilitare la vita degli altri, facendo buoni imballaggi. Ho avuto la fortuna di conoscerne un buon numero.