ÍNDICE

8.- APOGEO DE LA MECÁNICA DE PRECISIÓN

9.- TECNOLOGÍAS ACTUALES

10.-CALIDAD Y COMPETITIVIDAD

11.- FUTURO

12.- EL HOMBRE

8.-APOGEO DE LA MECÁNICA DE PRECISIÓN

La etapa que va desde los primeros años “sesenta” hasta mediados los “setenta” fue importante para la humanidad. Se abrió con la presencia norteamericana en la guerra del Vietnam y se cerró con las guerras arabe-israeli y la gran crisis del petróleo. Entre ambas muchos hechos claves: El asesinato de J.F. Kennedy, la muerte del “Che”, el Mayo francés del 68, la llegada del hombre a la luna, el nacimiento del microprocesador (los “chips”)… y otros muchos. Todos ellos iban a configurar una era que aun hoy dia deja sentir su influencia.

Durante ella la industria del envase prosigue su periodo expansivo que ya se había iniciado en la anterior y llega ahora a su máximo “esplendor”. Por una parte se perfeccionan aun más los procesos y equipos (teniendo como producto los envases ya desarrollados en años precedentes) y por otra las compañías más importantes culminan un periodo de expansión y alianzas. Así se terminaron de formar los grandes grupos multinacionales con intereses e instalaciones en los distintos continentes.

A mediados de los “cincuenta”, Continental Can, que había renovado sus acuerdos con Metal Box, extiende su red de asociados a barias compañías europeas, destacando entre ellas Carnaud (Francia) y Schmalbach-Lubacawerke (Alemania Occidental). Esta asociación, genera un gran impulso en mejoras industriales en el Viejo Continente. Era una cooperación con una amplia apertura de miras, pues dio cabida unos años mas tarde -en la década de los sesenta -a otras empresas procedentes de casi todos los países que formaban entonces la Europa libre (Bélgica- “Sobemi”, Holanda- “T&D”-, Suiza-“Sauter”, Alemania –“Schmalbach” -, España- “Cia. Internacional de Envases”- , Dinamarca- “Haustrups” -, Finlandia – “Noblikk Sannem” -, Suecia –“PLM”-, Grecia –“Helas Can”) dando lugar a una dinámica red de información, que funcionó bajo el nombre de “Informatión Exange”, actuando Metal Box como secretario del mismo. El intercambio de información se extendía técnicas de fabricación y construcción de equipos, no incluyendo política comercial. Diez años más tarde, con la venta y troceado de Continental, esa asociación se desmoronó.

Una nueva materia prima se sitúa en el mercado en el año 1965. Procede del Japón. La siderurgia nipona, en colaboración de un importante fabricante de envase – Toyo Seican – desarrolla el producto TFS – “tin-free steel –, en el que se sustituye el estaño de la hojalata por cromo. Inicialmente toma diversos nombres comerciales, en función de su fabricante, como fueron “Can super” o “Ancrolite”. Pero al final se generaliza su denominación como TFS. Es un material que tiene ciertas limitaciones, como son su delicadeza o su dificultad para ser soldado, pero que poco a poco, se va abriendo camino a nivel mundial como una alternativa a la hojalata, sobre todo para la fabricación de envases embutidos y tapas.

Hasta ese momento, los mayores fabricantes de equipo habían sido los propios productores de envases como comentamos anteriormente ya que tenían la tecnología, la experiencia y el mercado. Pero ahora empiezan a surgir además empresas independientes de maquinaria. Casi siempre, sus creadores eran hombres procedentes del sector ó incluso en algunos casos los propios talleres de maquinaria de los metalgráficos que se desgajaron de la empresa matriz.

Dentro de estas fabricaciones destacan la complejidad y calidad de los utillajes, troqueleria y matriceria que se desarrollan. Por ejemplo la precisión de los “bodymakers” de las líneas de envases de bebidas incluyendo su utillaje es formidable. Pero sobre todo es el nacimiento de un inédito producto, las tapas de fácil apertura – más tarde volveremos a tratar de ellas – lo que favorece el desarrollo de utillajes de múltiples operaciones y de una exactitud extrema. Nuevos materiales como el carburo de tungsteno hacen posible estos logros, además de una actualizada generación de prensas de alta precisión. Nombres como DRT, Minster, Stolle, Bruderer… hicieron viable estos avances.

Estados Unidos había sido hasta ahora el claro líder en tecnología y fabricación de equipo pero ahora en Europa varias compañías – que recogen el legado profesional de anteriores décadas – comienzan a construir maquinaria desarrollada por ellas. El éxito es notable y son las grandes promotoras de nuevas empresas de fabricación de envases de tamaño pequeño ó mediano que aprovechando la fuerte demanda del mercado se instalan sobre todo en el Centro-Sur de Europa. Entre estas constructoras de equipo cabe destacar las italianas FMI, Cevolani, Comaco, MGR…las alemanas Krupp, Blema, Lanico, Kargerhammer, Naroska, Klinghmmer, Bibra……

Pestañadora-cerradora Lanico

Continental Europa que ya era propietario de Schmalbach, en el año 1970 adquiere Thoamassen & Drijver and Verblifa,(T&D)- empresa holandesa de gran prestigio, fundada en 1919 y que había crecido con la incorporación de Sobemi (Bélgica) en 1964 – formando un grupo de envergadura en Centro Europa.

La proliferación de fabricantes de latas provoca – sobre todo hacia el final de este periodo – el desarrollo de una fuerte competencia originando la búsqueda de la competitividad. Como un buen ejemplo de ello puede tomarse la aparición de una nueva tarea en el sector: el corte de bobinas de hojalata por parte de los metalgráficos. Con anterioridad este trabajo lo hacían los fabricantes de bobinas – la siderurgia – pero la necesidad de optimizar la materia prima básica desencadenó el nuevo criterio. Líneas adecuadas para esta labor fueron puestas en el mercado por Littell ó Delta.

9.- TECNOLOGÍAS ACTUALES

A mediados de los “setenta”, la humanidad trataba de asimilar la crisis del petróleo, que había hecho temblar la economía mundial. Estamos ya en el ayer de nuestra historia. Acontecimientos como el inicio del reinado de Juan Carlos I en España, la muerte de Mao, la aparición de los primeros ordenadores personales, la guerra de las Malvinas ó los primeros casos de SIDA, a todos nos resultan conocidos, bien por vividos ó por contados de primera mano. El periodo que tratamos se cierra a mediados de los “ochenta” con la llegada de la Perestroika de Mijail Gorbachov.

La característica del mismo en el sector es la acentuación de la lucha por el mercado. El cual ya no sigue creciendo como en épocas anteriores salvo algunas excepciones como los envases de bebidas. El crecimiento demográfico en los piases industriales (de alto poder adquisitivo) se detiene y por otro lado se consolidan otras formas de envasar alimentos, que aunque muchas de ellas no son nuevas, ahora alcanzan el grado adecuado de tecnología y competencia (el frío, la deshidratación, la pasteurización, el vacio,etc.)

A partir de ese momento el consumidor final se convierte en el gran protagonista. En el Primer Mundo la fuerza que el destinatario final tiene a través de los medios que la sociedad pone a su alcance, (asociaciones, partidos, sindicatos…) influye decisivamente en ir definiendo productos que no perjudiquen a la salud ni al entorno y sean a la vez prácticos y fáciles de usar. El mercado del envase es influenciado por esta corriente y así se desarrollan nuevas aplicaciones como las tapas de fácil apertura, la soldadura eléctrica y los envases de dos piezas.

Tapas de fácil apertura.

Sus antecedentes se remontan bastantes años atrás con el uso de sistemas que de alguna manera favorecían la apertura, a lo largo del tiempo fueron bastantes, entre los que se pueden enumerar:

– Envases con apertura lateral por medio de lengüeta en el cuerpo, siendo los más típicos los empleados para “corned beef”. Tuvo su origen en el mercado americano

– Tapas de apertura “noruega” (usualmente de forma rectangular con lengüeta en uno de los lados menores, el cierre en la zona de la misma carecía de gancho de tapa; se usaba para semiconservas). Se desarrolló en el Norte de Europa para la conserva de pescado.

– Envase a “decollage, del que ya hemos tratado con anterioridad.

– Envase “box bande” (apertura lateral por cinta). Fue el último empleado antes de la nueva tapa de fácil apertura. Constaba de una tapa de cierre a presión sobre el cuerpo sin pestaña, unidos ambos por una cinta soldada. La apertura se realizaba por arranque de la cinta.

Casi todos –con excepción del “Box Bande”- tenían puntos en común:

– Abrirse con la ayuda de una pequeña llave.

– Disponer de una lengüeta para iniciar a apertura.

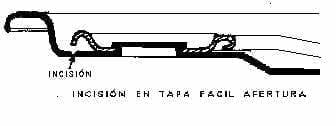

– Precisar de una zona debilitada por medio de incisiones, para el desgarre.

Ahora se desarrollan unos diseños que se diferencian bastante de aquellas y que en todos los casos eliminan el uso de un instrumento para la apertura. Aunque bien mirado tiene mucho que ver con las anteriores ya que se basa en “una zona debilitada por medio de incisiones para el desgarre” de la tapa, que precisa de una anilla – antigua llave – para iniciar la operación.

Corría el año 1959, cuando en Dayton – América del Norte- Ernie Fraze antiguo técnico de Alcoa, buen conocedor de las propiedades del aluminio y también experto en troquelaría, tenia listo el primer prototipo de tapas de fácil apertura Las primeras versiones industriales se presentan al principio de los años “sesenta” y se desarrollan rápidamente.

Aparecen dos modelos básicos, una de apertura parcial en forma de lengüeta – empleada para líquidos y bebidas – y otra de apertura total que permite desprender por completo la tapa – usada para alimentos sólidos. Esta ultima, inicialmente presentaba una incisión en forma de triple C y una vez abierta tenía el aspecto de un rabo de cerdo, recibiendo de ahí el apelativo de tapa “rabo de cochino”. Estos diseños van mejorando con el tiempo y tomando otra configuración.

Varias empresas americanas ofrecieron en un breve plazo, utillajes y equipos adecuados para la fabricación de tapas de fácil apertura. Los utillajes exigían un diseño y precisión muy altos. Los fabricados por Dayton Realiable Tool (DRT) destacaron por su gran calidad. Para trabajar con ellos se requerían prensas muy fiables, siendo las fabricadas por Minster – empresa americana con más de un siglo de experiencia – la solución mas generalizada. También Stolle (EEUU) o Bruderer (Suiza) fueron prensas muy empleadas.

El material usado en Estados Unidos, fue – y sigue siéndolo – aluminio, cosa lógica en un país donde la energía es barata. Europa, donde la energía es cara, pronto cambió a hojalata en el caso de apertura total. Esto supuso una reelaboración de equipos y utillajes, bastante complejo. Además, aplicó esta técnica a tapas de forma no redondas (rectangulares y ovales) para el mercado de pescado. Fue Carnaud el primero en desarrollar estas tapas, en los años “setenta”, destacando el trabajo de un veterano ingeniero: Y. Cauzac

La tapa de fácil apertura fue ganando mercado de forma segura. Hoy día el 100% de las latas para bebidas usan estas tapas y así mismo un porcentaje muy elevado de envases para alimentos.

Los envases de bebidas, han aprovechado su uso, para ir disminuyendo, en la medida de lo posible, el consumo de aluminio en su fabricación. Así desde su aparición, se ha ido reduciendo el diámetro, pasando desde el formato 211 (65 mm.) en etapas sucesivas hasta llegar al actual 202 (52 mm), que apareció en el mercado en el año 1991. Esto ha sido factible con la utilización de la técnica de reducción del diámetro de la boca del envase.

Soldadura eléctrica:

El sistema en vigor, la soldadura con aleación de estaño-plomo, empezó a ser seriamente cuestionada por las autoridades sanitarias debido a la aportación de plomo a los alimentos. Dicho metal es tóxico y de difícil eliminación por

el organismo humano. Pronto, se generalizó la prohibición para usos alimentarios de esta técnica en la mayoría de los piases.

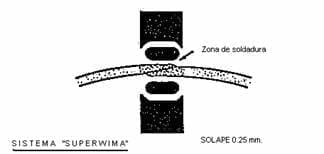

La soldadura eléctrica por puntos, era una técnica aplicada comúnmente en la industria en general y ya había encontrado algunas aplicaciones en la fabricación de envases, sobre todo en los de uso industrial, como por ejemplo en la soldadura de la costura de bidones de gran capacidad, soldado de asas y soportes de botes para pinturas, etc. No obstante, las velocidades conseguidas eran bajas, salvo en la técnica “conoweld” desarrollada por Continental Can, que transformaba los “bodymakers” convencionales en soldadoras eléctricas, incorporando unos electrodos rotativos, El mayor problema, estribaba en la baja temperatura de fusión del estaño superficial de la hojalata Este al fundirse, contaminaba los electrodos antes de que se pudiese soldar el acero, haciendo muy difícil el control del proceso.

Una empresa suiza (Soudronic), había empezado hacia unos años a fabricar unas maquinas que iban a dar la solución ideal a estos problemas. Fundada en 1953 en una localidad cercana a Zurich, Soudronic empezó a fabricar unas soldadoras muy simples de alimentación manual, que resolvían el problema de la contaminación de los electrodos, consiguiendo que los mismos fuesen continuamente renovados, usando para ello un hilo de cobre que se desplazaba a la misma velocidad que el envase a soldar.

Soldadura eléctrica

El éxito fue total y en pocos años la técnica mejoró mucho, permitiendo poner en el mercado equipos capaces de trabajar a la misma velocidad que los viejos “bodymakers”, e incluso superarla.

Soudronic se convirtió en el líder mundial de este cambio tecnológico, basando su política en un gran esfuerzo en investigación y desarrollo, que la llevó a patentan un sin numero de novedades y mejoras, que revolucionaron la técnica de formación de cuerpos de los envases metálicos.

Envases “dos piezas”

La idea no era nueva, hacia mucho tiempo que estaban en uso los envases embutidos que recibían el nombre de “dos piezas” pues estaban formados por dos elementos en vez de tres, la tapa por un lado y el fondo y cuerpo en una sola pieza por otro. El cuerpo se obtenía por embutición simple en prensas de carrera larga y potencia mayor que las usadas para tapas. El espesor de las paredes del cuerpo y del fondo era prácticamente igual, ya que el metal al sufrir la operación de embutición se estiraba muy poco. La altura del envase obtenido era pequeña, pues no se podía sobrepasar el valor de la mitad del diámetro del envase; si se aumentaba se originaba la rotura del material. Esta restricción tenía su origen en tres factores: limitación de las propiedades de la hojalata existente en el mercado (embutibilidad), tipo de equipo disponible y diseño de útiles (tradicionales).

Aunque los primeros envases de este innovador tipo aparecieron en 1964, el gran salto se produce en el presente periodo y viene de la mano de nuevos desarrollos en los tres frentes, originando dos clases de envases que se diferencian en la técnica empleada y en el uso de los mismos.

Fabricación de un envase DRD

Envases DRD (embutidos y re-embutidos) obtenidos por una serie de embuticiones sucesivas partiendo de metal plano (normalmente en bobinas). En general, en cada una de ellas se reduce el diámetro y se aumenta la altura, hasta llegar a la dimensión deseada. En las últimas se conforma el fondo y se recorta el material sobrante. Tanto la prensa como el utillaje son de varias operaciones.

Este tipo de envases pueden soportar tanto el vacío como la sobrepresión interior, ya que las paredes mantienen un grosor muy próximo al inicial y están diseñados para alimentos que necesiten proceso de esterilización. Esta nueva técnica demandó también originales equipos. Varios fabricantes de prensas ofertaron las adecuadas instalaciones – prensas multipunzón – , destacando pronto la firma americana Stolle, entre otros.

Envases DWI

Envases DWI (embutidos, estirados planchados). En este caso, la primera operación es la embutición simple de una “copa” que en las siguientes se somete a una serie de estirados y planchados, hasta conseguir la forma final. Con ello se consigue una pared muy delgada, con un aprovechamiento óptimo del material. Están diseñados para resistir solo presión interna y son las típicas latas de bebidas del mercado actual.

Las líneas de fabricación para este tipo de envases son tremendamente complejas, debido a la complicación de la técnica empleada como a las elevadas cadencias de producción. Esto dio origen a la llegada al mercado metalgrafico de una serie de empresas de fabricación de equipo, que hasta ahora no habían tenido presencia en el mismo. Por el contrario, poco aportaron las tradicionales del sector. Así Standum – fabricante de bodymaker -, Rutherford – impresión sobre envases – Reynolds – rebarnizado interior -, Belvac – probadoras – etc., todas ellas americanas, tomaron posición en el nuevo negocio.

Tanto los envases DRD como DWI requieren una protección interna para eliminar la exposición de metal, recubriéndolo con dos ó más capas de barniz sanitario de compleja aplicación.

Como materia prima para su fabricación se usa tanto la hojalata como el aluminio. La tecnología en ambos casos se originó en Norte América, como ya hemos indicado, aunque pronto se difundió por todo el mundo. Las inversiones a realizar son muy elevadas y por tanto su puesta en marcha queda limitada a las grandes empresas multinacionales.

10.- CALIDAD Y COMPETIVIDAD

Nos situamos en los dos últimos decenios del siglo XX. Nuestra historia llega a su final – con ella también el fin de una centuria y de un milenio.- y comprende desde la caída del muro de Berlín (y con él toda una forma de buscar soluciones para la sociedad) hasta el “11 de Septiembre” (en el que la misma sociedad se conciencia de lo que puede suponer el terrorismo en el siglo XXI).

La industria del envase metálico es en este momento el típico sector de un mercado maduro. La capacidad de producción supera a la demanda, la tecnología está al alcance de todo el que la pague. Solamente el monto de las inversiones actúa de barrera para limitar el acceso a algunos segmentos exclusivamente a las empresas más grandes (mercado de bebidas). Por tanto la competencia se acentúa y los márgenes comerciales se reducen, vendiendo en muchos casos a precios de coste ó por debajo para obtener volumen de facturación y cubrir gastos fijos.

En esta fase se desata entre las grandes empresas una fuerte lucha con el control del mercado mundial. Como el aumento de la cifra de negocio es muy difícil de conseguir por simple crecimiento de las ventas se recurre a la compra de otras empresas menores. Así se entra en una dinámica de comprar, vender, fusionar, absorber… en la que muchas empresas desaparecieron y otras crecieron no siempre para ser más rentables.

Otra peculiaridad de este periodo fue la evolución en las mentalidades de las empresas, hasta entonces el desarrollo tecnológico había sido la prioridad, ahora las técnicas organizativas y de gestión priman sobre las anteriores. La búsqueda de la competencia se hace imprescindible en un mercado agresivo. En este sector, como en tanto otros, el libro “En busca de la excelencia” de Peters y Waterman es la referencia obligada.

Dicha situación ánima a algunos empresarios emprendedores, creadores de su propia empresa, que hasta ahora habían mantenido su propiedad, a ponerlas en venta. Entidades financieras que disponen de caja las compran, con ello la necesidad de obtener resultados a corto plazo se hace mas necesaria, las inversiones se ralentizan y lo importante son los beneficios inmediatos.

En 1983 Jean-Marie Descarpentries, un alto ejecutivo que está en línea con la época que le ha tocado vivir, es puesto al frente de Carnaud. Rápido inicia una política agresiva de compras de empresas, sobre todo en el sur de Europa: España e Italia, que poco después – 1984 -desemboca en la fusión con Metal Box, creando una nueva compañía de colosales dimensiones bajo el nombre de CMB. Esta aventura en común no respondió del todo a las expectativas esperadas y el accionariado mas significativo vende en 1996 la empresa a Crown Cork, que pasa a ser la mayor empresa del mundo del sector aunque tiene que desprenderse de una parte de plantas, obligada por las leyes “antitrust” de la Comunidad Económica Europea. Así otras sociedades, se hacen con parte de esta tarta. Por ejemplo la americana U.S. Can compra una serie de fábricas de aerosoles en Europa.

En los años siguientes Crown, inicia una política de desinversiones, vendiendo o cerrando instalaciones, respetando aquellas más competitivas.

En este contexto las políticas de empresa se centran en reducir costos para mejorar los márgenes y en fidelizar a los clientes importantes por medio de la calidad y el servicio para asegurar actividad industrial.

Para reducir costos, las acciones se centran en:

– Diseño de una estrategia de compras que usando la centralización de las mismas y negociando altos volúmenes trata de reducir su coste. Se inicia en el mercado del automóvil y se inspira en las ideas del ingeniero López de Ariortua.

– Reducción de consumos de materias primas (sobre todo de metal) aprovechando las mejoras técnicas introducidas.

– Automatización de todas las tareas y trabajos posibles usando robots, autómatas programables y mecanismos. Esta mecanización no solo afecta a los equipos productivos, también los sistemas de control de la calidad se automatizan. Como efecto de estas acciones la mano de obra se reduce sustancialmente. Ejemplos de ello.- a) En la fabricación de tapas y fondos: uniones automáticas en cizallas de corte en zigzag y sus prensas, embalaje automático, control de calidad 100% por “visión”… b) En las líneas de fabricación de envases: uniones automáticas entre cizallas circulares y soldadoras eléctricas, alimentación automática de tapas a la cerradora, prueba 100% de la hermeticidad de las latas

Unión cortadora-soldadora

Para mejorar la calidad y los servicios entre otras actuaciones destaca:

Implantación de unos sistemas de calidad integral en toda la empresa. La herramienta más usada es la Norma ISO 9000

Desarrollo de un sistema de gestión medioambiental a través de la introducción de la norma ISO 14001

Uso de redes “intranet” e “internet” en la gestión y comercialización.

Todo ello consigue que aun manteniendo prácticamente los precios de venta “constantes” en valores absolutos durante este periodo, las empresas mantengan una cierta rentabilidad.

Quizás y a modo de epilogo, conviene hacer aquí una pequeña descripción de las empresas, que a primeros del nuevo siglo pisan fuerte a nivel mundial. Son pocas, pero ellas solas acumulan la “parte del león” de este mercado. Es difícil prever lo que sucederá en los próximos años, ya que los movimientos de capitales son vertiginosos y con gran facilidad se crean y destruyen sociedades. Pero es presumible que estas que aquí reseñamos, tendrán larga vida, aunque puedan cambiar de nombre. Porque una empresa de la envergadura de estas, no sale de la nada. Hacen falta muchos años de experiencia y grandes dosis de conocimientos para alcanzar estas alturas. La prueba de ello, es que todas las empresas que comentamos, no son sino el nuevo traje que ahora visten viejas compañías. Es decir todas ellas son la simple agrupación de antiguas, casi siempre más pequeñas, que remontan su nacimiento al menos cien años atrás. Los grandes edificios no son más que muchas piedras colocadas en un cuidadoso orden.

– CROWN: Ya hemos hablado varias veces, a lo lago de la historia del envase metálico, de esta compañía americana. Inició su andadura en 1892, ligada al negocio del tapón corona, abriéndose a otros productos del sector a lo lago de su vida. En los últimos 30 años, con la compra de varias destacadas sociedades como una parte de la antigua Continental – 1990- y el Grupo Carnaud-Metal Box -1996-, alcanzó el liderazgo mundial. Además, participa en el negocio del PET – compra de Constar en 1992 – y en otros sectores del embalaje. En el momento presente, cuenta con más de 150 plantas repartidas por los cinco continentes, de ellas 64 dedicadas al bote para bebidas y 58 a envases alimentarios.

– BALL CORPORATIÓN: Fundada en 1880 en Buffalo (Nueva York) por los hermanos Frank y Edmund Ball. Empezó siendo una pequeña fábrica de contenedores de hojalata y madera para pinturas, barnices y gasolina, dando entrada con el tiempo a otros negocios relacionados con el vidrio. Después derivó hacia los envases metálicos. Comenzó a especializarse en latas para bebidas en 1960 con la compra de Jeffco Manufacturing Company de Deventer. Con posterioridad alcanzó una “joint venture” con la francesa Saint Gobain. En 1998 adquirió la importante sociedad Reynolds Metals en EEUU y cuatro años después la parte de bebidas de Schmalbach en Europa. Cuenta con más de 60 plantas repartidas por América del Norte, Europa, China y Argentina, de las cuales 38 son de botes de bebidas. Además es una potencia en botellas de PET también para bebidas.

– REXAM: Una antigua empresa (Londres 1881) ligada a la industria del papel – en diferentes tipos y utilizaciones – que cambió su nombre a Rexam en 1995, empezó a pisar fuerte en el mercado de latas para bebidas en 1999 con la compra de la empresa sueca PLM – compañía con un sólido conocimiento del sector que se remonta a 1919 -, American Nacional Can en el 2000 – uno de los lideres del envase desde sus orígenes- y la brasileña Latasa tres años mas tarde. Todas ellas especializadas en usar como materia prima aluminio. Cuenta con más de 50 fábricas, todas ellas entradas en envases de bebidas, repartidas por Europa, América del Norte y del Sur, Africa y Asia. Así mismo está presente en el negocio de envases de plástico para cosmética, farmacia y alimentación.

– IMPRESS: Acabando el siglo XX – en el año 1997 – una nueva empresa emerge con mucha fuerza en el panorama europeo. Es un joven árbol que hunde sus raíces en tiempos muy anteriores. Dos fuertes empresas Pechiney – francesa – y Schmalbach – alemana – se unen. Pechiney había comprado anteriormente compañías tan sólidas como American Nacional Can ó Capolo – italiana -. A este grupo se añade pronto Ferembal, U.S. Can Europa y otras del Este de Europa, llegando en los albores del nuevo siglo a tener una presencia en todo el mundo- mas de 17 países – y manteniendo en funcionamiento mas de medio centenar de fabricas. Es el fruto de una labor bien planificada, con una firme tarea en el área de I + D. Todo un desafió para los tiempos que corren y demuestra que cuando hay ambición empresarial todavía son posibles grandes proyectos.

En esta cuatro grandes empresas, se aprecia una serie de facetas comunes, como son: La prioridad dedicada al envase de bebidas – en tres de ellas -, verdadero motor de esta industria en el momento presente; estar presentes en otros mercados del embalaje (PET), y su globalización.

En España, tres de estas empresas están bien representadas: Crown, que como comprador del grupo Carnaud-Metal Box recibió todo el patrimonio de este en la península; Rexam que es un caso análogo con Nacional; e Impress. Sin embargo, la que capitanea el mercado es una empresa de ámbito nacional: Mivisa, creada en 1972 por la familia Vivancos.

11.- FUTURO

Hemos llegado al final. No es tarea del historiador predecir el futuro, esto corresponde a analistas y adivinos, pero la tentación es grande y no se resiste a hacer algunos comentarios.

Esta claro que en el mundo desarrollado, la época de las “vacas gordas” ha pasado, no es aventurado predecir un futuro donde el sector buscará su autorregulación, pero parece que aun quedan caminos que pueden llevar a buen fin: A) Buscar un segmento del mercado muy especializado desde el cual pueda hacerse fuerte. Podría ser la solución de empresas pequeñas con dirigentes muy imaginativos y luchadores. B) Seguir apostando por controlar el gran mercado con considerables volúmenes de negocio, salida lógica de las grandes multinacionales. En cualquier caso la flexibilidad y la calidad serán elementos primordiales.

Otro planteamiento tienen los piases “emergentes”, en ellos las oportunidades serán mayores. Los envases viajan mal, el transporte es un factor importante en el coste final y por tanto siempre hay que fabricarlos al lado del envasador. Asia, Europa Oriental, América Latina, incluso África… son zonas geográficas prometedoras, algunas con evidentes riesgos.

De todas las maneras no debemos olvidar que el ser humano es creativo y posiblemente surgirán nuevas ideas que aportaran otras soluciones que mejoraran los envases actuales ó darán respuesta a inéditas demandas del consumidor.

12.- EL HOMBRE

Han pasado ya doscientos años desde que Nicolas Appert, trabajando laboriosamente en el obrador de su confitería parisina, dio los primeros pasos. Seguro que no era consciente de lo que supondría el resultado de sus estudios en las próximas centurias. Remontándonos más en el tiempo, han pasado ya muchos milenios, desde que el homo sapiens, en su cueva neolítica, detectara que ciertos factores ambientales, como el calor del fuego o la ausencia de humedad, favorecían la prolongación de la vida de la carne que comía.

Pero estos hechos, lo mismo que la piedra arrojada al agua de un estanque, han ido generando, en forma de círculos concéntricos, nuevos pasos en el camino de la conservación de productos perecederos consumidos por el ser humano. Detrás de cada uno de ellos – o mejor dicho delante – siempre ha habido un hombre.

El hombre es el único ser de la Creación, capaz de modificar su entorno en su provecho, para ello desarrolla las herramientas adecuadas. Los envases metálicos son una parte de ellas y por ello ocupan un sitio en la cultura. Porque cultura humana, no son solo los cuadros que cubren las paredes de un museo o los libros que llenan los anaqueles de una biblioteca. Cultura es también, las monedas con que pagamos el autobús ó la llave con la que abrimos nuestra puerta. Cultura, en fin, es también la lata de refresco que alivia nuestro calor en una tarde de verano.

Por ello, sin miedo de caer en la pedantería, los botes metálicos son también una buena realización del hombre, usando sus potencias y facultades, dones recibidos de su Creador del que es imagen y semejanza.

Este trabajo, con sus carencias y fallos, no pretende ser más que un pequeño homenaje a ese hombre, esos miles de hombres que han dedicado su vida profesional a facilitar la de los demás, haciendo buenos envases. Yo he tenido la suerte de conocer a un buen número de ellos.