SOMMARIO

Principi di base della saldatura elettrica a punti nell’industria metallurgica e criteri per una buona formazione della saldatura a punti.

Questo lavoro riassume e completa quello già pubblicato su questo sito web con il titolo:

DEFINIZIONE

Nei contenitori metallici saldati mediante saldatura elettrica, il punto di saldatura si ottiene tra le due parti metalliche da unire, senza alcun apporto esterno, basta il passaggio di una corrente intensa attraverso queste parti metalliche, nella zona considerata aderente.

Il calore necessario per la saldatura è prodotto dalla resistenza del materiale al passaggio di questa corrente nel punto da saldare.

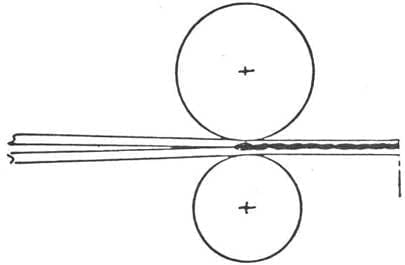

Una linea di saldatura continua si ottiene per mezzo di una successione di punti che si producono tra le due parti metalliche da unire, sottoposte alla pressione di due elettrodi circolari, attraverso i quali circola la corrente elettrica, animata da un movimento rotatorio in senso contrario. Vedere il disegno nº 1:

Figura n. : Formazione di una linea di saldatura continua

PRINCIPI DI BASE

A.- Nozione di corrente elettrica: legge di Ohm

La corrente, misurata in ampere, in qualsiasi circuito elettrico, è uguale alla tensione, misurata in volt, ai terminali del circuito, divisa per la resistenza, in ohm, di quel circuito:

I = V / R

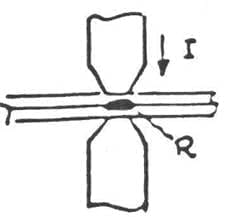

Vedere la figura nº 2:

Figura n. 2: diagramma schematico di un punto di saldatura

B.- Nozione di calore: legge di Joule

La quantità di calore prodotta in un conduttore dal passaggio di una corrente elettrica dipende da:

– la corrente I

– la resistenza del conduttore R

– del tempo di flusso della corrente t

tutti legati da un’espressione:

W = 0,24 R I t

C.- Resistenze nell’attrezzatura di saldatura

Le seguenti resistenze sono presenti nel circuito di saldatura:

– R1 = Resistenza tra la puleggia superiore e il filo di rame

– Re = Resistenza tra filo e metallo

– Ri = resistenza interna del metallo (1a zona)

– Rc = Resistenza di contatto (interfacce)

– R’i = resistenza interna del metallo (2a zona)

– R’e = Resistenza filo di metallo/rame

– R2 = filo di resistenza / puleggia inferiore

Vedere la figura nº 3:

Figura n. 3: resistenze nel circuito di saldatura

Le resistenze Re, Rc e R’e, sono variabili in funzione di:

– pressione di saldatura tra gli elettrodi (covoni)

– la condizione superficiale dei metalli

– la forma e le dimensioni degli elettrodi

– il materiale degli elettrodi

– la condizione della superficie degli elettrodi.

Le resistenze R1, Re, R’e e R2, sono resistenze parassite e producono le seguenti perdite di energia:

Wp = W1 + We + W’e + W2

Le resistenze Ri, Rc e R’i sono resistenze efficaci per la formazione del punto di saldatura e causano l’energia:

Noi = Wi + Wc + W’i

Osservazioni:

a.- Le energie W1 e W2 aumentano in funzione dello sporco e della deformazione delle scanalature delle ruote di saldatura.

b.- Noi e W’e riscaldiamo la superficie del metallo e contribuiamo all’ossidazione della saldatura. La quantità di ossidazione generata è una funzione del tempo e della temperatura.

D.- Bilancio energetico

L’energia consumata è: Q = We + Wp

La quantità di calore necessaria per raggiungere la temperatura di saldatura è una funzione di:

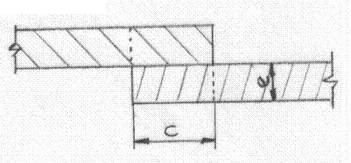

– il volume del metallo. Vedere la figura nº 4. Questo volume è:

V = 2e x c x vs. dove vs è la velocità di saldatura.

– il calore specifico del metallo

– perdite di calore.

Queste perdite di calore sono:

– Per conduzione nell’elettrodo, secondo:

o La superficie dell’elettrodo

o Il contatto tra metallo ed elettrodo

o Tempo

– Per conduzione nel metallo saldato, a seconda:

o Conducibilità termica.

o Spessore del metallo

– Per radiazione

– Raffreddando l’acqua fredda dei covoni.

E.-Funzioni principali della pressione di saldatura:

1.- Mantiene i materiali da saldare in contatto tra loro.

2.- Impedisce l’arrivo di aria nella zona di saldatura.

3.- Costringe la corrente elettrica a passare tra le superfici in contatto.

4.- Mantiene una resistenza costante al contatto con l’aria.

5.- Provoca una deformazione dei cristalli di metallo, per forgiatura.

6.- Previene la formazione di tasche e porosità nella zona saldata.

7.- Assicura la ricristallizzazione del metallo saldato, quando si raffredda.

8.- Previene l’espulsione del metallo fuso durante la saldatura.

9.- Permette di trascinare la puleggia in rotazione.

Conclusione:

Il circuito di saldatura ideale dovrebbe essere progettato in modo tale che:

– Le perdite di energia – Wp – sono minime.

– La quantità di ossidazione generata è minima.

– L’energia effettiva – We – è massima

– La struttura ottenuta è omogenea

CARATTERISTICHE DEL METALLO

I materiali utilizzati nei contenitori saldati elettricamente sono fatti di acciai a basso tenore di carbonio. Il suo contenuto di C è < 0,5% e < all’1% in altri elementi.

L’influenza dei diversi elementi che entrano con il ferro per formare l’acciaio causa diversi effetti come:

Carbonio: La durezza superficiale dell’acciaio tende ad aumentare con il contenuto di carbonio. Nessun effetto significativo sulla saldatura per C < 0.2 %.

Manganese: aumenta la durezza e la resistenza alla rottura. Se Mn > 0,6 %, in presenza di un alto contenuto di carbonio, la saldatura è fragile. Se Mn < 0,3 %, si verifica una porosità e la saldatura diventa fragile. Quindi il Mn deve essere in una % tra i due valori limite.

Zolfo: La sua presenza dovrebbe essere dello 0,035% se possibile, e mai superare lo 0,05%, perché produrrebbe il rischio di causare debolezze nella struttura della saldatura, soprattutto se il carbonio tende ad aumentare.

Silicio: da 0,01% a 0,10% migliora la saldabilità.

Fosforo: È un’impurità che dovrebbe essere presente nella minor quantità possibile. Non deve superare lo 0,04%. Rende la saldatura fragile, provoca fratture, riduce la resistenza agli urti e alla fatica.

Influenza dei rivestimenti superficiali:

Stagno: Lo stagno superficiale della banda stagnata abbassa la resistenza all’interfaccia, quindi è necessario aumentare la corrente di saldatura a seconda del contenuto di stagno superficiale, cioè il suo rivestimento. Un altro aspetto è che maggiore è il contenuto di stagno, maggiore è la contaminazione superficiale degli elettrodi.

Cromo: I trattamenti a base di cromo e ossido di cromo si oppongono al passaggio di corrente e non sono adatti alla saldatura elettrica.

FORMAZIONE DI PUNTI DI SALDATURA

A.- Variazione delle resistenze di contatto (Re, Rc e R’e)

1º.- Funzione della pressione:

– Se la pressione di saldatura è aumentata, provoca:

o Una diminuzione delle resistenze parassite Re e R’e

o Una diminuzione della resistenza di interfaccia Rc

Vedere la figura nº 5:

– Questa diminuzione è una funzione di:

o La natura della superficie

o La durezza dei materiali

o La sua conducibilità.

2º.- Funzione della temperatura:

– Sotto l’effetto della temperatura T, c’è un ammorbidimento della rugosità superficiale, una diminuzione di Rc (resistenza di contatto) e un aumento di Ri (resistenza interna del metallo).

Vedere la figura nº 6:

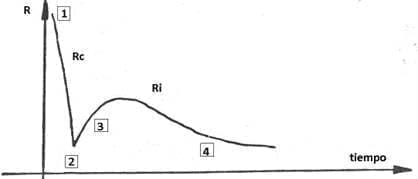

3º.- Evoluzione nel corso della saldatura:

– 1) Durante l’inizio della saldatura, l’energia più importante consumata è causata dalla resistenza Rc.

– 2) Rc sta diminuendo verso 0, prima del punto di fusione.

– 3) Ri aumenta fino al punto di fusione.

– 4) Allora Ri diminuisce all’aumentare del volume del punto.

Il grafico nº 7 mostra l’evoluzione di R totale per azione di Rc e Ri durante la saldatura a punti.

Figura 7: Variazione delle resistenze in funzione del tempo di saldatura

Rc agisce come un catalizzatore all’inizio del processo di saldatura e permette di aumentare Ri.

Re e R’e (resistenza tra metallo/filo di rame) sono l’origine delle energie perse, il cui valore è debole ma non varia durante la saldatura, a condizione che l’elettrodo sia un buon conduttore e sia sufficientemente raffreddato.

B.- Intensità della corrente di saldatura – tempo di saldatura:

Perché i fenomeni descritti al punto A si sviluppino bene, è necessario:

– Un’alta intensità I

– Un breve tempo di saldatura Ts.

Ricordate che secondo la legge di Joule (W = 0,24 R I t) l’energia consumata W è funzione dell’intensità I della corrente e del tempo di saldatura t, alla stessa resistenza R . Quindi lo stesso valore di W può essere ottenuto con:

– I debole x t lungo

– I forte x t breve

Se scegliamo l’opzione I debole, succede:

– La temperatura del metallo nel suo insieme si alza, ma senza fondere.

– Le perdite aumentano

– Deterioramento degli elettrodi

In tutti i casi, il bilancio termico sarà tanto più alto:

– Spreco, aumentando

– T debole, decrescente

È accettato che il tempo di saldatura è inversamente proporzionale al quadrato della corrente.

Il diagramma dell’energia di saldatura(W) in funzione della corrente(I) e del tempo(t) è mostrato nel grafico 8 qui sotto:

In cui possiamo definire le diverse zone come:

– Zona A = area di incollaggio del metallo

– Zona B = Zona di saldatura dei metalli

– Zona C = Zona di proiezioni esterne al punto di metallo

Modo pratico per regolare un saldatore per un dato metallo e una data pressione di saldatura:

– Il diagramma di saldatura deve essere costruito, cercando:

o Il limite di incollaggio

o Il limite di proiezione

Tutto questo per un dato rubinetto del trasformatore. La stessa operazione viene poi effettuata per la presa successiva più alta e più bassa.

Si ottengono così tre zone di saldatura, di cui sceglieremo la più grande, regolando la macchina al 50% di questa.

C.- Influenza delle dimensioni del punto di saldatura

I fattori che influenzano le dimensioni del punto di saldatura sono:

– Spessore del metallo

– Il valore della sovrapposizione dei bordi, che denotiamo con C

– La lunghezza del punto di saldatura L, che è una funzione della velocità di saldatura vs.

Le condizioni più favorevoli si verificano quando L/C = 1. In tale punto, il calore della saldatura è distribuito correttamente e si ottiene una catena di punti caldi uniforme.

Se L/C = 2, le condizioni non sono così favorevoli, perché in questo punto il calore della saldatura è mal distribuito, e si potrebbe ottenere una successione alternativa di punti caldi e punti bloccati (freddi). Vedi grafico nº 9

Figura n. 9: Diagrammi di saldatura a punti

METALLURGIA DELLA SALDATRICE A PUNTI

1º.- Periodo di riscaldamento:

– Il passaggio della corrente provoca un riscaldamento localizzato, che porta alla fusione del materiale corrispondente alle due parti.

– Durante il riscaldamento, la lente del materiale si espande, intendendo per lente la zona di materiale fuso che ha questa forma.

– Un’alta tensione di compressione è necessaria per neutralizzare la tensione di spinta del metallo di fusione.

– Se la tensione di compressione è troppo debole, il metallo fuoriesce sotto forma di proiezioni.

– Questo si traduce in significativi difetti interni (vuoti, pori…) nella saldatura.

2º.- Stato termico del punto, quando si taglia la corrente di saldatura:

– Zona A = Fusione del metallo

– Zona B = metallo pastoso

– Zona C = Temperatura critica

– Zona D = Sotto la temperatura critica

– Zona E = Temperatura ambiente

Vedere il disegno nº 10:

Figura n. 10: Stato termico del punto di saldatura

– Il gradiente di temperatura passa da 1.500º C alla temperatura ambiente in pochi millimetri.

– L’interruzione della corrente di saldatura segna l’inizio del raffreddamento.

3º.- Fase di raffreddamento:

– Il nucleo di metallo fuso si trova all’interno di una grande massa di raffreddamento, composta da:

o Parti saldate

o Gli elettrodi, che sono raffreddati

– Gli scambi termici sono rapidi

– La cristallizzazione avviene convergendo verso il centro del punto:

o Zona D = Nessun cambiamento di struttura

o Zona C = Il grano è raffinato

o Zona B = Struttura fine

o Zona A = struttura fine

Se il raffreddamento sotto pressione di saldatura non viene eseguito correttamente, si possono formare dei soffietti. Il ritiro termico può anche portare a tensioni interne in certi punti.

TEST DEL CIRCUITO DI SALDATURA

1º.- Problemi posti dalla saldatura

– Geometria della saldatura interna.

La saldatura interna è sempre irregolare, con onde, metallo fuso, bordi taglienti, tutte cose che sono dannose per una buona protezione tramite la vernice di copertura.

– Omogeneità del metallo saldato

o Un aumento della velocità di saldatura o

o Una riduzione del valore di sovrapposizione delle cuciture a parità di velocità.

produce debolezze nella saldatura, che si concretizzano in rotture della saldatura interna.

2º.- Descrizione del circuito di saldatura

Consideriamo il normale circuito di saldatura, che comprende principalmente:

– Rullo superiore (diametro grande)

– La puleggia inferiore (piccolo diametro)

– Il trasformatore di saldatura

Questo circuito è caratterizzato dal fatto che le due ruote sono di diametro diverso, quindi le superfici di contatto sono diverse, il che implica:

1º.- R2 < R6 e quindi W6 > W2

Questo significa che la saldatura è più calda all’interno che all’esterno.

2º.- Inoltre, i punti già formati mantengono una certa temperatura più alta nella parte del giunto sovrapposto già fatto, che nella parte posteriore, che sarà più fredda.

3º.- Poiché il filo rimane in contatto con l’elettrodo esterno per un periodo di tempo più lungo, la saldatura esterna si raffredda più rapidamente.

Si può quindi dire che la distribuzione della temperatura è asimmetrica, decrescente da:

– L’interno all’esterno

– Da davanti a dietro

Un esame mostra che la macchia all’interno della saldatura è caratterizzata dai seguenti tre elementi:

– a) L’impronta del punto

– b) Il bordo del bordo del foglio

– c) Il festone di metallo fuso, spinto fuori dalla saldatura.

Vedere la figura nº 11.

Figura n. 11: Elementi del lato interno della saldatura

3º.- Conseguenze:

Una sezione trasversale della saldatura mostra che il punto di saldatura forma una cresta verso la parte anteriore (la parte più calda), poiché:

1º.- La carente distribuzione della temperatura ha come conseguenza di lasciare il metallo in uno stato pastoso tra due punti consecutivi della saldatura, questo metallo è sollecitato dalla puleggia nel momento in cui il prossimo impulso è dato alla saldatura.

2º.- Questo metallo, che viene spinto, non è sottoposto alla pressione di forgiatura, né viene raffreddato dalla puleggia, quindi c’è il rischio di disomogeneità nella saldatura.

3º.- Se le condizioni di saldatura sono tali che il rapporto L/C è sfavorevole:

– Si creano dei punti appiccicosi tra i punti più caldi.

– La distribuzione carente di energia è aumentata.

Di conseguenza, il metallo allo stato pastoso viene sollecitato dalla puleggia creando un punto incollato ma non saldato.

4º.- L’espansione del metallo causata dal riscaldamento non può essere prodotta verticalmente, ma orizzontalmente nella zona in cui si forma la cresta. Quindi, dopo il raffreddamento, si crea una contrazione e una zona di tensione nella regione della saldatura che presenta un rischio di fragilità.

Figura No. 12: Sollecitazioni nella saldatura dopo il raffreddamento

0 Comments