सारांश

धातु उद्योग में इलेक्ट्रिक स्पॉट वेल्डिंग के बुनियादी सिद्धांत और वेल्डिंग स्पॉट के अच्छे गठन के लिए मानदंड।

यह कार्य इस वेब पेज पर पहले से ही शीर्षक के तहत प्रकाशित कार्य का सारांश और पूरक है:

परिभाषा

विद्युत वेल्डिंग के माध्यम से वेल्ड किए गए धातु के कंटेनरों में, जुड़ने वाले दो धातु भागों के बीच वेल्डिंग बिंदु प्राप्त किया जाता है, बिना किसी बाहरी योगदान के, बस इन धातु भागों के माध्यम से एक तीव्र धारा के पारित होने पर, पालन किए जाने वाले क्षेत्र में।

वेल्डिंग के लिए आवश्यक गर्मी उस प्रतिरोध से उत्पन्न होती है जो सामग्री वेल्ड किए जाने वाले बिंदु पर इस धारा के पारित होने का विरोध करती है।

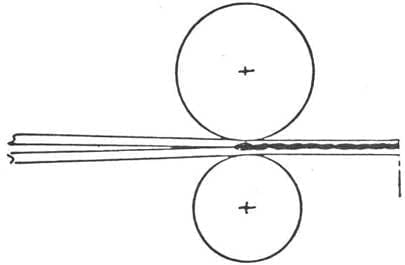

वेल्डिंग की एक सतत रेखा दो गोलाकार इलेक्ट्रोडों के दबाव के अधीन जुड़ने वाले दो धातु के टुकड़ों के बीच उत्पन्न होने वाले बिंदुओं के अनुक्रम के माध्यम से प्राप्त की जाती है, जिसके माध्यम से विद्युत प्रवाह प्रसारित होता है, जो घूर्णन की गति से अनुप्राणित होता है। विपरीत दिशा. उलटा. चित्र संख्या 1 देखें:

चित्र संख्या: वेल्डिंग की एक सतत लाइन का निर्माण

मूलरूप आदर्श

उ.- विद्युत धारा की धारणा: ओम का नियम

किसी भी विद्युत परिपथ में एम्पीयर में मापी गई धारा की तीव्रता, सर्किट के टर्मिनलों पर वोल्ट में मापी गई वोल्टेज के बराबर होती है, जिसे उक्त सर्किट के ओम में प्रतिरोध से विभाजित किया जाता है:

मैं=वी/आर

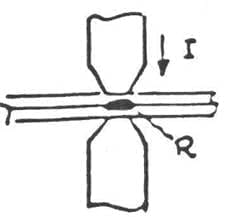

चित्र क्रमांक 2 देखें:

चित्र संख्या 2: वेल्डिंग बिंदु का आरेख

बी.- गर्मी की धारणा: जूल का नियम

विद्युत धारा के प्रवाहित होने पर किसी चालक में उत्पन्न ऊष्मा की मात्रा इस पर निर्भर करती है:

– वर्तमान तीव्रता I

– कंडक्टर आर का प्रतिरोध

– उस समय का जब धारा प्रवाहित होती है टी

सभी अभिव्यक्ति से जुड़े हुए हैं:

डब्ल्यू = 0.24 आरआई टी

सी.- वेल्डिंग उपकरण में प्रतिरोध

निम्नलिखित प्रतिरोध वेल्डिंग सर्किट में मेल खाते हैं:

– R1 = ऊपरी रोलर और तांबे के तार के बीच प्रतिरोध

– रे = तार और धातु के बीच प्रतिरोध

– री = धातु का आंतरिक प्रतिरोध (प्रथम क्षेत्र)

– आरसी = संपर्क प्रतिरोध (इंटरफ़ेस)

– R´i = धातु का आंतरिक प्रतिरोध (दूसरा क्षेत्र)

– R´e = धातु/तांबे के तार का प्रतिरोध

– आर2 = थ्रेड प्रतिरोध/निचला रोलर

चित्र 3 देखें:

चित्र संख्या 3: वेल्डिंग सर्किट में प्रतिरोध

प्रतिरोध Re, Rc और R´e, निम्न के आधार पर परिवर्तनशील हैं:

– इलेक्ट्रोड (शीव्स) के बीच वेल्डिंग दबाव

– धातुओं की सतह की स्थिति

– इलेक्ट्रोड का आकार और आयाम

– इलेक्ट्रोड की सामग्री

– इलेक्ट्रोड की सतह की स्थिति.

प्रतिरोधक R1, Re, R´e और R2 परजीवी प्रतिरोध हैं, और निम्नलिखित ऊर्जा हानि उत्पन्न करते हैं:

Wp = W1 + We + W´e + W2

प्रतिरोध Ri, Rc और R´i वेल्डिंग बिंदु के निर्माण के लिए प्रभावी प्रतिरोध हैं और ऊर्जा का कारण बनते हैं:

हम = वाई + डब्ल्यूसी + डब्ल्यू´आई

टिप्पणियाँ:

a.- वेल्डिंग रोलर्स के खांचे की गंदगी और विकृति के आधार पर ऊर्जा W1 और W2 बढ़ती है।

बी.- हम और हम धातु की सतह को गर्म करते हैं और वेल्ड के ऑक्सीकरण में योगदान करते हैं। उत्पन्न ऑक्सीकरण की मात्रा समय और तापमान पर निर्भर करती है।

डी.- ऊर्जा संतुलन

खपत की गई ऊर्जा है: Q = We + Wp

वेल्डिंग तापमान तक पहुंचने के लिए आवश्यक गर्मी की मात्रा का एक कार्य है:

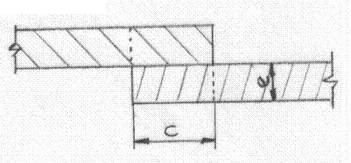

– धातु का आयतन. चित्र संख्या 4 देखें। यह वॉल्यूम है:

V = 2e x c x बनाम। वेल्डिंग की गति बनाम होना।

– धातु की विशिष्ट ऊष्मा

– गर्मी का नुकसान.

ये ऊष्मा हानियाँ हैं:

– इलेक्ट्रोड में चालन के आधार पर, इस पर निर्भर करता है:

o इलेक्ट्रोड की सतह

o धातु और इलेक्ट्रोड के बीच संपर्क

या समय

– वेल्डेड धातु में चालन द्वारा, इस पर निर्भर करता है:

o तापीय चालकता.

या धातु की मोटाई

-विकिरण द्वारा

– रोलर से ठंडे पानी को ठंडा करके।

ई.-वेल्डिंग दबाव के मुख्य कार्य:

1.- वेल्ड की जाने वाली सामग्रियों को संपर्क में रखता है

2.- वेल्डिंग क्षेत्र में हवा के आगमन को रोकता है

3.- यह संपर्क में आने वाली सतहों के बीच विद्युत धारा को प्रवाहित करने के लिए बाध्य करता है

4.- निरंतर वायु संपर्क प्रतिरोध बनाए रखता है

5.- यह फोर्जिंग द्वारा धातु क्रिस्टल का विरूपण करता है

6.- वेल्डेड क्षेत्र में पॉकेट और छिद्रों के निर्माण को रोकता है

7.- ठंडा होने पर वेल्डेड धातु का पुनः क्रिस्टलीकरण सुनिश्चित करता है

8.- वेल्डिंग के दौरान पिघली हुई धातु को बाहर निकलने से रोकता है

9.- रोटेशन में शीव को खींचने की अनुमति देता है

निष्कर्ष:

आदर्श वेल्डिंग सर्किट की कल्पना इस प्रकार की जानी चाहिए कि:

– ऊर्जा हानि – Wp – न्यूनतम हैं

– उत्पन्न ऑक्सीकरण की मात्रा न्यूनतम है

– प्रभावी ऊर्जा – हम – अधिकतम बनें

– प्राप्त संरचना सजातीय है

धातु की विशेषताएँ

विद्युत वेल्डेड कंटेनरों में उपयोग की जाने वाली सामग्री कम कार्बन स्टील्स से बनाई जाती है। C में इसकी सामग्री है < 0.5% पर और < अन्य वस्तुओं पर 1%।

स्टील बनाने के लिए लोहे के साथ प्रवेश करने वाले विभिन्न तत्वों का प्रभाव अलग-अलग प्रभाव पैदा करता है जैसे:

कार्बन : स्टील की सतह की कठोरता कार्बन सामग्री के साथ बढ़ती है। सी के लिए वेल्ड पर इसका कोई महत्वपूर्ण प्रभाव नहीं पड़ता है < 0.2 %.

मैंगनीज : कठोरता और टूटने के प्रतिरोध को बढ़ाता है। हाँ एम.एन> 0.6%, उच्च कार्बन सामग्री की उपस्थिति में, वेल्ड भंगुर होता है। हाँ एम.एन< 0.3%, सरंध्रता उत्पन्न होती है और वेल्ड भंगुर हो जाता है। इसलिए, एमएन दोनों सीमा मूल्यों के बीच % में होना चाहिए।

सल्फर : यदि संभव हो तो इसकी उपस्थिति 0.035% होनी चाहिए, और कभी भी 0.05% से अधिक नहीं होनी चाहिए, क्योंकि इससे वेल्ड संरचना में कमज़ोरी पैदा होने का जोखिम होगा, खासकर अगर कार्बन बढ़ने लगता है।

सिलिकॉन : 0.01% से 0.10% वेल्डेबिलिटी में सुधार करता है।

फॉस्फोरस : यह एक अशुद्धता है जो कम से कम मात्रा में मौजूद होनी चाहिए। इसे 0.04% से अधिक नहीं होना चाहिए. यह वेल्ड को भंगुर बनाता है, फ्रैक्चर का कारण बनता है, झटके और थकान के प्रतिरोध को कम करता है।

सतह कोटिंग्स का प्रभाव:

टिन : टिन की सतह टिन इंटरफ़ेस पर प्रतिरोध को कम करती है, इसलिए सतह टिन सामग्री, यानी इसकी कोटिंग के आधार पर वेल्डिंग चालू को बढ़ाना आवश्यक है। दूसरा पहलू यह है कि टिन की मात्रा जितनी अधिक होगी, इलेक्ट्रोड की सतह का संदूषण उतना ही अधिक होगा।

क्रोमियम : क्रोमियम और क्रोमियम ऑक्साइड आधारित उपचार धारा के प्रवाह का विरोध करते हैं और इलेक्ट्रिक वेल्डिंग के लिए उपयुक्त नहीं हैं।

वेल्ड स्पॉट गठन

ए.- संपर्क प्रतिरोधों की भिन्नता (Re, Rc और R´e)

1º.- दबाव का कार्य:

– यदि वेल्डिंग दबाव बढ़ जाता है, तो इसका कारण बनता है:

o परजीवी प्रतिरोध Re और R´e में कमी

o इंटरफ़ेस Rc के प्रतिरोध में कमी

चित्र 5 देखें:

– यह कमी इसका एक कार्य है:

o सतह की प्रकृति

o सामग्री की कठोरता

या इसकी चालकता.

2º.- तापमान फ़ंक्शन:

– तापमान टी के प्रभाव में, सतह के खुरदरेपन में नरमी आती है, आरसी (संपर्क प्रतिरोध) में कमी आती है और आरआई (धातु का आंतरिक प्रतिरोध) में वृद्धि होती है।

चित्र 6 देखें:

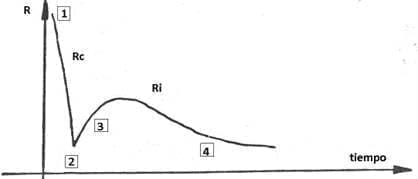

3º.- वेल्डिंग के दौरान विकास:

– 1) वेल्डिंग की शुरुआत के दौरान, सबसे महत्वपूर्ण ऊर्जा की खपत प्रतिरोध आरसी के कारण होती है।

– 2) गलनांक से पहले Rc 0 की ओर घटती है

– 3) री गलनांक तक बढ़ती है

– 4) फिर बिंदु का आयतन बढ़ने पर रि कम हो जाता है

ग्राफ़ संख्या 7 स्पॉट वेल्डिंग के दौरान आरसी और आरआई की क्रिया द्वारा कुल आर के विकास को दर्शाता है।

चित्र संख्या 7: वेल्डिंग समय के आधार पर प्रतिरोधों में भिन्नता

आरसी वेल्डिंग प्रक्रिया की शुरुआत में उत्प्रेरक के रूप में कार्य करता है और आरआई को बढ़ने की अनुमति देता है।

Re और R’e (धातु/तांबे के तार के बीच प्रतिरोध) खोई हुई ऊर्जा का मूल है, जिसका मूल्य कमजोर है लेकिन वेल्डिंग के दौरान बदलता नहीं है, बशर्ते कि इलेक्ट्रोड एक अच्छा कंडक्टर हो और पर्याप्त रूप से ठंडा हो।

बी.- वेल्डिंग करंट की तीव्रता – वेल्डिंग समय:

बिंदु A में वर्णित घटनाओं को ठीक से पुनर्विकसित करने के लिए, यह आवश्यक है:

– एक उच्च तीव्रता I

– एक छोटा वेल्डिंग समय टी.एस.

याद रखें कि जूल के नियम (W = 0.24 RI t) के अनुसार, खपत की गई ऊर्जा W , समान प्रतिरोध R के लिए, वर्तमान की तीव्रता I और वेल्डिंग समय t का एक फलन है। इसलिए, W का समान मान प्राप्त किया जा सकता है:

– मैं कमजोर x टी लंबा

– मैं मजबूत एक्सटी छोटा हूँ

यदि हम कमजोर I विकल्प चुनते हैं, तो निम्नलिखित घटित होता है:

– संपूर्ण धातु का तापमान बढ़ता है लेकिन संलयन तक पहुंचे बिना।

– घाटा बढ़ता है

– इलेक्ट्रोड खराब हो जाते हैं

सभी मामलों में, थर्मल संतुलन जितना अधिक होगा, उतना ही अधिक होगा:

– मैं मजबूत हूं, बढ़ रहा हूं

– टी कमजोर, घट रहा है

यह स्वीकार किया जाता है कि वेल्डिंग का समय धारा के वर्ग के व्युत्क्रमानुपाती होता है।

तीव्रता ( I ) और समय ( t ) के फलन के रूप में वेल्डिंग ऊर्जा ( W ) का आरेख, निम्नलिखित ग्राफ संख्या 8 में परिलक्षित होता है:

जिसमें हम विभिन्न क्षेत्रों को इस प्रकार परिभाषित कर सकते हैं:

– ज़ोन ए = मेटल बॉन्डिंग ज़ोन

– जोन बी = मेटल वेल्डिंग जोन

– जोन सी = धातु के बिंदु पर बाहरी प्रक्षेपण का क्षेत्र

किसी दिए गए धातु और वेल्डिंग दबाव के लिए वेल्डर को समायोजित करने का व्यावहारिक तरीका:

– वेल्डिंग आरेख निम्नलिखित की तलाश में बनाया जाना चाहिए:

o पेस्ट सीमा

o प्रक्षेपण सीमा

यह सब किसी दिए गए ट्रांसफार्मर नल के लिए। फिर ठीक ऊपर और नीचे वाले सॉकेट के लिए भी यही ऑपरेशन किया जाता है।

इस प्रकार, तीन वेल्डिंग ज़ोन प्राप्त होते हैं, जिनमें से हम सबसे बड़े को चुनेंगे, मशीन को इसमें से 50% तक विनियमित करेंगे।

सी.- वेल्डिंग बिंदु के आयामों का प्रभाव

वेल्ड बिंदु के आयामों को प्रभावित करने वाले कारक हैं:

– धातु की मोटाई

– किनारों के ओवरलैपिंग का मूल्य, जिसे हम सी द्वारा नामित करते हैं

– वेल्डिंग बिंदु एल की लंबाई, जो वेल्डिंग गति बनाम का एक कार्य है।

सबसे अनुकूल परिस्थितियाँ तब होती हैं जब एल/सी = 1 होता है। ऐसे बिंदु पर, वेल्डिंग गर्मी सही ढंग से वितरित होती है और समान रूप से गर्म बिंदुओं की एक श्रृंखला प्राप्त होती है।

यदि एल/सी = 2 है , तो स्थितियाँ इतनी अनुकूल नहीं हैं, क्योंकि इस बिंदु पर वेल्डिंग गर्मी खराब रूप से वितरित होती है, और गर्म स्थानों और अटके (ठंडे) स्थानों का वैकल्पिक उत्तराधिकार प्राप्त किया जा सकता है। ग्राफ़ संख्या 9 देखें

चित्र संख्या 9: वेल्डिंग बिंदुओं के आरेख

स्पॉट वेल्डिंग मेटलवर्किंग

1º.- तापन अवधि:

– धारा के प्रवाह से स्थानीय ताप उत्पन्न होता है, जिससे दो टुकड़ों के अनुरूप सामग्री का संलयन होता है

– गर्म करने के दौरान, सामग्री का बॉब फैलता है, जिसे बॉब के रूप में पिघला हुआ सामग्री का क्षेत्र समझा जाता है, जिसका यह आकार होता है।

– पिघली हुई धातु के प्रणोद तनाव को बेअसर करने के लिए उच्च संपीड़न तनाव की आवश्यकता होती है।

– यदि संपीड़न तनाव बहुत कम है, तो धातु प्रक्षेपण के रूप में बाहर निकल जाती है।

– इसके परिणामस्वरूप वेल्ड में महत्वपूर्ण आंतरिक दोष (गुहाएँ, छिद्र…) होते हैं।

2º.- वेल्डिंग करंट काटते समय बिंदु की तापीय स्थिति:

– ज़ोन ए = पिघला हुआ धातु

– जोन बी = पेस्टी धातु

– जोन सी = क्रांतिक तापमान

– जोन डी = क्रांतिक तापमान से नीचे

– ज़ोन ई = कमरे का तापमान

ड्राइंग नंबर 10 देखें:

चित्र संख्या 10: वेल्डिंग बिंदु की तापीय स्थिति

– कुछ मिलीमीटर में तापमान का उतार-चढ़ाव 1,500º C से कमरे के तापमान तक चला जाता है।

– वेल्डिंग करंट का कटना कूलिंग की शुरुआत का प्रतीक है।

3º.- शीतलन चरण:

– पिघली हुई धातु का कोर एक महत्वपूर्ण शीतलन द्रव्यमान के भीतर पाया जाता है, जो बना होता है:

या वेल्डेड हिस्से

o इलेक्ट्रोड, जो प्रशीतित होते हैं

– हीट एक्सचेंज तेज है

– बिंदु के केंद्र की ओर अभिसरण करते हुए क्रिस्टलीकरण किया जाता है:

ओ जोन डी = संरचना में कोई बदलाव नहीं

o जोन सी = अनाज को परिष्कृत किया जाता है

ओ ज़ोन बी = बढ़िया संरचना

ओ ज़ोन ए = बढ़िया संरचना

इस घटना में कि वेल्डिंग दबाव के तहत कूलिंग सही ढंग से नहीं की जाती है, ब्लोहोल्स का निर्माण हो सकता है। थर्मल संकुचन कुछ बिंदुओं पर आंतरिक तनाव को भी जन्म दे सकता है।

वेल्डिंग सर्किट की जांच

1º.- वेल्डिंग से उत्पन्न समस्याएँ

– आंतरिक वेल्ड की ज्यामिति.

आंतरिक वेल्ड हमेशा अनियमित होता है, और लहरें, पिघली हुई धातु, तेज धारें प्रस्तुत करता है, ये सभी कोटिंग वार्निश के माध्यम से अच्छी सुरक्षा के लिए हानिकारक हैं।

– वेल्डेड धातु की एकरूपता

o वेल्डिंग गति में वृद्धि या

o समान गति से सीम ओवरलैप मान में कमी

वेल्ड में कमज़ोरियाँ उत्पन्न होती हैं, जो आंतरिक वेल्ड के टूटने से उत्पन्न होती हैं

2º.- वेल्डिंग सर्किट का विवरण

आइए सामान्य वेल्डिंग सर्किट पर विचार करें, जिसमें मुख्य रूप से शामिल हैं:

– ऊपरी रोलर (बड़ा व्यास)

– निचला रोलर (छोटा व्यास)

– वेल्डिंग ट्रांसफार्मर

इस सर्किट की विशेषता यह है कि दोनों रोलर्स के व्यास अलग-अलग हैं, इसलिए संपर्क सतहें अलग-अलग हैं, जिसका अर्थ है:

1º.- आर2< R6 और इसलिए W6> डब्ल्यू 2

इसका मतलब है कि वेल्ड बाहर की तुलना में अंदर से अधिक गर्म है।

2º.- इसके अलावा, पहले से बने बिंदु ओवरलैपिंग जोड़ के पहले से बने हिस्से में, पीछे के हिस्से की तुलना में, इसे बनाए बिना भी एक निश्चित उच्च तापमान बनाए रखते हैं, जो ठंडा होगा।

3º.- चूंकि तार लंबे समय तक बाहरी इलेक्ट्रोड के संपर्क में रहता है, बाहरी वेल्ड अधिक तेज़ी से ठंडा हो जाएगा।

इसलिए यह कहा जा सकता है कि तापमान वितरण असममित है, जो निम्न से घट रहा है:

– अंदर से बाहर तक

– आगे से पीछे

एक परीक्षण से पता चलता है कि वेल्ड के अंदरूनी हिस्से पर स्पॉट निम्नलिखित तीन तत्वों द्वारा विशेषता है:

– क) बिंदु की छाप

– बी) शीट के किनारे का किनारा

– सी) पिघली हुई धातु का फ़ेस्टून, वेल्ड से बाहर धकेल दिया गया।

चित्र क्रमांक 11 देखें।

चित्र संख्या 11: वेल्ड के आंतरिक चेहरे के तत्व

3º.- परिणाम:

वेल्ड के एक क्रॉस सेक्शन से पता चलता है कि वेल्ड बिंदु आगे की ओर (सबसे गर्म भाग) है, क्योंकि:

1º.-कम तापमान वितरण के परिणामस्वरूप वेल्ड के दो लगातार बिंदुओं के बीच धातु को चिपचिपे अवस्था में छोड़ दिया जाता है, इस धातु को उस समय रोलर द्वारा तनाव दिया जाता है जिसमें अगला आवेग वेल्ड पर मुद्रित होता है।

2º.- जिस धातु को धकेला जाता है वह फोर्जिंग दबाव के अधीन नहीं होती है, न ही इसे शीव द्वारा ठंडा किया जाता है, इसलिए वेल्ड में अमानवीयता का खतरा होता है।

3º.- यदि वेल्डिंग की स्थिति ऐसी है कि एल/सी अनुपात प्रतिकूल है:

– सबसे गर्म बिंदुओं के बीच अटके हुए बिंदु बनाए जाते हैं।

– ऊर्जा का न्यून वितरण बढ़ जाता है।

नतीजतन, पेस्टी अवस्था में धातु रोलर द्वारा एक चिपका हुआ लेकिन वेल्डेड बिंदु नहीं बनाने से परेशान हो जाती है।

4º.- गर्म करने के कारण होने वाला धातु का विस्तार लंबवत रूप से नहीं किया जा सकता है, उस क्षेत्र में क्षैतिज रूप से किया जाता है जहां शिखर बनता है। इसलिए, ठंडा होने के बाद, वेल्ड के क्षेत्र में एक सिकुड़न और तनाव क्षेत्र बन जाता है जो भंगुरता का खतरा पैदा करता है।

चित्र संख्या 12: ठंडा होने के बाद वेल्ड में तनाव

0 Comments