L’autore racconta la sua esperienza nella realizzazione di un programma di manutenzione e riparazione preventiva – (Preventive Maintenance and Repair) – originale di C.C.Co. (Continental Can Company – USA) per la prima volta in Spagna in una fabbrica di imballaggi metallici.

Questo Programma è stato sviluppato specificamente per le sue Piastre, per questo motivo ha delle differenze con diversi Programmi che al momento sono ben conosciuti dalla vasta documentazione esistente nell’industria sulla M.P.T. Total Preventive Maintenance, M.P.and R. (Preventive Maintenance and Repair).

Autore: Juan M. Sancho Moronta -3 marzo 2008

.

UN PO’ DI STORIA

1.- Per più di 35 anni – precisamente dal 1962 – nei diversi stabilimenti di Envases Carnaud in Spagna, mi sono occupato di installazioni, servizi, attrezzature, avviamenti e loro manutenzione.

Generalmente la manutenzione era la funzione ignorata dalla direzione, vedendola come un male necessario. In relazione alla situazione economica dello stabilimento, il dipartimento di manutenzione ha subito tagli sia nella manodopera che nell’acquisto di materiali. Allo stesso modo, bisogna considerare che all’epoca non esisteva un programma definito per giustificare i costi delle procedure e le vecchie pratiche di “manutenzione per guasti” o “manutenzione annuale”, che erano molto costose e difficili da giustificare e redditizie.

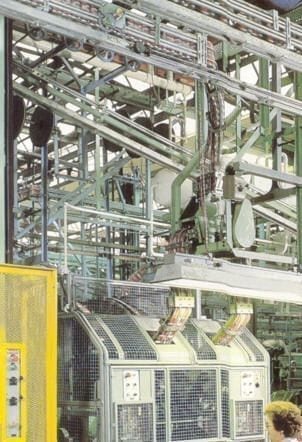

2.- Nel 1967 fu installata la linea 5 nello stabilimento di Valencia, progettata per la fabbricazione di bottiglie di birra, formato 211×413, tre pezzi, saldatura laterale stagno/piombo 2/98%. L’attrezzatura è stata fornita da Metal Box (Inghilterra), ed è stato fornito anche il loro supporto tecnico.

La produzione di contenitori per la birra è stata avviata con successo. In seguito, è stato considerato il mercato delle bevande gassate. Dopo diversi tentativi di produrre imballaggi di qualità standard per la Coca Cola, e senza un successo definitivo, si decise di prendere un’altra strada. Eravamo nell’anno 1970, a quell’epoca non si conoscevano i programmi C.C. Co. M.P.e R. Non eravamo a conoscenza dei cambiamenti necessari, sia filosofici che tecnici, per attuare un T.P.M. adeguato al nostro lavoro di produttori di imballaggi. Anche le nostre società madri Carnaud (Francia) e Metal Box (Regno Unito) non erano operative.

3.- Nel 1974 la Direzione Tecnica della Società con sede a Madrid, diretta da Tomas Somohano, ottenne – attraverso contatti con la Divisione “White Cap” della C.C.Co. e il “Techical Center” di Chicago (Mr. Stancik) – l’autorizzazione per l’acquisto e la consegna delle attrezzature che avrebbero garantito la fabbricazione di bottiglie di qualità Coca Cola, così come la formazione adeguata in “M.P.e Repeir”.

4.- All’inizio del 1975 la Direzione Tecnica attraverso il Sig. Somohano mi propone di recarmi in Continental per la formazione, l’addestramento e la ricezione dell’attrezzatura nell’ambito del Programma M. P. e R. che la C.C.C. aveva in funzione dal 1970, nei suoi Impianti.

La formazione comprendeva: ricezione dell’attrezzatura e conoscenza di tutte le applicazioni complete della T.P.M. per il corretto funzionamento nella fabbricazione di contenitori per bevande 209/211X413, intaglio in tre pezzi, saldatura laterale (2/98%), fondo in banda stagnata e coperchio tipo “easy open”, quest’ultimo fabbricato con utensili sviluppati da “Dayton Reliable Tool” dagli USA.

5.- Sono tornato alla fine dell’estate del 1975 con una valigia piena di cambiamenti. Senza rendermene conto, avevano ampliato le mie conoscenze filosofiche, tecniche e pratiche originate dalla formazione ricevuta nel T.P.M.

Ero ansioso di sviluppare il progetto pilota sull’attrezzatura implementata su una nuova linea – la n. 7 – che sarebbe stata quella destinata a questo scopo e di ottenere la qualità “Coca Cola”, che non ho mai dubitato si potesse ottenere.

6.- Con l’approvazione della Direzione di Fabbrica (Sig. Suárez Pumariega), sono state organizzate diverse riunioni con la Produzione (Sig. Billy e Sig. Bouchard, venuti in questa fabbrica su commissione tecnica di Carnaud-Francia, così come il Sig. Marzal).

Durante la presentazione del programma M.P.&R., le reazioni sono state contrastanti, poiché i cambiamenti richiesti come requisito necessario per portare il programma ad una conclusione positiva non sono stati fortemente sostenuti, e la formazione delle squadre pilota ha subito una battuta d’arresto.

7.- In attesa dell’arrivo della squadra di C.C.Co., ho avuto abbastanza tempo per sviluppare la documentazione specifica per la formazione pratica sull’applicazione. La formazione dei gruppi comprendeva:

M.P. e riparazione.

– Linea 7, contenitore per bevande 209/211×413, v = 450 c.p.m.

– Fondi delle presse, diametro degli utensili 209.

– Litografia, verniciatura interna di corpi e sfondi.

– Officina meccanica, attrezzatura e revisione

– Officina elettrica, controllori programmabili.

– Acquisti e magazzino ricambi.

Il coperchio easy-open sarebbe stato prodotto nella fabbrica di Vigo, con le linee guida del programma M.P.y Reparación.

8.- Supporto al progetto.

Un fattore importante che ritardava il suo sviluppo nello stabilimento era la mancanza di sostegno da parte della direzione – il direttore era in procinto di andare in pensione – che delegava il Sig. Billy e Marzal. Penso per motivi di diffidenza e ignoranza.

9.- Le macchine sono arrivate, l’attrezzatura è stata installata con precise istruzioni di allineamento e livellamento di precisione, essendo la prima volta che si usa questa procedura. A quel tempo, avevamo già un nuovo direttore, il Sig. Hernandez- più disposto e interessato a dare una spinta al progetto. Allo stesso modo, i signori Billy e Bouchard tornarono in Francia e il signor Marzal si è trasferito a Fabrica 1 Linares.

Con questi cambiamenti il direttore ha assunto la direzione della produzione e colui che racconta questa storia è rimasto come direttore di fabbrica.

10.- 1978. Ricominciare con l’implementazione del M.P.&R. Si formano gruppi pilota nei diversi dipartimenti per il progetto:

Programma.

Prima fase = IMPEGNO. Tempo: 6 mesi.

Mentalizzazione, educazione.

Seconda fase = PRATICHE. Tempo: da 6 a 12 mesi

Attrezzature, M.P. e “Check List”.

Terza fase = RISULTATI. Tempo: 12 mesi

Tempo di caricamento adeguato, Risultati.

Quarta fase = CONSOLIDAZIONE. Tempo: Tutto il tempo di funzionamento

A quel tempo non avevamo un metodo semplice e riconosciuto per la valutazione del miglioramento dei risultati come l’applicazione dell’Overall Equipment Effectiveness (OEE):

Disponibilità delle attrezzature x % Prestazioni x % Qualità = 85% o più.

11.- Sviluppo delle fasi:

Fase Nº 1 Impegno.

Messa in funzione di M.P. per meccanici e operatori di linea.

Carte con semplici istruzioni sono state messe sulle macchine:

- Pulizia quotidiana

- Ispezione dei punti chiave (non più di 5 punti).

- Lubrificazione di base

- Piccoli aggiustamenti

- “Segnalare i guasti che richiedono una riparazione.

Queste ispezioni sono giornaliere per i giorni di M.M.X.J.V.

(Tra 5 e massimo 10 punti di controllo al giorno)

(Tra 2 o 3 punti di controllo a settimana)

Fase Nº 2 Pratiche.

Vengono eseguiti secondo il programma di liste di controllo per ogni macchina (“Check List”), che sono state fatte sulla base delle liste di controllo originali C.C.C. per le stesse macchine o per macchine simili.

Programma annuale di check-up.

Frequenza e tempi per ogni macchina: (esempio)

Macchina Frequenza Numero di ispezioni/anno

(Ore di ispezione) (Totale ore/anno)

Carrozziere 1000 ore o 20 milioni/env. 3 (8 h.) (24 h.)

Saldatrice per carrozzeria 1000 ore o 20 milioni/env. 3

(3 h.) (9 h.) (9 h.)

Una volta che tutta l’attrezzatura è stata completata, il budget annuale di ispezione (“check list”) viene stabilito con questi totali.

Queste ispezioni sono eseguite – con gli strumenti speciali e la formazione presa – dal personale di:

- a) Meccanici di linea – se hanno bisogno di aiuto si affidano:

- b) Meccanica d’officina

Poiché entrambi i gruppi sono formati per questo lavoro.

Fase Nº 3 Risultati.

Adeguato tempo di carico della linea, riducendo i tempi di inattività dovuti a:

- Piccoli guasti

- Disallineamenti dell’attrezzatura o degli utensili

- Difetti rilevati in m.p.

- Difetti riportati nelle “liste di controllo” (questi sono di solito i più gravi)

Per questi interventi è necessario chiedere alla Programmazione il tempo stimato di arresto della linea.

- Il meccanico avrà a disposizione la meccanica e i materiali per il lavoro previsto. Quando possibile, richiedere l’assistenza del meccanico di linea o dell’operatore. Una volta che il lavoro è stato completato, sarà consegnato al responsabile del reparto, fornendo una copia delle liste di controllo.

Fase Nº 4. Consolidamento.

Durante gli anni 1979, 80 e 81, la linea 7 di Valencia ha dato la maggior soddisfazione alla Direzione, ai Comandi e agli Operatori. Ha superato l’approvazione per le bottiglie di Coca Cola, che era un requisito obbligatorio per essere un fornitore di questo cliente. La generosa dedizione dei meccanici e degli operatori del programma pilota mi ha fatto proporre alla Direzione di fornire e ricompensare queste persone con dei bonus per gli attrezzi. Non era possibile a causa delle implicazioni con gli altri operatori. L’idea è rimasta in sospeso.

Consolidamento….

Il lavoro include:

- Formazione continua e aggiornamento per gli operatori di P.M. 2. Una formazione e riqualificazione continua per i meccanici di P.M. e riparazione: linee, dighe, litografia, officina meccanica ed elettrica.

- Regolazione delle frequenze di controllo e dei punti relativi alle liste di controllo.

- Un’amministrazione continua degli ordini di lavoro utilizzati in ogni intervento: manodopera, materiali, ecc.

- Redigere il bilancio annuale in base al programma aziendale

- Riunione mensile con il Dipartimento di Qualità per studiare il controllo statistico dei difetti e dei reclami della qualità finale.

- Un controllo annuale delle condizioni di produttività e qualità effettuato dal dipartimento tecnico. (Questo non ha avuto luogo)

Infine, nel marzo 1981, la Direzione di sfruttamento di Madrid, creata di recente, il cui direttore era il Sig. Ascasibar, mi ha proposto di sviluppare il seguente lavoro tecnico per questo ufficio: monitoraggio dei nuovi investimenti, implementazione del M.P.&R. così come il budget annuale di manutenzione.

Un nuovo cambio di proprietà dell’azienda ha portato all’eliminazione di questo ufficio. Di conseguenza sono diventato disponibile.

Nel 1983 mi fu dato un nuovo compito legato alla fabbrica di Agoncillo (Logroño) dotata di una linea per bottiglie “due pezzi” in formato 209/211×412 -12oz. in banda stagnata. Ma questa è un’altra storia, molto interessante, in cui un M.P.R. completo è vitale.

0 Comments