INTRODUZIONE

Quando il rapporto diametro/altezza è alto, è sempre più frequente l’uso di contenitori imbutiti, cioè in caso di bassa altezza del contenitore. Ancora di più, con l’uso diffuso del coperchio easy-open. C’è una forte tradizione di confezionamento di salsicce soprattutto nel Nord Europa e negli Stati Uniti. per i prodotti di carne e pesce. In questi mercati, l’alluminio, che ha migliori proprietà di imbutitura rispetto alla banda stagnata o alla TFS, viene utilizzato per ottenere altezze più elevate dei contenitori.

Descriviamo qui l’esperienza sviluppata qualche tempo fa nei paesi scandinavi nella fabbricazione di contenitori in alluminio imbutiti di una certa altezza in due operazioni, utilizzando strumenti molto semplici – ed economici – e attrezzature convenzionali. La tecnica utilizzata imprime una prima operazione a forma di vaso, in modo inverso, cioè con la litografia rivolta verso l’interno. A partire da esso, viene eseguita una seconda operazione, in cui si raggiunge la configurazione finale. In questa seconda operazione, oltre all’imbottitura, il materiale in eccesso viene tagliato.

Quindi, nella seconda operazione, questa tecnica fa scorrere il materiale nella direzione opposta. I risultati sono stati positivi, e nelle stesse condizioni – materiale, spessore, tasso, ecc. …. – sono state raggiunte profondità di disegno maggiori che con la tecnica classica.

In breve, il vantaggio di questa pratica è triplice:

1º.- Ottenere maggiori altezze di imballaggi ripieni che con la tecnica tradizionale.

2º.- Utilizzare strumenti di costruzione semplice e quindi economica.

3º.- Usare attrezzature convenzionali, cioè semplici presse da disegno.

DESCRIZIONE DELL’ATTREZZATURA E DEL METODO

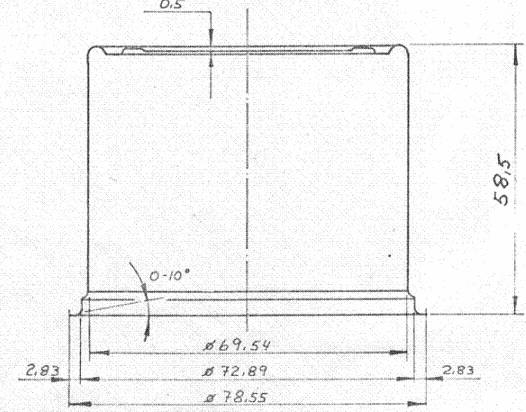

Metteremo un esempio concreto per descrivere meglio il sistema. Il contenitore da fabbricare ha una capacità di 200 ml, un diametro di 73 mm. e un’altezza finita di 58,5 mm. Lo designeremo come 73×58,5 secondo l’uso generale. È progettato con un “passo in bocca”, per permettere l’estrazione di prodotti semi-solidi – carne o paté -, senza problemi con la flangia che lascia il coperchio facile da aprire una volta aperto. Vedere il disegno nº 1

La prima operazione, come abbiamo già detto, ha la forma di un recipiente cilindrico, con le dimensioni indicate nel disegno n. 2. In esso, il suo diametro è maggiore del contenitore da ottenere e la sua altezza è minore. Per ottenere ciò, viene utilizzata la semplice tecnica dell’imbutitura semplice, con un design di stampo molto convenzionale. Vedere il disegno nº 3. Questo disegno è semplificato, non mostra alcune parti necessarie del disegno, come il sistema di pressione inferiore e l’anello trimmer, che dovrebbero essere aggiunti.

Utilizzando alluminio adatto all’imbutitura profonda con uno spessore di 0,26 mm, le dimensioni di base di questo stampo sono indicate nel disegno n. 4. Il materiale deve essere alimentato con la vernice interna rivolta verso l’esterno, in modo che la litografia rimanga all’interno del vetro.

Il sistema di trasporto alla seconda operazione deve permettere la burattatura di questo recipiente, in modo che sia alimentato alla seconda operazione con la bocca verso l’alto. Il design di questa operazione è anche abbastanza semplice. Il disegno n. 5 riflette lo stesso. Durante l’imbutitura, il materiale scorre, invertendo la sua direzione, posizionando così la litografia e la vernice interna nella sua giusta posizione. Alla fine della corsa del carrello della pressa, il materiale in eccesso viene tagliato sotto forma di anello. Le dimensioni principali dell’utensile sono mostrate nel disegno n. 6.

Alcune considerazioni da prendere in considerazione:

– Si dovrebbero usare buoni sistemi di verniciatura e stampa, adatti all’imbutitura profonda.

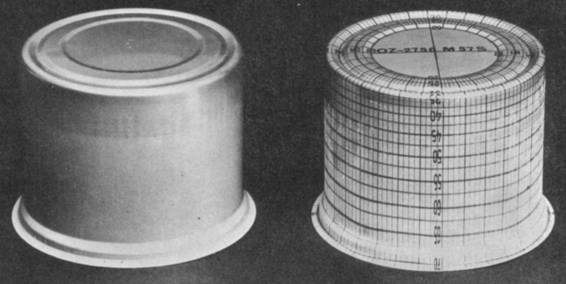

– Un sistema di deformazione dell’immagine deve essere utilizzato per la progettazione della litografia. Vedere l’illustrazione nº 7 (Per maggiori dettagli vedere l’opera “DISEGNO E DIMENSIONAMENTO DI LITOGRAFIE E VERNICI”).

– È necessario lubrificare l’alluminio, è meglio usare lubrificanti liquidi che cere. Questi ultimi, anche se inizialmente possono dare risultati migliori, con l’uso sporcano lo strumento.

– La qualità degli utensili, anche se semplice, deve essere alta nel design, nei materiali, nella precisione e nella finitura superficiale.

– È meglio usare sistemi a pressione inferiore, in entrambe le operazioni, basati su cuscini pneumatici. Assicurano una stiratura più uniforme e meno rischi di rottura.

– È bene mantenere lo spazio tra i pezzi di imbottitura – a contatto con il materiale – al minimo per ridurre il rischio di grinze.

– La rimozione dell’anello di rifinitura nella 2a operazione deve essere adeguatamente prevista. La loro separazione dall’imballaggio a volte causa problemi. Ci sono diversi modi per ottenere questo, uno di questi può essere: far rotolare giù una caduta gravitazionale di aste verso i contenitori e i cerchi, questi secondi cadranno attraverso le aste.

– La pressa di 2a operazione deve essere dotata di un sistema di alimentazione per i pezzi provenienti dalla prima operazione. È facile prepararne uno per mezzo di meccanismi pneumatici.

Disegno n. 1

————————————-

Disegno No. 2

—————————————–

Disegno n. 3

——————————————-

Disegno n. 4

————————————————

Disegno nº 5

——————————————-

Disegno nº 6

——————————————

Disegno nº 7

0 Comments