INTRODUCCIÓN

Cuando la relación diámetro/altura es alta, cada vez es mas común usar envases embutidos, es decir en el caso de baja altura de los mismos. Más aún, con la generalización del uso de la tapa de fácil apertura. Hay una fuerte tradición de envases embutidos sobre todo en el Norte de Europa y en EE.UU. para productos carnicos y pescado. En estos mercados, para poder conseguir mayores alturas de envases se recurre al aluminio, que tiene mejores propiedades de embutición que la hojalata o el TFS.

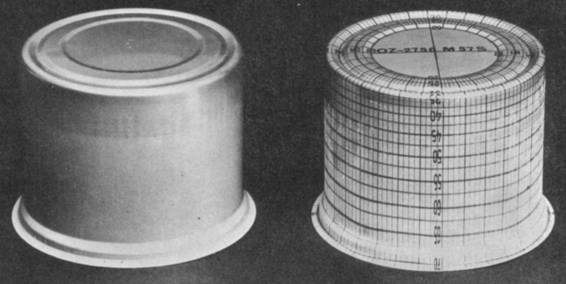

Describimos aquí la experiencia desarrollada hace algún tiendo en los países escandinavos de fabricar envases embutidos de cierta altura, en aluminio, en dos operaciones, empleando para ello unos utillajes muy simples – y económicos- y unos equipos convencionales. La técnica empleada embute una primera operación en forma de vaso, de manera invertida, es decir con la litografía hacia dentro. A partir de ella se realiza una segunda operación, en la cual se alcanza la configuración final. En esta segunda operación además de embutir, se realiza el recorte del material sobrante.

Por tanto, en la segunda operación, esta técnica hace fluir el material en sentido inverso. Los resultados fueron positivos, consiguiéndose en igualdad de condiciones – material, espesor, cadencia, etc.…- mayores profundidades de embutición que con la técnica clásica.

En resumen, la ventaja de esta práctica es tripe:

1º.- Conseguir mayores alturas de envase embutidos que por la técnica tradicional.

2º.- Emplear utillajes de construcción simple y por tanto económica.

3º.- Usar equipos convencionales, es decir prensas de embutición simple.

DESCRIPCIÓN DEL UTILLAJE Y MÉTODO

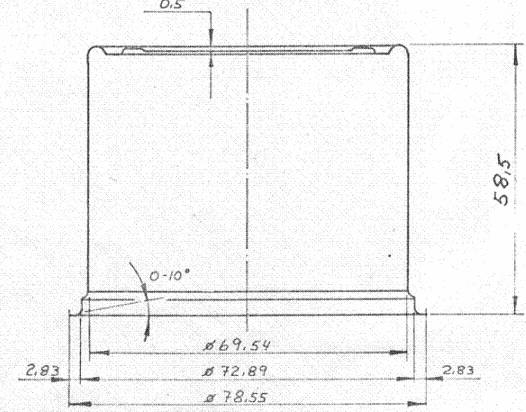

Pondremos un ejemplo concreto para mejor describir el sistema. El envase a fabricar tiene de capacidad 200 ml., diámetro 73 mm. y altura terminado 58,5 mm. Lo designaremos como 73×58,5 según uso generalizado. Está diseñado con “escalón en la boca”, para permitir la extracción de productos semisólidos – carnicos o patés -, sin problemas con el reborde que deja la tapa de fácil apertura una vez abierta. Ver dibujo nº 1

La primera operación, como ya hemos dicho, tiene forma de vaso cilíndrico, con unas dimensiones según se indican en el dibujo nº 2. En ella su diámetro es mayor que el envase a obtener y su altura menor. Para conseguirla se usa la técnica sencilla de embutición simple, con un diseño de troquel muy convencional. Ver dibujo nº 3. Este dibujo está simplificado, en él no aparecen ciertas partes del mismo necesarias, como son el sistema inferior de presión y el anillo botador de recorte – o pisa bandas -, que habría que añadir.

Usando un aluminio adecuado para embutición de un espesor de 0.26 mm, las dimensiones básicas de este troquel se indican en el dibujo nº 4. La alimentación del material se ha de hacer con le barniz interior hacia fuera, de manera que la litografía quede en el interior del vaso.

El sistema de transporte a la segunda operación debe permitir el volteo de este vaso, de manera que se alimente a la misma con la boca para arriba. El diseño de esta operación es también bastante simple. El dibujo nº 5 refleja la misma. Durante la embutición, el material fluye, invirtiendo su sentido, posicionando por tanto la litografía y el barniz interior en su situación adecuada. Al final del recorrido del carro de la prensa, se realiza el recorte del material sobrante en forma de anillo. Las dimensiones principales del útil están reflejadas en el dibujo nº 6.

Algunas consideraciones a tener en cuenta:

– Se debe usar unos buenos sistemas de barnizado e impresión, adecuados para embuticiones profundas.

– Se ha de utilizar un sistema de deformación de imagen para el diseño de la litografía. Ver ilustración nº 7 (Para mas detalles ver el trabajo “DISEÑO Y DIMENSIONADO DE LITOGRAFÍA Y BARNICES”).

– Es necesario lubricar el aluminio, es mejor usar lubricantes líquidos que ceras. Estas últimas, aunque inicialmente pueden dar mejor resultado, con el uso ensucian el útil.

– La calidad de los utillajes aunque simples, debe ser alta en diseño, materiales, precisión y acabado superficial.

– Es mejor usar unos sistemas inferiores de presión, en ambas operaciones, a base de cojines neumáticos. Aseguran un planchado mas uniforme y menor riesgo de roturas.

– Es bueno dejar al mínimo el juego entre las piezas que embuten – en contacto con el material – para reducir el riesgo de arrugas.

– La eliminación del aro de recorte en la 2ª operación a de preverse adecuadamente. Su separación de los envases a veces da problemas. Hay diferentes modos de conseguirlo, uno de ellos puede ser: hacer rodar por una caída por gravedad de varillas a los envases y a los aros, estos segundos caerán a través de las varillas.

– A la prensa de 2ª operación hay que dotarla de un sistema de alimentación de piezas procedentes de la primera. Es fácil preparar uno por medio de mecanismos neumáticos.

Dibujo nº 1

————————————-

Dibujo nº 2

—————————————–

Dibujo nº 3

——————————————-

Dibujo nº 4

————————————————

Dibujo nº 5

——————————————-

Dibujo nº 6

——————————————

Dibujo nº 7

Excelente artículo!

Tengo dos inquietudes:

– Entiendo que el aluminio es el materia optimo para esto procedimiento, pero se puede trabajar con ETP? Si la respuesta es positiva, que espesor y dureza debe tener la hojalata para tener mejores resultados?

– Con este proceso de Embutición Profunda por Sistema Invertido, cual es el alto máximo de un envase cilíndrico que se puede obtener?

Gracias