In ogni caso è necessario implementare un sistema di controllo della qualità per garantire che l’operazione si svolga correttamente, sia nell’operazione di taglio che nella selezione delle diverse qualità che si generano durante il processo. In questo lavoro cercheremo di definire i principali parametri da controllare e i mezzi da utilizzare per questo scopo.

Le linee di taglio sono fornite con una serie di mezzi di regolazione e controllo per adattarle a specifiche condizioni di lavoro – lunghezza e larghezza di taglio, gamma di spessore del materiale da tagliare, rilevamento dei fori, ecc. -. Non li dettaglieremo perché variano molto da un caso all’altro. Possono passare da sistemi di regolazione più o meno manuali a quelli completamente automatici.

Entriamo nel dettaglio di quella che può essere la normale sequenza di controllo di una bobina durante la sua operazione di taglio.

I parametri da controllare possono essere divisi in due gruppi:

1º.- Quelli che possono essere facilmente verificati ai piedi della linea.

2º.- Quelli che per la loro complessità o per i mezzi da utilizzare devono essere eseguiti in altri punti.

CONTROLLI DI LINEA

IDENTIFICAZIONE DELLA BOBINA

Prima di disimballare la bobina è necessario determinare visivamente:

1) Se ogni bobina è accompagnata dal suo biglietto corrispondente dell’acciaieria.

2) Se il biglietto è compilato correttamente.

3) Se corrisponde all’ordine di lavoro corrente, controllando che la larghezza della bobina, lo spessore, la tempra e la stagnatura siano corretti.

Se il controllo conferma che tutti i dati corrispondono a quelli attesi, viene spacchettato.

ASPETTO DELLA BOBINA

Una volta disimballato, deve essere controllato visivamente per i difetti.

1) Controllare che la bobina non presenti urti, ruggine o altri difetti visivi. Se questi esistono, la bobina sarà messa da parte in caso di reclamo contro l’acciaieria.

2) In caso di difetti minori – ruggine solo all’esterno o piccoli urti – sarà effettuato un controllo speciale durante i primi 100 metri. Se il difetto rimane, il processo di taglio viene fermato.

LUNGHEZZA DI TAGLIO

Una volta cambiato il formato di taglio, per controllare se la regolazione della linea in termini di lunghezza del foglio da tagliare è corretta, procedere come segue:

1) Tagliare solo un foglio e fermare la linea. Posizionare il foglio sul tavolo di controllo e con un righello graduato di qualità, con una precisione di 0,5 mm, verificare che la lunghezza del foglio sia corretta.

2) Se è conforme, viene eseguita l’operazione successiva. Altrimenti l’errore sarà corretto, come il controllo del rullo del passo di taglio o altre regolazioni.

LARGHEZZA DELLE FOGLIE

Nello stesso momento in cui si controlla la lunghezza di taglio, si deve controllare anche la larghezza della bobina con lo stesso mezzo – righello millimetrato – e la stessa frequenza. Bisogna tener conto dei margini eccessivi che gli standard dell’industria siderurgica applicano a questa misura.

La larghezza deve essere misurata al centro della lamiera e perpendicolarmente alla direzione di laminazione con la lamiera sul tavolo di controllo.

SPESSORE DEL MATERIALE

Di solito le linee di taglio sono dotate di un sistema di controllo automatico e continuo dello spessore del materiale. Questo sistema può essere regolato tra una gamma al di sopra e al di sotto del valore nominale, in modo che le lamiere il cui spessore è al di fuori di questa gamma siano respinte. Quindi il controllo dello spessore viene fatto automaticamente.

La regolazione dell’ampiezza di questo intervallo e la definizione degli spessori limite dipenderà in larga misura dalla destinazione del materiale. Ci sono usi che permettono una gamma di calibri più ampia di altri. Questo valore deve essere precedentemente definito dal dipartimento di controllo della qualità.

Tuttavia, poiché questo spessore è sempre misurato nella stessa posizione sulla lamiera, è consigliabile controllare manualmente in diversi punti della lamiera – centro e bordi – se lo spessore rimane uniforme. Questa operazione può essere fatta una volta per bobina.

Va da sé che se lo spessore effettivo è fuori specifica, bisogna fermarsi e presentare un reclamo.

PROFILO E ARCO DELLE FOGLIE

Definiamo il profilo di un foglio come la curvatura che presenta nella direzione longitudinale – quella della laminazione – ponendolo in posizione verticale e appoggiandolo liberamente sul suo bordo longitudinale.

Definiamo l’arco di una lama come la curvatura della lama nella direzione trasversale – bordo di taglio – quando la lama è posta in posizione verticale e poggia liberamente sul suo bordo trasversale.

Entrambi i valori sono controllati misurando la deflessione che questa curvatura genera. Il valore massimo ragionevole è di 30 mm. Dovrebbe essere controllato all’inizio, a metà e alla fine di ogni bobina. Se è presente una saldatura, questa deve essere controllata anche dopo la saldatura. Il controllo può essere fatto mentre la linea è in funzione.

Un modo semplice per controllare questi due concetti è quello di disegnare su un piatto rigido – o sul pavimento se è in buone condizioni – due linee rosse parallele distanti 30 mm. Mettete il foglio verticalmente su questo piatto con la mano che lo tiene al centro. Fate coincidere i bordi estremi del foglio con una delle due linee rosse, se la parte centrale del foglio non supera l’altra linea rossa, il profilo sarà considerato valido. Girando il foglio di 90° misureremo l’arco con la stessa procedura.

Un eccesso di valori può di solito essere corretto agendo sull’appiattimento della linea.

TABELLA DI CONTROLLO

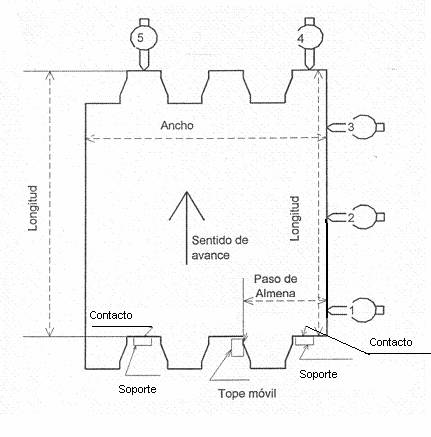

Prima di continuare con le misure seguenti, descriveremo la tabella di controllo. Si tratta di un’attrezzatura ausiliaria della linea, che consiste in una tavola su cui sono accoppiati cinque comparatori, tre nella direzione dell’avanzamento del materiale e due perpendicolari ad esso. Vedere il disegno qui sotto. Inizialmente tutti loro devono essere impostati sul valore zero, utilizzando un quadrato metallico che viene usato come modello. Per i controlli seguenti, la lama deve essere posizionata in modo tale che la parte corrispondente al lato fisso della macchina sia a destra. Poggia su due supporti rigidi che coincidono con il bordo di taglio.

Tabella di controllo

SQUADRACK

Questo è per verificare che la lunghezza della lama sul lato fisso sia quadrata al bordo di taglio – larghezza della lama. Questo controllo deve essere fatto all’inizio di un cambio di formato nella linea. Per fare questo, posizionare il foglio tagliato sul tavolo di controllo come mostrato nel disegno e controllare che la differenza di lettura tra i comparatori 1 e 3 non superi 0,5 mm.

Se la differenza è maggiore, sarà necessario regolare le impostazioni dell’attrezzatura, concentrandosi soprattutto sul modo in cui funziona il rullo di alimentazione, la guida della bobina e la deviazione longitudinale del foglio.

DATA LIMITE LONGITUDINALE

Controllare se il bordo fisso del foglio è una linea retta e quindi non ha ondulazioni. Si controlla anche sul tavolo di controllo e contemporaneamente alla squadratura e con la stessa frequenza. Il comparatore 2 deve presentare un valore intermedio tra gli orologi 1 e 3, rispettando anche la suddetta condizione che la differenza tra 1 e 3 non sia maggiore di 0,5 mm. Se queste condizioni non sono soddisfatte, il bordo della bobina è corrugato e la freccia di queste corrugazioni sarà segnata dall’orologio 2.

PASSAGGIO ALMENA

Questa è una caratteristica specifica del taglio a zigzag, per i fogli destinati ai fondi dei contenitori. In questo caso si esamina se il taglio a zig-zag è posizionato correttamente rispetto al bordo fisso e dritto della lama. A questo scopo, una battuta mobile è posta sulla tavola di controllo, la cui distanza dal bordo fisso corrisponde esattamente al passo merlato, vedi disegno. Per il posizionamento di questa battuta, si usa una sagoma preparata per ogni tipo di taglio a zig-zag. Il comparatore 1 sarà impostato a zero con il modello principale.

Una volta che la lamiera è posizionata sulla tavola di controllo, il comparatore 1 darà una lettura che indicherà l’errore di posizionamento del passo della stecca, che deve essere all’interno del campo di tolleranza segnato nella norma di fabbricazione.

CONTROLLI OFFLINE

Ci sono alcuni test che, perché richiedono mezzi più complessi o per il loro tempo di esecuzione, non sono adatti ad essere eseguiti sulla linea. Sono molto importanti e se avete l’attrezzatura per realizzarle, è bene che vengano realizzate. Questi sono:

TEMPIO

È essenziale confermare che la banda stagnata da tagliare abbia la durezza specificata. Se la banda stagnata è del tipo “ridotto semplice”, viene testata con un durometro impostato sulla scala HR 30T. È preferibile che questa apparecchiatura sia collocata in un recinto appropriato – come il Laboratorio Qualità – lontano da vibrazioni, rumore, polvere e urti. Ecco perché la determinazione della durezza è di solito fatta lontano dalla linea. Pertanto, le provette devono essere prese dalla bobina per questo scopo. Per evitare confusione, devono essere contrassegnati con i dati della bobina a cui appartengono. Non ci addentriamo nella descrizione di questo test perché si suppone che la gestione del durometro sia ben nota.

LIMITE ELASTICO

Nel caso della banda stagnata “doppiamente ridotta”, non è affidabile misurare la sua durezza con l’aiuto di un durometro. La sottigliezza di questi tipi di banda stagnata fa sì che la sfera di penetrazione da 1/16″, quando viene infilata, deforma anche il materiale, falsando la lettura.

Quindi, in questo caso è meglio misurare il limite elastico, dato che l’industria dell’acciaio fornisce come elemento identificativo. Questo test richiede attrezzature più complesse e costose, quindi è difficile eseguirlo continuamente su ogni bobina. È possibile sostituirla con una più semplice, utilizzando un semplice strumento che controlla l’elasticità di una provetta di dimensioni ben definite. Il campione viene piegato su un piccolo mandrino e poi rilasciato. L’angolo residuo del campione deformato viene poi misurato. Il valore di questo è preso su tabelle che determinano il limite elastico in modo molto approssimativo. Questo test è definito dal nome “angolo di ritorno elastico”. Ci sono attrezzature commerciali sul mercato che permettono di farlo. Torneremo presto su questo argomento in un lavoro monografico su di esso.

TINNING

Se si sospetta che ci possano essere problemi con la stagnatura della bobina, è consigliabile controllarla. La sua performance è un tipico test di laboratorio. Esistono attrezzature sul mercato per la sua realizzazione, ma se non ne avete nessuna – cosa frequente dato il suo costo – potete ricorrere a un lento ma semplice test come descritto nel lavoro già pubblicato in questa sezione con questo nome: DETERMINAZIONE DEL RIVESTIMENTO TOTALE DI STAGNO SU BANDA STAGNATA CON IL METODO DELLA PERDITA DI PESO (METODO DI CLARKE)

Queste ultime tre prove presentano la difficoltà che è praticamente impossibile eseguirle contemporaneamente all’inizio del taglio della bobina, poiché la bobina sarà probabilmente tagliata prima che ci sia il tempo di eseguirle. Pertanto, se in essi vengono rilevate delle anomalie, la soluzione è quella di presentare un reclamo con il materiale già tagliato.

CLASSIFICAZIONE DEI DIFETTI

Le linee di taglio hanno la possibilità di deviare i fogli rilevati automaticamente o manualmente come difettosi a diversi impilatori. Il loro numero non è molto grande – due o tre – quindi è necessario raggruppare diversi difetti nello stesso impilatore.

La cosa più logica da fare è di riservarne sempre uno per le lamiere perforate, dato che questo è il difetto più pericoloso, un altro per i difetti di stagnatura e un terzo per il fuori misura. A seconda dell’uso previsto per i fogli scartati, potete cambiare questo criterio di ordinamento.

————————————————

Come considerazione finale sul controllo di qualità di un coil su una linea di taglio, è sempre uno strumento efficace avere a portata di mano le norme internazionali sulla fornitura di coil da parte dell’industria siderurgica. (UNE, ISO, SEFEL, ecc.) o le norme particolari concordate con il fornitore.

0 Comments