In jedem Fall ist es notwendig, ein Qualitätskontrollsystem zu implementieren, um sicherzustellen, dass der Vorgang korrekt ausgeführt wird, sowohl beim Schneiden als auch bei der Auswahl der verschiedenen Qualitäten, die während des Prozesses entstehen. In dieser Arbeit werden wir versuchen, die wichtigsten zu kontrollierenden Parameter sowie die dafür zu verwendenden Mittel zu definieren.

Die Schneidlinien werden mit einer Reihe von Einstell- und Kontrollmitteln geliefert, um sie an spezifische Arbeitsbedingungen anzupassen – Schnittlänge und -breite, Dickenbereich des zu schneidenden Materials, Locherkennung usw. -. Wir werden sie nicht im Detail aufzählen, da sie von Fall zu Fall sehr unterschiedlich sind. Sie können zwischen mehr oder weniger manuellen Verstellsystemen bis hin zu vollautomatischen Systemen wechseln.

Lassen Sie uns ins Detail gehen, was die normale Abfolge der Steuerung einer Spule während des gesamten Schneidvorgangs sein kann.

Die zu steuernden Parameter können in zwei Gruppen unterteilt werden:

1º.- Diejenigen, die leicht am Fuß der Linie überprüft werden können.

2º.- Diejenigen, die aufgrund ihrer Komplexität oder der zu verwendenden Mittel an anderen Stellen durchgeführt werden müssen.

LINIENSTEUERUNGEN

SPULENIDENTIFIKATION

Vor dem Auspacken der Spule ist es notwendig, visuell zu bestimmen:

1) Wenn jedes Coil von seinem entsprechenden Ticket aus dem Stahlwerk begleitet wird.

2) Wenn das Ticket korrekt ausgefüllt ist.

3) Wenn es dem aktuellen Arbeitsauftrag entspricht, prüfen Sie, ob die Breite der Spule, die Dicke, die Härtung und die Verzinnung korrekt sind.

Wenn die Prüfung bestätigt, dass alle Daten mit den erwarteten Daten übereinstimmen, wird sie entpackt.

AUSSEHEN DER SPULE

Nach dem Auspacken muss eine Sichtprüfung auf Mängel erfolgen.

1) Prüfen Sie die Spule auf Klopfstellen, Rost oder andere optische Mängel. Wenn diese vorhanden sind, wird das Coil im Falle einer Inanspruchnahme des Stahlwerkes stillgelegt.

2) Bei geringfügigen Mängeln – Rost nur an der Außenseite oder kleine Stöße – wird auf den ersten 100 mts. eine Sonderüberwachung durchgeführt. Bleibt der Fehler bestehen, wird der Schneidvorgang gestoppt.

SCHNEIDELÄNGE

Nachdem das Schneideformat geändert wurde, gehen Sie wie folgt vor, um zu prüfen, ob die Linienanpassung in Bezug auf die Länge des zu schneidenden Bogens korrekt ist:

1) Schneiden Sie nur ein Blatt und halten Sie die Linie an. Legen Sie das Blech auf den Kontrolltisch und überprüfen Sie mit einem Qualitätsmaßstab mit einer Genauigkeit von 0,5 mm, ob die Länge des Blechs korrekt ist.

2) Ist sie konform, wird der nächste Vorgang ausgeführt. Andernfalls wird der Fehler behoben, z. B. durch die Überprüfung der Schneidewalze oder andere Einstellungen.

BLATTBREITE

Gleichzeitig mit der Überprüfung der Schnittlänge muss auch die Spulenbreite mit dem gleichen Mittel – Millimeterlineal – und der gleichen Frequenz überprüft werden. Dabei sind die Übermargen zu berücksichtigen, die die Normen der Stahlindustrie für diese Maßnahme vorsehen.

Die Breite sollte in der Mitte des Blechs und senkrecht zur Walzrichtung gemessen werden, wobei das Blech auf dem Kontrolltisch liegt.

MATERIALSTÄRKE

In der Regel sind die Schneidlinien mit einer automatischen und kontinuierlichen Materialdickenkontrolle ausgestattet. Dieses System kann zwischen einem Bereich oberhalb und unterhalb des Nennwerts eingestellt werden, so dass Bleche, deren Dicke außerhalb dieses Bereichs liegt, aussortiert werden. Daher wird die Dickenprüfung automatisch durchgeführt.

Die Regulierung der Amplitude dieses Bereichs und die Definition der Grenzdicken hängt in hohem Maße von der Bestimmung des Materials ab. Es gibt Anwendungen, die eine größere Auswahl an Kalibern zulassen als andere. Dieser Wert muss zuvor von der Qualitätskontrolle festgelegt werden.

Da diese Dicke jedoch immer an der gleichen Stelle des Blechs gemessen wird, ist es ratsam, an verschiedenen Stellen des Blechs – in der Mitte und an den Rändern – manuell zu prüfen, ob das Maß gleichmäßig bleibt. Dieser Vorgang kann einmal pro Spule durchgeführt werden.

Wenn die tatsächliche Dicke außerhalb der Spezifikation liegt, sollten Sie natürlich anhalten und reklamieren.

PROFIL UND BOGEN DER BLÄTTER

Wir definieren das Profil eines Blechs als die Krümmung, die es in Längsrichtung – der Laminierrichtung – aufweist, wenn es senkrecht steht und frei auf seiner Längskante aufliegt.

Wir definieren den Bogen einer Klinge als die Krümmung der Klinge in Querrichtung – Schneide – wenn die Klinge in einer vertikalen Position steht und frei auf ihrer Querkante ruht.

Beide Werte werden durch Messung der Durchbiegung, die diese Krümmung erzeugt, kontrolliert. Der maximal sinnvolle Wert ist 30 mm. Sie sollte am Anfang, in der Mitte und am Ende jeder Spule überprüft werden. Wenn eine Schweißnaht vorhanden ist, muss sie auch nach dem Schweißen geprüft werden. Die Prüfung kann bei laufender Leitung erfolgen.

Eine einfache Möglichkeit, diese beiden Konzepte zu kontrollieren, besteht darin, auf einer starren Platte – oder auf dem Boden, wenn dieser in gutem Zustand ist – zwei parallele rote Linien im Abstand von 30 mm zu zeichnen. Legen Sie das Blech senkrecht auf diese Platte, wobei Sie es mit der Hand in der Mitte halten. Passen Sie die äußersten Kanten des Blechs an eine der beiden roten Linien an. Wenn der mittlere Teil des Blechs die andere rote Linie nicht überschreitet, wird das Profil als gültig betrachtet. Durch Drehen des Bogens um 90º wird der Bogen auf die gleiche Weise gemessen.

Eine Überschreitung der Werte kann in der Regel durch Einwirkung auf den Leitungsflattener korrigiert werden.

TABELLE DER STEUERUNG

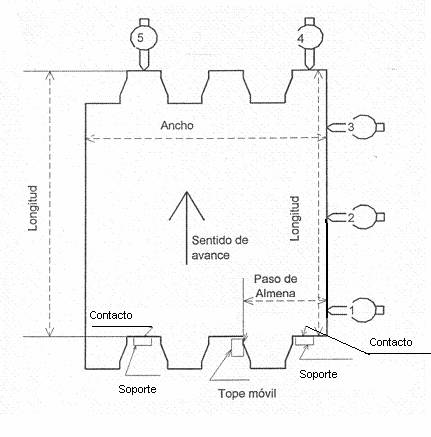

Bevor wir mit den folgenden Messungen fortfahren, werden wir die Steuertabelle beschreiben. Es handelt sich um eine Zusatzeinrichtung der Anlage, die aus einer Platine besteht, auf der fünf Messuhren gekoppelt sind, drei in Richtung des Materialvorschubs und zwei senkrecht dazu. Siehe Zeichnung unten. Zunächst müssen alle auf den Wert Null gesetzt werden, wobei ein metallisches Quadrat als Muster verwendet wird. Für die folgenden Prüfungen muss das Messer so positioniert werden, dass der Teil, der der festen Seite der Maschine entspricht, rechts ist. Sie ruht auf zwei starren Stützen, die mit der Schnittkante zusammenfallen.

Steuertabelle

SQUADRACK

Damit soll sichergestellt werden, dass die Länge der Klinge auf der festen Seite rechtwinklig zur Schneide – Breite der Klinge ist. Diese Prüfung muss zu Beginn eines Formatwechsels in der Zeile erfolgen. Legen Sie dazu den Zuschnitt wie in der Zeichnung gezeigt auf den Kontrolltisch und prüfen Sie, ob die Differenz zwischen den Messuhren 1 und 3 nicht mehr als 0,5 mm beträgt.

Wenn der Unterschied größer ist, müssen die Geräteeinstellungen angepasst werden, wobei insbesondere die Arbeitsweise der Vorschubwalze, die Spulenführung und die Längsdurchbiegung des Blechs zu beachten sind.

LÄNGSSCHNITT-STICHTAG

Prüfen Sie, ob die feste Kante der Platte eine gerade Linie ist und somit keine Wellen aufweist. Sie wird auch auf dem Kontrolltisch und gleichzeitig mit der Quadrierung und mit der gleichen Frequenz überprüft. Die Messuhr 2 muss einen Zwischenwert zwischen den Takten 1 und 3 anzeigen, wobei auch hier die oben genannte Bedingung eingehalten werden muss, dass die Differenz zwischen 1 und 3 nicht größer als 0,5 mm ist. Wenn diese Bedingungen nicht erfüllt sind, ist die Kante des Coils gewellt und der Pfeil dieser Wellungen wird durch den Takt 2 markiert.

ALMENA PASS

Dies ist eine Besonderheit des Zickzackschnitts, für Bleche, die für Behälterböden vorgesehen sind. In diesem Fall wird geprüft, ob der Zickzackschnitt im Verhältnis zur festen, geraden Kante der Klinge richtig positioniert ist. Dazu wird ein beweglicher Anschlag auf den Steuertisch gelegt, dessen Abstand zur festen Kante genau der Zinnensteigung entspricht, siehe Zeichnung. Für die Positionierung dieses Anschlags wird für jede Art von Zickzackschnitt eine vorbereitete Schablone verwendet. Die Messuhr 1 wird mit der Master-Schablone auf Null gesetzt.

Sobald das Blech auf dem Kontrolltisch positioniert ist, gibt die Messuhr 1 einen Wert an, der den Positionierungsfehler der Zaunlattensteigung anzeigt, der innerhalb des in der Fertigungsnorm markierten Toleranzfeldes liegen muss.

OFFLINE-STEUERUNGEN

Es gibt bestimmte Tests, die, weil sie komplexere Mittel erfordern oder wegen ihrer Ausführungszeit, nicht geeignet sind, um auf der Linie durchgeführt zu werden. Sie sind wirklich wichtig und wenn Sie die Ausrüstung haben, um sie durchzuführen, ist es gut, dass sie durchgeführt werden. Diese sind:

TEMPEL

Es ist unbedingt darauf zu achten, dass das zu schneidende Weißblech die angegebene Härte hat. Wenn das Weißblech vom Typ „einfach reduziert“ ist, wird es mit einem Durometer geprüft, das auf die Skala HR 30T eingestellt ist. Vorzugsweise sollte dieses Gerät in einem geeigneten Gehäuse – wie z. B. dem Qualitätslabor – untergebracht werden, das vor Vibrationen, Lärm, Staub und Erschütterungen geschützt ist. Deshalb erfolgt die Bestimmung der Härte meist abseits der Leitung. Deshalb müssen zu diesem Zweck Reagenzgläser von der Spule genommen werden. Um Verwechslungen zu vermeiden, müssen sie mit den Daten der Spule gekennzeichnet werden, zu der sie gehören. Auf die Beschreibung dieses Tests gehen wir nicht ein, da die Handhabung des Duromers als bekannt vorausgesetzt wird.

ELASTISCHE GRENZE

Bei „doppelt reduziertem“ Weißblech ist es nicht zuverlässig, die Härte mit Hilfe eines Duromers zu messen. Die Dünnheit dieser Weißblechsorten bedeutet, dass die 1/16″-Eindringkugel, wenn sie hineingetrieben wird, auch das Material verformt, wodurch der Messwert verfälscht wird.

Daher ist es in diesem Fall besser, die Elastizitätsgrenze zu messen, Daten, die die Stahlindustrie als identifizierendes Element zur Verfügung stellt. Dieser Test erfordert eine komplexere und teurere Ausrüstung, daher ist es schwierig, ihn kontinuierlich an jeder Spule durchzuführen. Es ist möglich, sie durch eine einfachere zu ersetzen, indem man ein einfaches Werkzeug verwendet, das die Elastizität eines Reagenzglases mit genau definierten Abmessungen überprüft. Der Prüfling wird über einen kleinen Dorn gebogen und dann freigegeben. Anschließend wird der Restwinkel der verformten Probe gemessen. Deren Wert wird aus Tabellen entnommen, die die Elastizitätsgrenze in sehr grober Weise bestimmen. Dieser Test ist durch den Namen „Rückfederungswinkel“ definiert. Es gibt kommerzielle Geräte auf dem Markt, mit denen dies möglich ist. Wir werden demnächst in einer monographischen Arbeit auf dieses Thema zurückkommen.

ZINNEN

Wenn der Verdacht besteht, dass es Probleme mit der Verzinnung der Spule geben könnte, ist es ratsam, diese zu überprüfen. Seine Leistung ist ein typischer Labortest. Es gibt Geräte auf dem Markt für seine Realisierung, aber wenn Sie keines davon haben – was angesichts der Kosten häufig der Fall ist – können Sie auf einen langsamen, aber einfachen Test zurückgreifen, wie er in der Arbeit beschrieben wurde, die bereits in diesem Abschnitt unter dem Namen veröffentlicht wurde: BESTIMMUNG DER GESAMTEN ZINNSCHICHT AUF WEISSBLECH NACH DER GEWICHTSVERLUSTMETHODE (CLARKE-METHODE)

Diese letzten drei Tests stellen die Schwierigkeit dar, dass es praktisch unmöglich ist, sie gleichzeitig mit dem Beginn des Spulenschneidens durchzuführen, da die Spule wahrscheinlich geschnitten wird, bevor die Zeit für die Durchführung dieser Tests vorhanden ist. Wenn also Anomalien in ihnen entdeckt werden, besteht die Lösung darin, das bereits geschnittene Material zu reklamieren.

FEHLERKLASSIFIZIERUNG

Die Schneidlinien haben die Möglichkeit, die automatisch oder manuell als fehlerhaft erkannten Bleche auf verschiedene Stapler umzuleiten. Die Anzahl der Defekte ist nicht sehr groß – zwei oder drei – daher ist es notwendig, verschiedene Defekte in einem Stapler zu gruppieren.

Es ist logisch, dass immer eine für perforierte Klingen reserviert wird, da dies der gefährlichste Defekt ist, eine weitere für Verzinnungsfehler und eine dritte für Messfehler. Je nach Verwendungszweck der verworfenen Blätter können Sie dieses Sortierkriterium ändern.

————————————————

Als abschließende Überlegung zur Qualitätskontrolle eines Coils auf einer Spaltanlage ist es immer ein effektives Hilfsmittel, die internationalen Normen zur Coilversorgung durch die Stahlindustrie zur Hand zu haben. (UNE, ISO, SEFEL, etc.) oder die mit dem Lieferanten vereinbarten speziellen Normen.

0 Kommentare