Em qualquer caso, é necessário implementar um sistema de controle de qualidade para garantir que a operação seja realizada corretamente, tanto na operação de corte como na seleção das diferentes qualidades que são geradas durante o processo. Neste trabalho vamos tentar definir os principais parâmetros a serem controlados, bem como os meios a serem utilizados para este fim.

As linhas de corte são fornecidas com uma série de meios de ajuste e controle para ajustá-las às condições específicas de trabalho – comprimento e largura de corte, faixa de espessura do material a ser cortado, detecção de furos, etc. -. Não vamos detalhá-los, pois variam muito de um caso para o outro. Eles podem alternar entre sistemas de ajuste mais ou menos manuais para sistemas totalmente automáticos.

Vamos ao pormenor do que pode ser a sequência normal de controlo de uma bobina durante toda a sua operação de corte.

Os parâmetros a serem controlados podem ser divididos em dois grupos:

1º – Aqueles que podem ser facilmente verificados ao pé da linha.

2º – Aqueles que, por sua complexidade ou pelos meios a serem utilizados, são obrigados a serem realizados em outros pontos.

CONTROLES DE LINHA

IDENTIFICAÇÃO DA BOBINA

Antes de desembalar a bobina é necessário determinar visualmente:

1) Se cada bobina for acompanhada do respectivo bilhete da aciaria.

2) Se o bilhete for devidamente preenchido.

3) Se corresponder à ordem de trabalho atual, verificar se a largura da bobina, espessura, endurecimento e estanhagem estão corretas.

Se a verificação confirmar que todos os dados correspondem aos dados esperados, eles serão desembalados.

ASPECTO DA BOBINA

Uma vez desempacotada, deve ser verificada visualmente para detectar defeitos.

1) Verifique se a bobina tem golpes, ferrugem ou outros defeitos visuais. Se estes existirem, a bobina será posta de lado no caso de ser feita uma reclamação contra a siderurgia.

2) Em caso de defeitos menores – ferrugem apenas no exterior ou pequenas pancadas – será realizado um monitoramento especial durante os primeiros 100 mts. Se o defeito permanecer, o processo de corte será interrompido.

COMPRIMENTO DO CORTE

Uma vez alterado o formato de corte, para verificar se o ajuste da linha em termos do comprimento da folha a ser cortada está correcto, proceda da seguinte forma:

1) Corte apenas uma folha e pare a linha. Coloque a folha sobre a mesa de controle e, utilizando uma régua graduada de qualidade, com uma precisão de 0,5 mm, verifique se o comprimento da folha está correto.

2) Se estiver em conformidade, a próxima operação será realizada. Caso contrário, o erro será corrigido, como a verificação do rolo do passo de corte ou outros ajustes.

LARGURA LEAF

Ao mesmo tempo em que o comprimento de corte é verificado, a largura da bobina também deve ser verificada com os mesmos meios – régua milimétrica – e a mesma frequência. É preciso levar em conta as margens excessivas que as normas da indústria siderúrgica aplicam a esta medida.

A largura deve ser medida no meio da folha e perpendicularmente ao sentido de rolamento com a folha na mesa de controle.

ESPESSURA DO MATERIAL

Normalmente as linhas de corte são equipadas com um sistema de controle automático e contínuo da espessura do material. Este sistema pode ser ajustado entre um intervalo acima e abaixo do valor nominal, para que as folhas cuja espessura esteja fora deste intervalo sejam rejeitadas. Portanto, a verificação da espessura é feita automaticamente.

A regulação da amplitude deste intervalo e a definição das espessuras limite dependerá em grande medida do destino do material. Existem usos que permitem uma gama mais ampla de calibres do que outros. Este valor deve ser previamente definido pelo Departamento de Controle de Qualidade.

No entanto, como esta espessura é sempre medida na mesma posição na folha, é aconselhável verificar manualmente em diferentes pontos da folha – centro e bordas – se a bitola permanece uniforme. Esta operação pode ser feita uma vez por bobina.

Escusado será dizer que se a espessura real estiver fora das especificações, você deve parar e registrar uma reclamação.

PERFIL E ARCO DAS FOLHAS

Definimos o perfil de uma chapa como a curvatura que ela apresenta no sentido longitudinal – o da laminação – colocando-a em posição vertical e repousando livremente sobre o seu bordo longitudinal.

Definimos o arco de uma lâmina como a curvatura da lâmina no sentido transversal – bordo de corte – quando a lâmina é colocada na posição vertical e repousa livremente sobre o seu bordo transversal.

Ambos os valores são controlados através da medição da deflexão que esta curvatura gera. O valor máximo razoável é de 30 mm. Deve ser verificado no início, meio e fim de cada bobina. Se uma solda estiver presente na solda, ela também deve ser verificada após a soldagem. A verificação pode ser feita enquanto a linha está a funcionar.

Uma maneira simples de controlar estes dois conceitos é desenhar numa placa rígida – ou no chão se estiver em bom estado – duas linhas vermelhas paralelas separadas por 30 mm. Coloque a folha verticalmente nesta placa com a mão segurando no meio. Combine as extremidades extremas da folha com uma das duas linhas vermelhas, se a parte central da folha não exceder a outra linha vermelha, o perfil será considerado válido. Girando a folha a 90º mediremos o arco pelo mesmo procedimento.

Um excesso de valores pode normalmente ser corrigido agindo sobre o achatamento da linha.

QUADRO DE CONTROLE

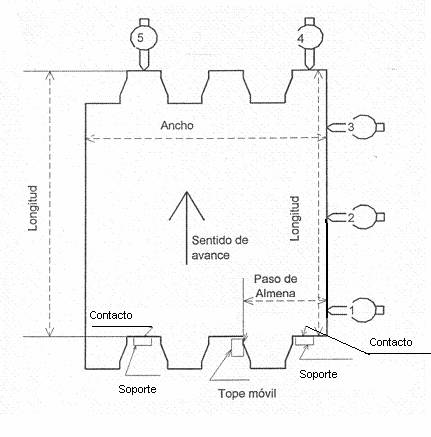

Antes de continuar com as seguintes medidas, descreveremos a tabela de controle. É um equipamento auxiliar da linha, que consiste em uma placa na qual estão acoplados cinco medidores, três no sentido da alimentação de material e dois perpendiculares a ele. Veja o desenho abaixo. Inicialmente todos eles têm que ser definidos para valor zero, usando um quadrado metálico que é usado como um padrão. Para as seguintes verificações, a lâmina deve ser posicionada de modo que a peça correspondente ao lado fixo da máquina fique do lado direito. Ele descansará sobre dois suportes rígidos que coincidem com a vanguarda.

Tabela de controle

SQUADRACK

Isto é para verificar se o comprimento da lâmina no lado fixo é quadrado ao fio de corte – largura da lâmina. Esta verificação deve ser feita no início de uma mudança de formato na linha. Para isso, coloque a folha cortada sobre a mesa de controle como mostra o desenho e verifique se a diferença de leitura entre as bitolas do mostrador 1 e 3 não excede 0,5 mm.

Se a diferença for maior, será necessário ajustar os ajustes do equipamento, concentrando-se especialmente na forma de funcionamento do rolo de alimentação, na orientação da bobina e na deflexão longitudinal da folha.

DATA DE CORTE LONGITUDINAL

Verifique se a borda fixa da folha é uma linha reta e, portanto, não tem ondulações. Também é verificado na tabela de controle e simultaneamente com o quadrado e com a mesma freqüência. O mostrador 2 deve apresentar um valor intermediário entre os relógios 1 e 3, cumprindo também a condição acima mencionada de que a diferença entre 1 e 3 não seja superior a 0,5 mm. Se estas condições não forem satisfeitas, a borda da bobina é ondulada e a seta destas ondulações será marcada pelo relógio 2.

PASSAGEM ALMENA

Esta é uma característica específica do corte em ziguezague, para folhas destinadas a fundos de contentores. Neste caso é examinado se o corte em ziguezague está corretamente posicionado em relação ao canto reto fixo da lâmina. Para este efeito, é colocada uma paragem móvel sobre a mesa de comando, cuja distância até à aresta fixa corresponde exactamente ao passo da crenelada, ver desenho. Para o posicionamento desta paragem, é utilizado um modelo preparado para cada tipo de corte em ziguezague. O medidor de discagem 1 será ajustado a zero com o modelo mestre.

Uma vez posicionada a folha na tabela de controle, o indicador de discagem 1 dará uma leitura que indicará o erro de posicionamento do lote de assentamento, que deve estar dentro do campo de tolerância marcado no padrão de fabricação.

CONTROLES OFF-LINE

Existem certos testes que, por exigirem meios mais complexos ou devido ao seu tempo de execução, não são adequados para serem realizados na linha. Eles são realmente importantes e se você tem o equipamento para realizá-los, é bom que eles sejam realizados. Estes são:

TEMPLO

É essencial confirmar que a folha-de-flandres a ser cortada tem a dureza especificada. Se a folha-de-flandres é do tipo “simples reduzida”, ela é testada com um durómetro ajustado à escala HR 30T. É preferível que este equipamento esteja localizado num recinto apropriado – como o Laboratório de Qualidade – longe de vibrações, ruídos, poeiras e choques. É por isso que a determinação da dureza é normalmente feita fora da linha. Portanto, os tubos de ensaio devem ser retirados da bobina para este fim. Para evitar confusão, eles devem ser marcados com os dados da bobina a que pertencem. Não entramos na descrição deste teste, pois o manuseamento do durómetro é suposto ser bem conhecido.

LIMITE ELÁSTICO

No caso da folha-de-flandres “duplamente reduzida”, não é fiável medir a sua dureza com a ajuda de um durometro. A finura destes tipos de folha-de-flandres significa que a bola de penetração de 1/16″, quando acionada, também deforma o material, distorcendo a leitura.

Portanto, neste caso é melhor medir o limite elástico, dados que a indústria siderúrgica fornece como elemento identificador. Este teste requer equipamentos mais complexos e caros, por isso é difícil realizá-lo continuamente em cada bobina. É possível substituí-lo por um mais simples, utilizando uma ferramenta simples que verifica a elasticidade de um tubo de ensaio de dimensões bem definidas. O espécime é dobrado sobre um pequeno mandril e depois solto. O ângulo residual da amostra deformada é então medido. O valor deste é tomado em tabelas que determinam o limite elástico de uma forma muito aproximada. Este teste é definido como “ângulo de retorno da mola”. Há equipamentos comerciais no mercado que permitem que isso seja feito. Em breve voltaremos a este assunto em um trabalho monográfico sobre ele.

TINNING

Se houver suspeita de que possa haver problemas com a estanhagem da bobina, é aconselhável verificá-la. O seu desempenho é um típico teste de laboratório. Há equipamentos no mercado para sua realização, mas se você não tem nenhum deles – algo freqüente dado o seu custo – você pode recorrer a um teste lento mas simples como descrito no trabalho já publicado nesta seção sob o nome: DETERMINAÇÃO DO REVESTIMENTO TOTAL EM FOLHA-DE-FLANDRES PELO MÉTODO DA PERDA DE PESO (MÉTODO DE CLARKE)

Estes três últimos testes apresentam a dificuldade de que é praticamente impossível realizá-los simultaneamente com o início do corte da bobina, uma vez que a bobina provavelmente será cortada antes de haver tempo para realizá-los. Portanto, se forem detectadas anomalias neles, a solução é apresentar uma reclamação com o material já cortado.

CLASSIFICAÇÃO DE DEFEITOS

As linhas de corte têm a possibilidade de desviar as chapas detectadas automática ou manualmente como defeituosas para diferentes empilhadores. O número deles não é muito grande – dois ou três – por isso é necessário agrupar diferentes defeitos no mesmo empilhador.

O lógico é sempre reservar uma para as lâminas perfuradas, pois este é o defeito mais perigoso, outra para os defeitos de estanhagem e uma terceira para os fora de calibre. Dependendo do uso pretendido das folhas rejeitadas, é possível alterar este critério de ordenação.

————————————————

Como consideração final sobre o controle de qualidade de uma bobina em uma linha de corte, é sempre uma ferramenta eficaz para ter à mão os padrões internacionais de fornecimento de bobinas pela indústria siderúrgica. (UNE, ISO, SEFEL, etc.) ou as normas particulares acordadas com o fornecedor.

0 Comments