いずれにせよ、切断作業や工程で発生するさまざまな品質の選択など、作業が適切に行われるように品質管理システムを導入する必要がある。 この論文では、モニターすべき主なパラメータと、そのために使用すべき手段を定義しようとするものである。

切断ラインには、切断の長さや幅、被切断材の厚み範囲、穴の検出など、特定の作業条件に合わせるための一連の調整・制御手段が付属しています。 -. ケースによって大きく異なるため、ここでは詳述しない。 また、手動調整から全自動調整までの切り替えが可能です。

ここで、コイルの切断動作における通常の制御シーケンスについて詳しく見ていこう。

監視するパラメータは、2つのグループに分けられる。

1º. – 足元で簡単に確認できるもの。

第2回目:複雑なため、または使用する手段のために、他の地点で実施する必要があるもの。

ラインサイドコントロール

コイルアイデンティフィケーション

コイルを開梱する前に、目視で判断する必要があります。

1) 各コイルに対応する鉄工所入場券が添付されている場合。

2) チケットが正しく記入されている場合。

3) 現在の作業指示書に該当する場合、コイルの幅、厚さ、焼き入れ、錫メッキが正しいことを確認する。

チェックの結果、すべてのデータが期待されるデータと一致することが確認されれば、開梱されることになる。

コイル外観

開梱後は、目視で不具合がないかを確認する必要があります。

1) コイルにノックや錆などの外観上の不具合がないかを確認する。 これらが存在する場合、製鉄所への苦情があった場合、コイルを据え置くものとする。

2) 軽微な不具合(外側の錆のみ、または軽微な打痕)の場合、最初の100mは特別なモニターを実施します。 欠陥が残っている場合は、切断工程を停止しなければならない。

カッティングレングス

カットフォーマットを変更した後、カットする用紙の長さに対してラインが正しく設定されているかどうかを確認するために、次のように操作します。

1)1枚だけカットし、線を止める。 シートをコントロールテーブルの上に置き、0.5mmの精度で目盛りのついた高品質の定規を使って、シートの長さが正しいかどうかを確認します。

2) 適合している場合は、次の操作に進みます。 それ以外の場合は、カッティングピッチローラーのチェックやその他の調整など、エラーを修正すること。

リーフ幅

切断長を確認すると同時に、同じ手段、つまりミリメートル定規と同じ頻度でコイル幅も確認する必要があります。 この措置には、鉄鋼規格が適用する余分なマージンを考慮する必要があります。

幅は、シートをコントロールテーブルに載せた状態で、シートの中央で圧延方向と直角に測定する。

材料厚

切断ラインには通常、自動的かつ連続的な材料厚制御システムが装備されています。 このシステムは、公称値の上下の範囲で調整することができ、この範囲外の厚さのシートは拒否されます。 そのため、厚みのチェックは自動的に行われます。

この範囲の振幅の調節と限界の厚さの定義は、材料の行き先に大きく依存する。 用途によっては、より広い範囲の口径を使用できるものもあります。 この値は、品質管理部門があらかじめ定義しておく必要があります。

しかし、厚みは常にシートの同じ位置で測定されるため、シートの中心や端など、異なる位置でゲージが均一であるかどうかを手動で確認することをお勧めします。 この操作は、1リールにつき1回まで可能です。

実際の厚みが規格外であった場合、停止してクレームを入れなければならないのは当然である。

葉の輪郭と弧

シートプロファイルとは、シートを垂直に置き、その長手方向の端に自由に置いたときの、シートの長手方向(圧延方向)の曲率のことである。

ブレードの円弧は,ブレードを垂直に置き,その横刃で自由に静止させたときの横方向-刃先-での曲率として定義される。

どちらの値も、曲率が発生するたわみを測定することで制御される。 妥当な最大値は30mmです。 各コイルの最初、中間、最後に確認する必要があります。 また、溶接部がある場合は、溶接後の確認も行うこと。 チェックはラインを稼働させたままでも可能です。

この2つの概念を確認する簡単な方法は、硬い板(状態が良ければ床)に、30mm間隔で2本の平行な赤い線を引くことである。 この皿の上にシートを縦に置き、真ん中を手で押さえます。 シートの両端を2本の赤い線のうち1本に合わせ、シートの中央部がもう1本の赤い線を超えなければ、プロファイルは有効であるとみなされます。 シートを90°回転させ、同じ手順で円弧を測定する。

過剰な値は、通常、ラインフラットナーを作用させることで修正することができます。

コントロールデスク

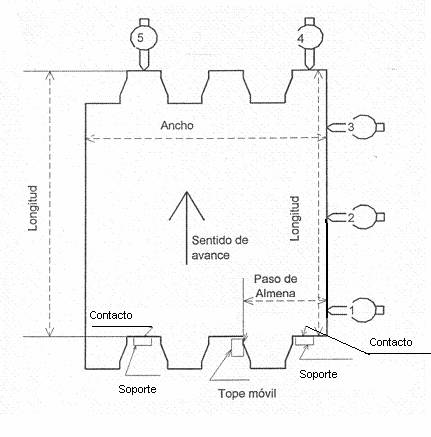

以下の測定に進む前に、コントロールテーブルについて説明します。 これはラインの補助装置で、板に5個のダイヤルゲージが取り付けられており、材料の送り方向に3個、それに直角に2個となっている。 下の図面をご覧ください。 最初は金属の四角を基準にして、すべてゼロにする必要があります。 以下のチェックでは、固定側に相当する部分が右側になるようにブレードを配置する必要があります。 刃先と一致する2つの剛性のある支持体の上に乗っていなければならない。

コントロールデスク

スクワッドドローイング

これは、固定側の刃の長さと刃の幅が正対しているかどうかを確認するものです。 このチェックは、ラインのフォーマット変更の最初に行う必要があります。 このため,図面に示すようにカットシートを制御盤に置き,ダイヤルゲージ 1 と 3 の読み取りの差が 0.5 mm を超えないことを確認しなければならない。

それ以上の差がある場合は、特に送りローラーの動き、コイルの誘導、シートの長手方向のたわみなどに着目して、装置の設定を調整する必要があります。

大安吉日

シートの固定端が直線であるため、起伏がないことを確認する。 また、コントロールテーブル上でも、スクエアリングと同じタイミングで、同じ頻度でチェックされます。 ダイヤルゲージ2は、1ゲージと3ゲージの中間値とし、1ゲージと3ゲージの差は0.5mm以下という前記の条件を満たすものとする。 これらの条件を満たさない場合、コイルのエッジは波形になり、この波形の矢印が時計2で示されることになる。

アルメナパス

これはジグザグカットに特有のもので、容器の底に貼るためのシートです。 この場合、ジグザグの切り口が、固定された直線状の刃先に対して正しい位置にあるかどうかが検証される。 この目的のために、固定端までの距離がバトルメントピッチに正確に対応する可動式ストップをコントロールテーブル上に配置します(図面参照)。 このストップの位置決めには、ジグザグカットの種類ごとに用意されたテンプレートを使用します。 ダイヤルゲージ1は、マスターテンプレートでゼロにリセットすること。

ブレードがコントロールテーブル上に位置決めされると、ダイヤルインジケータ1はバトルメントピッチの位置決め誤差を示す数値を出し、その誤差は製造規格に記された許容範囲内でなければならない。

オフライン制御

複雑な手段を必要としたり、実行時間の関係で、ラインでの実施に適さないテストもあります。 それらは本当に重要で、実行するための設備があれば、実行されるのがよいでしょう。 これらは

テンペル

切断するブリキが規定の硬度であることを確認することが肝要である。 ブリキが「単純還元」タイプの場合、HR30Tスケールに設定したデュロメーターでテストします。 この装置は,振動,騒音,塵埃,衝撃のない適切な筐体(品質試験室など)に設置することが望ましいです。 そのため、硬さの判定はラインから離れた場所で行うのが一般的です。 そのため、試験管はコイルから取り出して使用する必要があります。 混同を避けるため、所属するコイルのデータを表示する必要があります。 デュロメーターの取り扱いは周知のことと思われるので、この試験の解説は割愛する。

YIELD STRENGTH

二重還元ブリキの場合、デュロメーターによる硬度測定は信頼性に欠ける。 このようなブリキは薄いため、1/16インチの貫通球を打ち込むと、素材も変形し、読み取り値が歪んでしまうのです。

したがって、この場合は、鉄鋼業界が識別要素として提供している降伏強度を測定するのがよいでしょう。 この試験は、より複雑で高価な装置を必要とするため、各コイルに対して連続的に実施することは困難である。 寸法がきちんと決まっている試料の弾性を調べる簡単な道具を使えば、もっと簡単なものに置き換えることができるのです。 小さなマンドレルで試料を曲げた後、解放する。 そして、変形した試験片の残留角度を測定する。 降伏応力の値は、降伏強度をかなり近似的に決定する表から引用している。 このテストは「スプリングバック角」と定義されています。 これを可能にする業務用機器も販売されています。 このテーマについては、近日中に発表するモノグラフで紹介する予定である。

ティンニング

問題があると思われる場合は、コイルの錫メッキを確認することをお勧めします。 その性能は、典型的な実験室でのテストです。 この目的のために市販されている機器がありますが、もしお持ちでない場合は(その費用を考えるとそうなることが多いのですが)、このセクションですでに発表されている作品にあるような、ゆっくりですが簡単なテストに頼ることができます。 減量法によるブリキの全錫皮膜の測定(クラーク法)

この3つのテストは、コイル切断開始と同時に行うことは現実的に不可能であり、その前にコイルが切断されてしまう可能性があるからである。 したがって、それらに異常が発見された場合、すでに切断された材料でクレームを出すことが解決策となります。

欠陥の分類

裁断ラインは、自動または手動で検出された不良品を別のスタッカーに振り分けることができます。 欠陥の数は2~3個とあまり多くないので、異なる欠陥を同じスタッカーにまとめる必要があります。

最も危険な欠陥である穴あきブレード用に1つ、錫メッキの欠陥用に1つ、ゲージ外用に1つ、常に確保しておくことが賢明です。 リジェクトされたシートの宛先によって、このソート基準を変更することができます。

————————————————

スリッターラインでのコイルの品質管理の最終的な考察として、鉄鋼業界によるコイル供給に関する国際規格を手元に置くことは常に有効な手段である。 (UNE、ISO、SEFEL など)、またはサプライヤーと合意した特定の規格に準拠しています。

0 Comments