Sviluppa il modo di preparare una “scheda prodotto” che permette di avere, ai piedi della linea, le informazioni appropriate per la corretta fabbricazione di un coperchio o di un fondo.

INTRODUZIONE

Prima di questo lavoro ne abbiamo già pubblicato un altro con il titolo:

– Bollettino dei dati del prodotto: Confezione da tre pezzi

Trattava lo stesso tema di questo, ma applicato al caso delle confezioni a tre pezzi. È conveniente conoscerlo prima di andare avanti, perché non ripeteremo il ragionamento che ha dimostrato la convenienza di avere una scheda prodotto per ognuno degli elementi da produrre in una fabbrica.

Come riassunto, diremo che questo foglio semplifica la gestione delle informazioni tecniche necessarie per la preparazione delle attrezzature e la successiva fabbricazione dei pezzi. La documentazione di base è condensata in un solo foglio di carta.

SCHEDA TECNICA DEL PRODOTTO: COPERCHIO

Come nel caso dei contenitori a tre pezzi, useremo un esempio reale per seguire i commenti sulla preparazione di un file per le chiusure standard convenzionali. Abbiamo preso il tappo rotondo del diametro nominale di 73 mm per sviluppare questo esempio. Quello che diremo qui è valido per qualsiasi tipo di coperchio, rotondo o altro, purché sia del tipo classico usato nelle conserve, caso particolare sono altri coperchi come quelli ad apertura facilitata, a cupola spray, ecc.

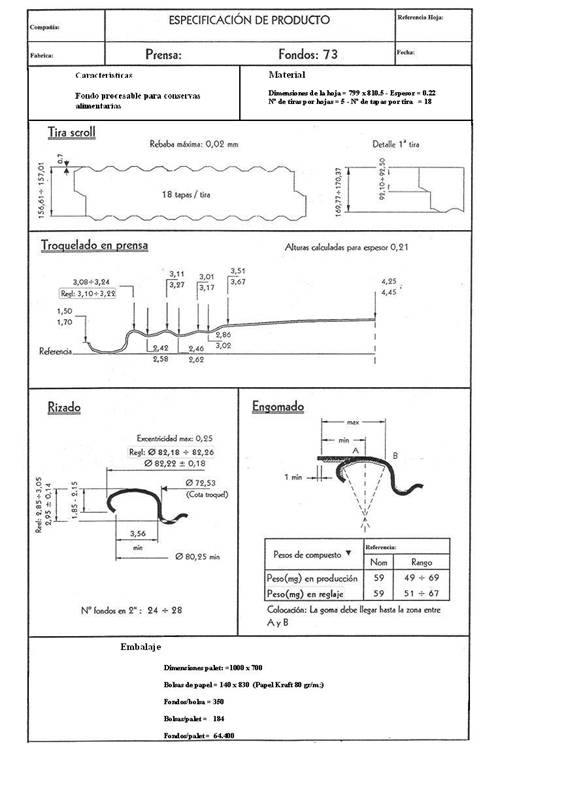

La figura 1 mostra un modello di una scheda prodotto per coperchi. Vediamo la sua configurazione generale, senza entrare nei dettagli di ogni sezione, perché ci torneremo di seguito.

Figura nº 1: Esempio di “Scheda prodotto” per i coperchi

Le misure critiche vengono ripetute due volte, ma con una gamma di valori diversa, a seconda che si tratti di valori necessari da rispettare durante la regolazione delle macchine che realizzeranno la copertura, o durante tutto il processo produttivo.

TESTA

Nella parte superiore ci sono sei caselle da riempire con semplici dati informativi, come ad esempio:

– Nome della società o della partnership.

– Fabbrica in cui viene prodotta la copertura, se ce ne sono diverse

– Riferimento del foglio o codice di identificazione interno.

– Data

– Riferimento alla stampa o all’impianto di produzione.

– Designazione della copertura. Nel nostro caso: 73 mm

Sono poi incluse due scatole:

– Caratteristiche della copertura: viene data una breve descrizione delle sue prestazioni. In questo esempio: “Brodo per conserve alimentari lavorabili”.

– Materiale: Indica le dimensioni del foglio, normalmente ottenuto da una bobina tagliata in cesoia primaria, il suo spessore, il numero di strisce che ne escono quando viene tagliato in una cesoia secondaria, e infine il numero di coperture da fustellare per striscia. Continuando con il nostro esempio, per un fondo di diametro 73 i valori sarebbero:

TAGLIO A SCORRIMENTO SECONDARIO

Al giorno d’oggi, un impianto di produzione di coperchi/fondi di solito incorpora una cesoia a spirale per tagliare la lamiera in strisce. Questa macchina è direttamente collegata al magazzino a nastro della pressa. Durante la produzione, una semplice coppia di sensori di massimo e minimo, posti in questo caricatore, regola la domanda di strisce dalla tranciatrice alla pressa.

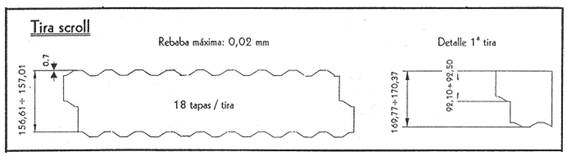

Per la corretta regolazione del posizionamento della lama durante il taglio e la successiva verifica dello stesso, è necessario conoscere una serie di misure, con le relative tolleranze, quali:

– Lunghezza della base merlata sulla prima striscia, per assicurarsi che il foglio sia stato tagliato correttamente sul rotolo primario. Nel nostro caso sarebbe :(92.10 – 92.50).

– Larghezza totale della prima striscia, per regolare l’avanzamento della lama rispetto al bordo di taglio nella cesoia. (169.77 – 170.37)

– Larghezza netta del resto delle strisce. Permette di controllare la precisione negli avanzamenti progressivi dell’alimentazione. Ovviamente tutti questi controlli hanno lo scopo di evitare la presenza di problemi nell’operazione di fustellatura. Valore nel nostro esempio (156.61 – 157.01)

– Massima bava di taglio. È necessario non superare un certo limite per evitare la presenza di striature nella vernice. (max. 0,02 mm).

La figura 2 mostra queste misurazioni.

Figura nº 2: Scheda prodotto, dati per l’operazione di taglio.

TROPPO GRANDE

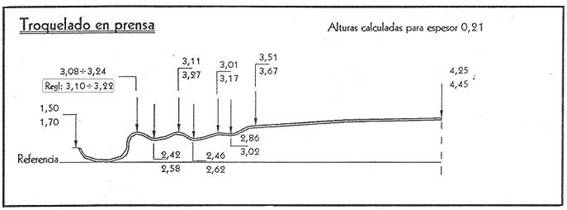

Operazione di base per la formatura dei coperchi; la corretta fustellatura dipende da due fattori:

– A.-Il design, la qualità e lo stato di manutenzione dello stampo. In questo aspetto c’è poco da fare durante la regolazione e il funzionamento della pressa, è un lavoro precedente.

– B.- Regolazione della pressa. Un punto importante è l’impostazione della profondità di trafilatura, da cui dipende la conformazione degli anelli di espansione e i passi del profilo del coperchio. La profondità della ciotola è fondamentale, a causa della sua incidenza sulla chiusura del coperchio.

Per verificare la sezione “B”, bisogna prendere un piano di riferimento, che è quello definito appoggiando il lembo in posizione rovesciata sulla sua flangia. Vedere la figura nº 3. In esso, i valori della distanza dalle cime e dalle valli degli anelli di espansione – o canne – a questo piano sono dati, a partire dal trogolo. Nel caso di quest’ultimo, è incluso anche il valore di regolazione. Tutti questi valori si riferiscono a un coperchio di diametro 73, con un tipo di profilo elastico o deformabile per l’inscatolamento, che ha molteplici applicazioni per gli alimenti trattati. Queste distanze variano con lo spessore della banda stagnata o TFS usata nella fabbricazione del fondo.

Oltre a queste misure, bisogna controllare anche l’altezza totale del lembo e l’altezza del ricciolo della flangia.

Non è necessario controllare i diametri del pezzo, perché se la matrice è giusta e la banda stagnata è adeguata, saranno corretti.

Figura n. 3: Foglio prodotto, operazione di fustellatura

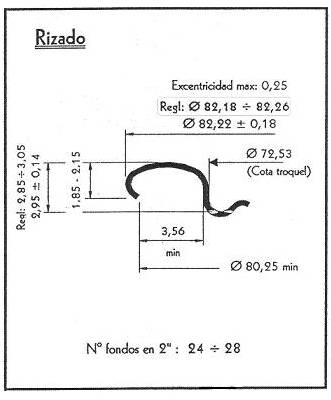

CURLY

A volte si dà poca importanza all’operazione di arricciatura, ma è molto importante. Un ricciolo ben progettato e ben fatto contribuisce molto positivamente alla chiusura. Le misure da monitorare in questa fase sono le seguenti:

– Diametro esterno: Importante per un buon comportamento del coperchio negli alimentatori (gommatrice e sigillatrice), non solo nel suo valore di diametro ma anche nella sua eccentricità rispetto a quello del trogolo. Vedere la figura nº 4.

– Diametro del bordo di crimpatura: È necessario controllare il suo valore minimo, per assicurarsi che non ci sia interferenza con il diametro esterno della flangia del corpo sull’aggraffatrice.

– Larghezza del canale: collegato ai dati precedenti. Deve avere una dimensione minima affinché la linguetta del corpo non inciampi sul ricciolo e generi una falsa chiusura.

– Altezza del ricciolo: un controllo adeguato assicura un buon impilamento e disimpilamento del coperchio.

– Profondità del trogolo: tra l’altro, permette un buon posizionamento del mandrino o della piastra di chiusura dell’aggraffatrice.

– Numero di fondi in 2″: è una verifica complementare all’altezza del pelo, poiché la quantità di fondi che si adattano a questa lunghezza, è una funzione dell’altezza dello stesso. In effetti, uno dei due controlli sarebbe sufficiente.

La figura 4 mostra tutti questi dati corrispondenti al nostro esempio. Anche se il diametro del vassoio è indicato, in realtà può essere trascurato perché è imposto dalla matrice, a condizione che non sia deformato nell’arricciatore a causa di una pressione eccessiva.

Come nei passi precedenti, indichiamo anche le misure di regolazione delle due misure critiche, che sono il diametro esterno del coperchio e la sua profondità della cuvetta.

Figura n. 4: Scheda prodotto, operazione di arricciatura

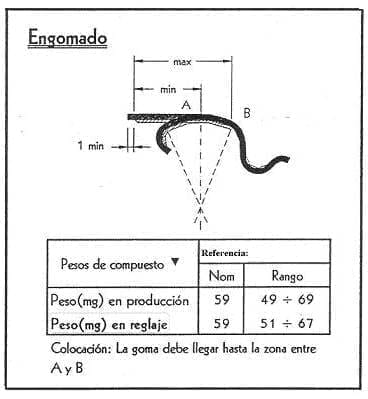

ENGOMED

L’operazione di gommatura può essere diversa da un caso all’altro a seconda del composto utilizzato (a base d’acqua o di solventi), delle sue caratteristiche (alto o basso contenuto di solidi), dello scopo del tappo (bevande, conserve o altro), ecc.

Non entreremo nel dettaglio di ognuno di questi casi, ci limiteremo a continuare con il nostro esempio di un coperchio per conserve di diametro 73.

Ci sono due fattori a cui fare attenzione:

– Posizione della gomma: la posizione della gomma viene valutata visivamente. Deve iniziare molto vicino al bordo della flangia, senza debordare – per evitare la contaminazione degli altri lembi – e coprirne almeno la metà. La figura 5 mostra questa posizione.

– Peso della gomma: Il peso della mescola secca da applicare è una funzione della sua densità. I valori indicati in impostazione e produzione nella figura 5 si riferiscono a un composto a base d’acqua con un alto contenuto di solidi. In verità, il peso è controllato perché è l’operazione più facile da verificare, ma ciò che è veramente importante è depositare un volume adeguato di composto per riempire bene la chiusura del contenitore. Questo volume è legato alla dimensione della chiusura, e quindi alle dimensioni del coperchio. Per il fondo 73, il volume ideale da applicare è tra 205 e 210 mm3 per metro lineare di flangia. Basta calcolare lo sviluppo dell’ala e determinare proporzionalmente il volume che gli corrisponderebbe di composto secco. Poi, secondo la sua densità, si calcola il suo peso secco, e poi il peso umido tenendo conto della % di solidi della gomma allo stato liquido. La gamma normale o la tolleranza per la quantità di composto applicata nella produzione è di solito + 20%.

Figura n. 5: Scheda prodotto, operazione di gommatura

IMBALLAGGIO

Ci sono molte possibilità per l’imballaggio di fondi o coperchi:

– Sacchetti di carta

– Sacchetti di plastica

– Rotoli di carta

– Scatole di cartone

– Ecc.

Il conteggio e l’imballaggio possono essere fatti con macchine automatiche, semiautomatiche o manuali.

Anche per la movimentazione si possono usare diverse dimensioni di pallet, e la preparazione dei pallet è diversa a seconda della distanza e del tipo di trasporto. Perciò non entreremo nei dettagli. Potete vedere il lavoro pubblicato su questo sito:

– “Imballaggio di coperchi e fondi”.

Come dati da controllare e che devono apparire nella scheda prodotto saranno impostati:

– Dimensione del pallet da utilizzare

– Dimensioni e caratteristiche dell’elemento di chiusura. (Borsa, scatola…)

– Unità da contenere per confezione.

– Pacchetti per pallet

– Unità di coperchi per pallet.

La tabella seguente presenta un esempio per il nostro caso del coperchio 73.

COMMENTI

Per la sua importanza, ripetiamo ciò che abbiamo già indicato nel lavoro “Scheda prodotto: imballaggio in tre pezzi” e cioè che le operazioni indicate nella scheda prodotto non devono essere confuse con i parametri che devono essere controllati dal Reparto Controllo Qualità. La scheda prodotto è indirizzata al personale di produzione e il suo scopo è quello di riassumere ciò che è già stato indicato:

– 1º. – Fornire ai meccanici le informazioni sul prodotto, necessarie per effettuare la regolazione dell’attrezzatura.

– 2º.- Avere sempre a portata di mano gli operatori di linea, i valori che il prodotto in fabbricazione deve rispettare.

La frequenza con cui questi valori del punto 2 devono essere controllati dipenderà da ciò che è stato fissato in precedenza, ma in ogni caso sarà una funzione del tempo a disposizione degli operatori. Questo compito rientra in quello che possiamo chiamare “autocontrollo”. Non elimina completamente la funzione del reparto di controllo della qualità, ma piuttosto si completano a vicenda. Con l'”autocontrollo”, i compiti che deve svolgere il Controllo Qualità possono essere sostanzialmente alleggeriti nella fabbricazione degli imballaggi e quindi la manodopera ad esso dedicata può essere ridotta.

È stato dimostrato che l'”autocontrollo” stimola il personale di produzione, poiché gli permette di assumersi la responsabilità della qualità del prodotto che produce, raggiungendo così livelli di qualità più elevati. Separare totalmente il controllo di qualità dalla produzione di solito significa che il personale di produzione è distaccato dalla qualità di ciò che produce, preoccupandosi solo della quantità, arrivando all’estremo di cercare di nascondere i difetti e i guasti in modo che il Controllo di Qualità non li metta in evidenza. Non dobbiamo dimenticare che la qualità è “fabbricata” allo stesso tempo dell’imballaggio, non è un fattore aggiunto dopo.

Nelle fabbriche d’imballaggio dove si pratica l'”autocontrollo”, il lavoro del Reparto Controllo Qualità si concentrerà esclusivamente sul controllo dei parametri che richiedono un certo tempo, come la determinazione del peso della mescola, o l’uso di apparecchiature complesse che, per la loro manipolazione o valore, non è consigliabile avere su ogni linea, come un durometro o un’apparecchiatura per determinare la porosità di una vernice.

In conclusione, l’ideale è fare una definizione esatta dei controlli da realizzare e classificarli in due gruppi: 1º quelli che possono essere assunti, totalmente o parzialmente, per “autocontrollo” dal personale di produzione e 2º quelli che devono essere realizzati da personale specializzato, cioè dal Controllo Qualità.

0 Comments