Retour à

– En cliquant ici, vous pouvez accéder à la 1ère partie de cet ouvrage.

5º.- ÉVALUATION DE LA CLÔTURE

L’évaluation de la fermeture est la méthodologie utilisée pour juger de son acceptabilité. Elle est donc liée aux spécifications et exigences indiquées par le fabricant. Ceux-ci varient selon le format et le type d’emballage. Par conséquent, pour évaluer un élément de fixation, il est d’abord nécessaire de disposer du tableau complet des spécifications auxquelles l’élément de fixation doit se conformer.

Il arrive souvent qu’une mesure externe apparemment normale et conforme aux spécifications présente, après analyse, une série de défauts qui la rendent incorrecte.

Grâce à une évaluation ou un examen approprié, il est possible de garantir ou non l’étanchéité de ces derniers. L’examen d’une fermeture comprend quatre phases, chacune d’entre elles fournissant une multitude d’informations qualitatives et quantitatives. C’est le cas :

1ère phase : Examen visuel et mesures externes.

2ème phase : Démantèlement et/ou sectionnement de la fermeture

3ème phase : Mesures internes directes et indirectes et défauts internes

4ème phase : Détection des fuites.

PREPARATION

Un certain nombre d’outils de base sont nécessaires pour ouvrir un élément de fixation :

1º – Ouvreur bactériologique : Consiste en une tige munie d’une poignée, qui se termine par un embout coudé. Une lame pointue glisse le long de la tige pour couper le métal. Voir figure n° 16. Si elle n’est pas disponible, on peut utiliser des ciseaux à métaux à bouts recourbés.

Figure 16 : Matériel de base pour l’ouverture d’une fermeture

2º.- Pince. Voir figure nº 16. Il s’agit de petites pinces pratiques à large gueule, qui permettent de manœuvrer efficacement.

3º.- Règle de contrôle de fermeture. C’est l’élément de mesure le plus simple. Voir figure n° 16. Il ne permet pas de lectures exactes, mais il comporte les éléments minimums suivants :

Règle graduée en mm. avec le « zéro » à l’extrémité pour pouvoir mesurer, par appui direct de l’embout, différents paramètres tels que : diamètre du récipient, longueur de la fermeture, etc.

– Jeu d’encoches calibrées pour la lecture de l’épaisseur du sceau.

– 2″ (50,8 mm) pour évaluer le nombre de fonds qui rentreront dans cette taille.

– Talon calibré pour vérifier la profondeur de la cuvette.

4º.- Jauge à crochet. Il s’agit d’un micromètre de conception spéciale pour la mesure des parties de l’attache.

5º.- Jauge avec cadran pour mesurer la profondeur de la cuvette.

6º.- Jauge avec cadran pour mesurer l’épaisseur du sceau.

7º.- Scie spéciale pour couper l’attache

8º.- Micromètre d’épaisseur pour l’épaisseur du métal.

9º.- Projecteur de fermetures

En outre, la sertisseuse doit être ajustée :

10º – Jeu de jauges d’épaisseur (lames) pour la hauteur des rouleaux

11º.- Jeu de jauges à barres pour la distance des rouleaux

12º – Micromètres intérieurs pour la hauteur de la plaque de base

13º.- Dynamomètre pour la pression de la plaque de base.

Chacun de ces éléments sera décrit ci-dessous. Toute évaluation d’une fermeture nécessitera l’utilisation de cette instrumentation, qui doit également être calibrée de manière à ce que le zéro soit correctement réglé.

Deux méthodes d’analyse sont généralement utilisées. La première consiste à ouvrir complètement la serrure. Il faut pour cela démonter le double joint, mesurer les composants et enregistrer leurs dimensions et les observations de votre examen. La deuxième méthode est la section de la fermeture. Pour effectuer ce type d’analyse, la fermeture est coupée perpendiculairement, et la section transversale résultante de la fermeture est projetée sur un écran, ou placée sous un microscope, pour permettre une mesure précise du crochet corporel, du crochet de fond, du chevauchement effectif, et à l’aide d’une échelle, de la pénétration du crochet corporel.

La méthode de sertissage peut être réalisée rapidement sur des boîtes cylindriques. Cependant, la vulnérabilité des coins de boîtes de conserve irréguliers rend nécessaire la section de chaque coin pour déterminer la qualité globale de ces zones. Il s’agit d’une tâche de longue haleine, souvent considérée comme plus longue que la méthode d’ouverture complète.

L’un des principaux inconvénients de l’évaluation de la qualité de la fermeture par la méthode de sectionnement et de projection est qu’elle ne révèle pas le rapport ou le degré de compacité ni le niveau de plissement du crochet du couvercle.

EXECUTION

Pour vérifier la qualité d’une fermeture, la manière normale de procéder consiste à décomposer chacune des phases énumérées ci-dessus en une série d’étapes, qui sont les suivantes

1ère phase : Inspection visuelle et mesures externes

A.- Inspection visuelle

1.- Inspecter visuellement pour détecter la présence éventuelle de : Débordement, arête coupante, fausse fermeture, « pic » dans l’assemblage, pics dans la fermeture, bride aplatie, boucle aplatie, fond creux, benne à rouleaux, fermeture éraflée, mandrin cassé, éjection composée, laminage à la base de la fermeture, irrégularités dans la fermeture, etc.

B.-Mesures externes :

2.- Profondeur des cellules

3.- Longueur de l’attache

4.- Chute dans l’Union

5.- Épaisseur du sceau. Compacité

2ème phase : Démontage de la fermeture

6.- Couper et enlever le centre du fond du récipient.

7 – Section de clôture

Séparer la clôture, si la procédure de « mise au rebut » a été choisie, ou

le démontage (1ère procédure).

9.- Préparation de la clôture pour sa projection. (2ème procédure)

3ème phase : Mesures internes

10.- Prendre les mesures suivantes

– l’épaisseur ou le calibre du métal de la carrosserie

– l’épaisseur ou le calibre du métal de fond

11.- Serrage de la serrure. Déterminer l’autorisation – (paramètre critique)

12.- Mesure :

– longueur du crochet de corps

– longueur du crochet inférieur

– pénétration du crochet corporel (paramètre critique)

– chevauchement (paramètre critique)

13.- Vérifier les défauts internes du sceau

4ème phase : Fuites

14.- Détection des fuites.

Examinons chacune de ces étapes :

1ÈRE PHASE : INSPECTION VISUELLE ET BAS EXTERNES DU PHOQUE

A.- INSPECTION VISUELLE

La première chose à faire pour analyser un élément de fixation est d’inspecter visuellement l’extérieur de l’élément de fixation. De nombreux défauts peuvent être détectés à l’œil nu, ou par contact direct, sans utiliser d’instruments de mesure ni de matériaux. La liste des défauts de ce type est identifiée comme « défauts externes de l’étanchéité ».

Certains défauts peuvent être détectés beaucoup plus rapidement par reconnaissance tactile que par inspection visuelle. L’inspection visuelle s’effectue en passant le doigt sur l’intérieur et l’extérieur de la fermeture pour vérifier la rugosité, les arêtes vives, les ondulations, etc.

Les principaux défauts externes qui peuvent être localisés par ce système sont :

Patinage

Formation incomplète et écrasement de la fermeture, causé par une 2ème opération incomplète, provoquée par un déplacement du récipient entre la plaque de compression et le mandrin de fermeture. Elle se caractérise par le fait qu’une partie de la fermeture a le profil de la 1ère opération. Voir figure n° 17. Génère des fuites. Ce défaut est détecté par une plus grande épaisseur de la fermeture et une légère déformation du fond du récipient.

Figure n°17 : Défaut de glissement d’une fixation

Ce défaut peut être causé par :

– Pression insuffisante sur le plateau de compression.

– Les rouleaux de blocage ne tournent pas librement.

– Mandrin de verrouillage usé

– Huile ou graisse sur le mandrin ou sur la plaque de compression

– Positionnement inadéquat du fond sur le mandrin en raison de ses dimensions ou de sa forme, ou bien trop serré ou trop lâche.

– Mauvais timing des opérations de fermeture

A la pointe du progrès

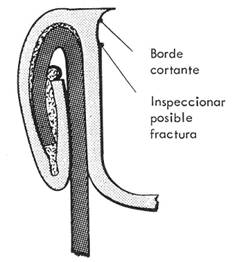

Présence d’une arête vive à l’intérieur du sommet du fermoir. Voir figure n° 18. Cette arête très tranchante est due au fait que le matériau du fond est poussé sur le haut de la lèvre du mandrin lors de la fermeture. Elle se produit généralement dans la zone de soudure du corps, mais peut aussi se produire n’importe où sur l’attache.

On peut le reconnaître en passant le doigt sur le pourtour intérieur du fermoir. C’est un défaut dangereux, car il peut provoquer une fracture du métal sous le bord de coupe. Si cela se produit, il y a un certain risque de fuite.

Figure n° 18 : Défaut de l’arête de cisaillement

Elle peut être causée par :

– Usure du mandrin de verrouillage.

– Profils des rouleaux trop étroits

– Trop de serrage des rouleaux de la deuxième opération.

– Pression excessive de la plaque de base.

– Mandrin trop bas par rapport aux rouleaux.

– Excès de mastic d’étanchéité

Ce défaut peut se présenter sous une forme plus atténuée, sans présenter d’arête vive, mais simplement une arête vive. Dans ce cas, le défaut est mineur et se produit pour les mêmes raisons, mais avec une intensité moindre, il est désigné comme vivant ou droit.

Faux verrouillage

Défaillance du sertissage entre le crochet du corps et le crochet du bas. Voir figure n° 19. Il est similaire au défaut causé par un rebord aplati, où une partie du rebord est pliée contre le corps du récipient, sans s’enrouler autour du crochet du fond, mais sans dépasser le fond de la fermeture. Suppose la présence de fuites.

Figure nº 19 : Fausse fermeture

Elle peut être causée par :

– Onglet du corps endommagé, contusionné ou écrasé.

– Onglet « potelé ». C’est-à-dire courbé vers le bas, causé par un mauvais ajustement de la bride, ou par un mauvais état de l’outil de bridage.

– Dommages à la courbure de l’aile arrière : bosses, marques…

– Mauvais positionnement du fond sur le mandrin de verrouillage.

– Produit ou corps étranger déposé sur la bride.

Les fausses attaches sont un défaut parfois difficile à voir, car elles sont couvertes par le crochet du bas, elles sont toujours très dangereuses. Il est nécessaire de les détecter en observant la fermeture au fond.

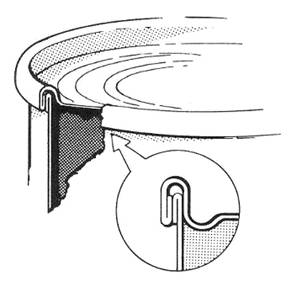

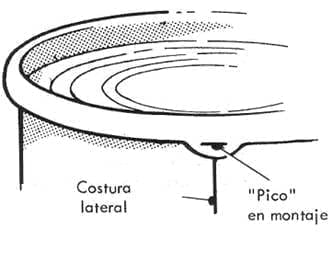

« Pico » dans l’assemblée

Présence d’une crête à la base de la fermeture éclair, dans la zone de la couture latérale du corps. Il consiste en une projection du crochet inférieur sous le fermoir. Voir figure n° 20. Elle entraîne l’absence ou la réduction du crochet de fond dans cette zone, et donc la possibilité de fuites. S’il s’étend sur plus d’un tiers de la longueur de l’attache en dessous de celle-ci ou sur plus de 10 mm sur la longueur de l’attache, il s’agit d’un défaut majeur.

Elle peut être causée par :

– Crochet corporel excessif

– Quantité excessive de caoutchouc

– Deuxième opération réalisée avec trop de pression

– Produit ou matière étrangère à l’intérieur de la fermeture.

Elle est également appelée « tomber dans l’articulation ».

Fermeture des pics

Les pics peuvent se produire non seulement dans la zone de la couture latérale, mais aussi en plusieurs points de la même fermeture à glissière, si ces points sont très prononcés, on les appelle « pics en V ».

Parfois, ce pic peut dégénérer en une fracture à la base du fermoir, ce qui est très difficile à observer. L’utilisation d’une loupe est nécessaire pour la visualisation. Les fermetures dont l’épaisseur est inférieure à l’épaisseur spécifiée risquent de présenter ce défaut.

La cause principale de ce défaut est la surpression du rouleau de 2ème opération et/ou de la plaque de base.

Onglet aplati

Ce défaut fait que la bride est pliée contre le corps, sans être enroulée avec le crochet inférieur et apparaît clairement sous la base du fermoir. Voir figure n° 21. Lorsqu’elle se manifeste sous une forme sévère, elle affecte la partie adjacente et inférieure du corps. Il génère un joint défectueux. Elle est similaire à la fausse fermeture éclair mais plus visible.

Figure nº 21 : Onglet aplati

Les causes les plus fréquentes de ce défaut sont :

– Onglet endommagé lors de la manipulation, du transport, du remplissage ou dans l’alimentateur de la sertisseuse.

– Cil très potelé.

– Bride déformée en raison de dépôts de produits ou de matières étrangères.

– Mauvais alignement du conteneur en position de fermeture.

Un problème similaire peut se produire lorsque c’est la boucle inférieure qui a été endommagée, ce qui entraîne le défaut « boucle écrasée ». Dans ce cas, une partie du crochet du bas est complètement décrochée du crochet du corps, et également articulée contre le corps, exposant le bord du bas.

Le fond de l’eau

Grande déformation du fond dans la zone du bol, donnant lieu à la séparation des crochets les uns des autres, et peut arriver à faire partie de la boucle du fond tourné, de sorte que la bride est exposée.

Leurs principales raisons :

– Mandrin trop bas par rapport à la plaque de base, ou mieux encore plaque de compression trop haute.

– Pression excessive sur la plaque de compression

– Des rognures prises dans la tête de la sertisseuse.

Saut à rouleaux

Zone de la fixation qui n’est pas assez serrée, causée par un saut des rouleaux de verrouillage. Il se produit toujours dans une zone proche de la couture latérale, surtout lorsque la couture est sertie, c’est-à-dire lorsqu’elle est plus épaisse, ce qui fait que les rouleaux « trébuchent » dessus et se soulèvent légèrement à la sortie de la couture.

On peut le constater en enlevant la fermeture éclair et en examinant le crochet inférieur pour y déceler des rides des deux côtés de la couture. Leur emplacement dépendra du sens de rotation des rouleaux.

Ses causes sont :

– Vitesse de fermeture excessive.

– La couture est trop épaisse.

– Rupture du ressort de réglage du bras du rouleau.

– Roulement à rouleaux de 2ème opération trop faible ou trop lent.

Fermeture éclair à bandes

Il s’agit d’un frottement ou d’une abrasion de la paroi inférieure de la cuvette, qui apparaît après la fermeture, et qui est causé par un glissement du fond par rapport au mandrin.

Elle peut provoquer un détachement du vernis de protection, avec la probabilité d’une corrosion ultérieure du métal si l’étain est touché.

Les causes possibles peuvent être :

– Pression insuffisante de la plaque de compression.

– Mandrin de verrouillage endommagé.

– Jeu vertical excessif de l’arbre de la broche

– Huile ou graisse sur le mandrin

C’est précisément pour éviter ce défaut qu’il est déconseillé d’utiliser des mandrins à lèvre moletée.

Mandrin cassé

Défaut qui se manifeste parce qu’une partie du joint n’est pas correctement serrée, présentant une irrégularité à l’intérieur, c’est-à-dire sur la paroi du flacon. Elle est causée par une fente ou une entaille dans la lèvre du mandrin.

Elle est causée par l’ébréchure ou l’entaille de la lèvre du mandrin, à la suite d’un blocage ou pour d’autres raisons.

Expulsion composée

Petites particules de composé émergeant de la base de la fermeture. Son origine est dans l’expulsion de la même à l’extérieur de la fermeture, entre le crochet du bas et le corps. Elle peut se produire en partie ou en totalité. Voir figure nº 22

Figure nº 22 : Expulsions composées

Causes probables :

– Excès de mastic d’étanchéité

– Masse d’étanchéité humide ou insuffisamment séchée.

– Les poulies de la 2ème opération sont trop serrées.

Lamentations sur la base de la fermeture

Marque ou bande à proximité de la base de la fermeture, parallèle au sommet de la fermeture, indiquant la présence d’un laminage dans cette zone. Elle peut endommager la protection du vernis.

La cause la plus probable est l’utilisation d’un rouleau de 2ème opération trop serré ou de profil trop étroit. Elle peut également être causée par un rouleau de 1ère opération usé ou de grande taille.

Clôture des irrégularités

Bien que cela soit très rare, il peut y avoir des fermetures d’aspect irrégulier, avec un manque d’uniformité dans l’épaisseur et la longueur, de légères laminations dans certaines zones de la fermeture ou des pics occasionnels.

La cause principale de ces défauts peut être un mandrin ou une plaque de compression inclinés, soit à cause d’un assemblage défectueux, soit à cause d’une déformation du mandrin ou de la plaque de compression. Si le diamètre du mandrin est petit, cela provoque également des irrégularités dans le joint.

B.- LES MESURES EXTERNES :

Elles auront lieu en différents points de la périphérie de la fermeture. Seules les mesures de trois points situés aux sommets d’un hypothétique triangle équilatéral inscrit dans le bas seront enregistrées. Le point le plus proche de la couture latérale doit se trouver à au moins 10 mm de la couture latérale.

Pour les récipients non cylindriques, les mesures doivent être prises en trois points, l’un à l’opposé du joint latéral et les deux autres aux extrémités de la partie droite de la fermeture sur le côté long. Dans les récipients non cylindriques, les points les plus problématiques pour les mesures de fermeture sont les rayons. On considère qu’un conteneur ovale a les plus grands côtés courbés étant les côtés droits. Les valeurs ne doivent pas faire l’objet d’une moyenne.

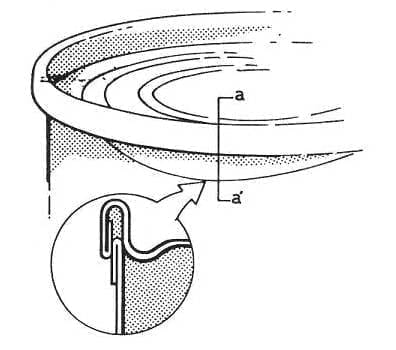

LA MESURE DE LA PROFONDEUR DE LA CUVETTE

La profondeur de l’auge est mesurée du haut du sceau – le haut du sceau – à la base du rayon de la paroi inférieure de l’auge. La profondeur originale du fond est modifiée par la hauteur de la lèvre du mandrin de verrouillage.

Cette profondeur varie selon le type de récipient, mais ne doit jamais être inférieure à la hauteur de la fermeture. Sa valeur normale après le scellement doit être de 0,10 à 0,30 mm. plus profonde que la longueur du scellement, de sorte que le mandrin permette au fond et au corps un bon accouplement avec la plaque de compression pendant l’exécution du scellement. Dans le cas de la « mini-fermeture », cette différence augmente comme nous le verrons plus tard.

Dans les fermetures conventionnelles des récipients, la profondeur du plateau varie entre 3 et 3,50 mm. Il existe cependant plusieurs exceptions, comme les récipients de boissons gazeuses, dans lesquels il a une valeur plus importante en raison de la configuration convexe du couvercle et de la présence de l’anneau, et il en va de même en général pour les couvercles à ouverture facile.

La profondeur de l’auge doit être vérifiée à l’aide d’une jauge appropriée du type de celle indiquée à la figure 23. Pour mesurer cette profondeur, la barre de jauge est placée sur le dessus du phoque. La pointe de la jauge est placée au point le plus bas, à proximité de la paroi de la cuvette, mais à au moins 10 mm de la jonction. Il est également important d’éviter que la barre horizontale ne repose sur l’articulation ou que l’embout ne touche un code estampillé sur le fond. Dans les paquets de forme, il est mesuré en quatre points, chacun situé dans la zone de chaque rayon.

Figure n°23 : Mesure de la profondeur de la cuvette

Les variations de la profondeur du plateau peuvent indiquer le mauvais état ou le mauvais réglage de l’outillage ou de la machine.

Une augmentation de la profondeur de l’auge, de manière uniforme et dans une mesure bien moindre que dans le cas d’un « fond de matrice », c’est-à-dire sans perdre le double joint, est un défaut causé par le fait que le mandrin qui s’adapte au fond est trop dur, ce qui empêche l’écoulement normal du matériau dans le joint. Elle peut également être causée par un manque de pression sur la plaque de base. Génère des crochets déséquilibrés (crochet inférieur court).

Si l’augmentation de la profondeur de l’auge n’est pas uniforme, les causes peuvent être les mêmes ou plutôt le manque de plénitude du mandrin – mandrin déformé -. Les effets sont les mêmes.

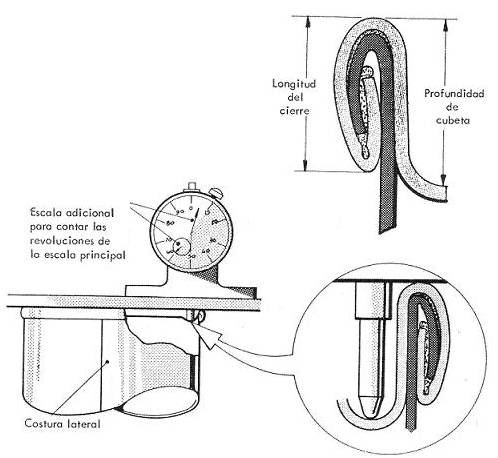

LA MESURE DE LA LONGUEUR DE LA FERMETURE

Il s’agit d’évaluer la hauteur de la fermeture. Pour ce faire, on utilise un crochet ou un micromètre, comme le montre la figure 24, c’est-à-dire en maintenant la surface plane du micromètre contre le corps du récipient.

Figure n°24 : Mesure de la longueur de l’attache avec un crochet ou un micromètre

La longueur réelle de l’élément de fixation est également une bonne référence pour la qualité de l’élément de fixation par rapport à la longueur théorique du type d’élément de fixation correspondant. Cette mesure est liée au degré de serrage de l’attache, plus l’attache est longue, plus le degré de serrage est élevé, on peut donc dire que la longueur de l’attache dépend du fonctionnement du deuxième rouleau de la sertisseuse.

Un rouleau de 1ère opération dont le profil est trop large ou usé, lâche ou bas par rapport au mandrin, entraînera une longue longueur de fermeture. Si votre profil est étroit, trop serré ou trop haut, il en résultera une petite longueur de fermeture.

Un rouleau de 2ème opération avec un profil large ou usé, lâche ou bas par rapport au mandrin, influencera encore plus la longueur de l’attache, donnant un résultat important. L’inverse donnera un petit résultat.

La plage normale de cette mesure est de 2,6 à 3,2 mm, selon les formats et les types d’attaches utilisés, bien qu’il y ait également des exceptions lorsqu’il s’agit d’une mini attache. En général, aucune différence de cette longueur ne doit être supérieure à 0,15 mm dans un même emballage.

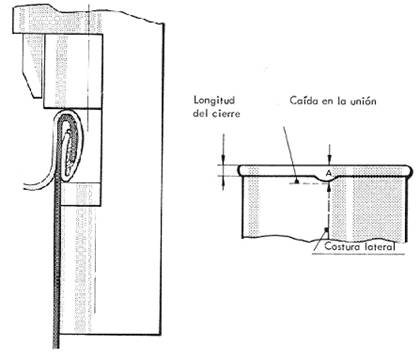

MESURE DE LA CHUTE DANS L’UNION

La chute dans la couture est l’augmentation de la longueur de la fermeture à glissière au point d’intersection avec la couture latérale. Il est logique qu’à ce stade, la hauteur de l’attache augmente car le crochet de corps est plus épais en raison du chevauchement de deux épaisseurs de métal, ce qui est nécessaire pour la soudure. Cela peut entraîner une diminution de la longueur du crochet de fond.

Pour mesurer cette chute dans l’articulation, il faut utiliser un micromètre ordinaire ou mieux une jauge à crochet, comme le montre la figure n° 25. A mesurer au point de chute maximale.

La chute au niveau du joint ne doit jamais être supérieure à 20 % de la longueur moyenne de l’attache. Elle s’exprime par :

Affaissement à l’articulation = Longueur de la fermeture à l’articulation – Longueur moyenne de la fermeture

Figure n°25 : Mesure de l’affaissement à la jonction

Affaissement au niveau du joint = A – longueur moyenne de l’attache.

Dans la zone de l’automne, la fermeture est également plus épaisse pour la même raison que celle mentionnée ci-dessus.

MESURE DE L’ÉPAISSEUR DU JOINT

C’est un autre indicateur secondaire du degré d’étanchéité de l’attache. Elle est fonction de l’épaisseur du métal du fond et du corps et de la pression du deuxième rouleau d’opération. Elle dépend également du poids du composé appliqué. Elle ne doit pas varier de plus de 0,10 mm autour de la fixation, bien que cette référence ne soit pas fiable car il y a de nombreuses exceptions.

Cette mesure, comme les précédentes, se fait en trois positions sous la forme d’un triangle équilatéral. Pour effectuer cette mesure, on peut utiliser une jauge spéciale ou une jauge à crochet. L’utilisation de la jauge nous donne une précision bien supérieure au micromètre et est moins susceptible d’erreurs de mesure par l’opérateur. Voir figure n° 26.

Figure n° 26 : Mesure de l’épaisseur du joint au moyen de jauges

Lors de l’utilisation de la jauge à crochet, l’index doit être légèrement basculé avec l’index une fois qu’il a été placé sur la fermeture, jusqu’à ce que l’angle qu’il forme avec l’horizontale soit le même que l’angle que la paroi de la cuvette forme avec la verticale, comme indiqué sur la figure 27, en prenant soin de ne pas appuyer excessivement sur la fermeture, car cela pourrait donner lieu à une fausse mesure.

Figure n°27 : Mesure de l’épaisseur du scellé au moyen d’une jauge à crochet

Il existe une autre façon très simple de mesurer approximativement l’épaisseur de l’attache, elle consiste à utiliser une « règle de contrôle d’attache » (voir figure n° 16), elle comporte une série d’encoches calibrées avec différentes mesures. Celui qui correspond le mieux à l’épaisseur de la fixation nous donnera une évaluation assez approximative de sa valeur en mm.

2ÈME PHASE : DÉMONTAGE DE LA FERMETURE

Afin de déterminer un certain nombre de facteurs clés pour l’intégrité du sceau, tels que le degré d’étanchéité, le corps et les crochets de fond, etc. Il y a deux façons de préparer la clôture pour l’étude :

1.- Démontage total ou « mise au rebut » de la même chose, pour une mesure directe.

2.- Sectionnement pour l’évaluation par le projecteur,

Le point de départ est une série d’opérations communes aux deux voies, bien que chacune d’entre elles nécessite une préparation finale.

Les mesures à prendre sont les suivantes :

Opérations communes

:

1º – Découpe et extraction du panneau central du fond.

2º.- Découpe de deux sections opposées de l’attache.

Des opérations différenciées :

3º.- Pour l’étude par démontage

a.- Retrait par déchirement du reste du panneau.

b.- Démontage du crochet de fond

c.- Etude des éléments de fermeture démontés

4º.- Pour étude par projecteur

a.- Replier les sections produites et les séparer de l’emballage.

b.- Uniformiser les bords des sections avec du papier de verre fin.

c.- Placer les sections sur le projecteur pour évaluation.

d.- Détacher les sections coupées de l’hameçon par le bas, pour l’étude indépendante des deux hameçons.

Voyons en détail chacune des étapes décrites ci-dessous.

1º.- COUPE DU PANNEAU CENTRAL DU FOND

Il s’agit de l’opération préalable à la mise au rebut ou au sectionnement de la fermeture. C’est une tâche nécessaire pour pouvoir y accéder facilement. Cela nécessite l’utilisation d’un ouvreur bactériologique ou, à défaut, d’une paire de ciseaux à bout recourbé pour couper la tôle.

La figure 28 illustre le fonctionnement de l’ouvreur bactériologique. Il est nécessaire de le coller au centre du fond et de régler l’ouvre-boîte de manière à ce qu’il coupe un disque d’un rayon de 6 à 12 mm de la paroi de l’auge au bord de coupe.

Figure 28 : Découpe du panneau central d’un fond de scène

Une fois que le disque central a été coupé, il est retiré. Il est conseillé d’utiliser des gants de sécurité pour cette opération afin d’éviter les risques de blessure par des arêtes métalliques tranchantes.

2º.- DÉCOUPAGE D’UNE PARTIE DE LA FERMETURE

Cette opération n’est impérative que si la fermeture doit être inspectée au moyen de sa projection, mais il est conseillé de le faire dans les deux cas. Pour découper la coupe, en partant du récipient dont le panneau central a été enlevé, vous pouvez utiliser une scie spéciale à coupe fine, en effectuant deux coupes dans la fermeture. Pour obtenir une coupe nette, sans bavures ni déformations, il est nécessaire d’utiliser des scies spécifiques à cet effet existant sur le marché, qui ont deux lames circulaires d’environ 100 mm de diamètre, d’une épaisseur de 0,35 mm, avec un pas de 24 dents / pouce et une vitesse de rotation de 520 tr/min. Voir figure nº 29

Figure no. 29 : Scie pour couper les attaches

Les découpes doivent être effectuées en fonction du diamètre du récipient et parallèlement à son axe, et doivent se trouver à 90º à droite de la soudure latérale. Ensuite, coupez une autre section sur le côté opposé du conteneur. Voir figure nº 30

Figure n° 30 : Découpe d’une section de la fermeture

3º.- PRÉPARATION DE LA FERMETURE PAR DÉMONTAGE

Son but est de détacher le crochet de fond du conteneur, afin qu’il puisse être analysé séparément.

Photo nº 31 : Conteneur sectionné

En partant du conteneur sectionné (Photo n°31), déchirer à l’aide de la

en utilisant une pince ou une pince spéciale à cet effet, le reste du fond qui a été laissé après la découpe du panneau central, entre la découpe et le haut de l’attache (figure nº 32).

Cela demande un peu de pratique, même si c’est une tâche facile. Au moyen de la pince, il est tiré dans la direction opposée au rayon du panneau et sur toute la longueur de l’attache. Une bande de métal qui comprend le reste du panneau et la paroi de l’auge sera déchirée. De cette façon, nous aurons un crochet de fond indépendant du reste du conteneur.

Figure n°32 : Préparation de l’enlèvement du crochet de fond

Pour retirer le crochet du fond, tapez doucement et soigneusement sur le bord coupant du crochet avec le côté plat de la pince. Voir la séquence d’extraction sur les photos 33. De cette façon, nous pourrons détacher progressivement le crochet du bas du fermoir.

Figure n°33 : Comment retirer le crochet corporel

De cette façon, nous détacherons le crochet de corps de l’attache avec beaucoup de précaution, en laissant l’assemblage comme indiqué sur le dessin n° 34. Nous avons maintenant terminé la préparation de la boîte pour l’examen de sa fermeture.

Figure 34 : Conteneur préparé pour l’examen de la fermeture par mise à la ferraille

4º.-PRÉPARATION DE LA FERMETURE POUR LA PROJECTION

En partant d’un récipient préalablement préparé comme indiqué à la figure 230, c’est-à-dire une fois que deux sections de la fermeture ont été coupées, replier la section produite, comme indiqué à la figure 35, et la séparer du reste du récipient en la sectionnant avec une paire de pinces, en prenant soin de ne pas affecter la fermeture.

Figure 35 : Séparation de la section coupée d’un élément de fixation

La surface de la section coupée aura un aspect rugueux et bavure sous l’action de la scie, il est nécessaire de lisser et d’uniformiser la section à l’aide d’un papier de verre fin. Nous pouvons maintenant amener ce fragment au projecteur et l’afficher pour évaluation.

Avec beaucoup de précautions, il est possible de détacher le crochet du fond de la pièce de fermeture, afin de vérifier l’impression produite par les rouleaux lors de leur action sur le mandrin, le saut des rouleaux, la chute dans le joint et d’autres défauts.

3ÈME PHASE : MESURES INTERNES

La fermeture étant prête, nous entrons dans la phase de mesure des paramètres de la fermeture

5º.- MESURE DE L’ÉPAISSEUR DU MÉTAL DU CORPS ET DU FOND

Les épaisseurs de métal réelles du corps et du fond doivent être connues, car ce sont des données nécessaires pour les calculs ultérieurs. Un calibre du type de celui indiqué à la figure 36 doit être utilisé pour cette mesure.

Figure n°36 : Micromètre pour la mesure de l’épaisseur des métaux

Un micromètre à affichage numérique ou à cadran peut également être utilisé. Quel que soit l’instrument utilisé, il doit être vérifié à intervalles réguliers pour s’assurer de sa précision.

Pour effectuer ces mesures sur un récipient échantillon, il faut découper certains triangles selon la forme indiquée dans la figure n° 37, sur laquelle nous déterminerons l’épaisseur du métal.

Figure n°37 : Points de mesure de l’épaisseur d’un récipient

Le point P, où la mesure doit être prise, doit se trouver à au moins 10 mm du bord du récipient.

Si les échantillons triangulaires sont vernis et/ou lithographiés, ces revêtements doivent être enlevés en appliquant un coton-tige imprégné de solvant si une lecture sans erreur est nécessaire.

6.- SERRAGE DE L’ATTACHE. DÉTERMINATION DE L’ESPACE LIBRE

Il s’agit d’un paramètre essentiel et nous renvoyons à ce que nous allons examiner en détail dans la section « ACCEPTABILITÉ DE LA FERMETURE ».

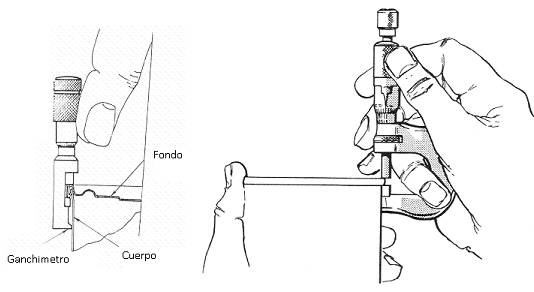

7.- MESURE DU CROCHET

Les crochets du fond et du corps doivent être mesurés en deux points opposés sur les emballages de deux pièces, et en position 10 heures et 14 heures, 12 heures étant la couture latérale, sur les emballages de trois pièces. Les longueurs des crochets du corps et du fond peuvent être mesurées au moyen d’un crochetomètre si l’attache a été démontée, mais si l’on souhaite obtenir une mesure beaucoup plus précise, il faut utiliser un projecteur d’attaches si l’attache a été préalablement sectionnée.

Si nous utilisons la mesure par hookmètre avec démontage dans le fermoir, nous pouvons prendre des moyennes en plusieurs points des deux crochets et ensuite prendre la moyenne, ainsi nous obtiendrons une valeur plus réelle de votre mesure. Si un projecteur est utilisé, la mesure sera plus précise mais seulement à deux points de la fermeture, ce qui rendra votre vue d’ensemble plus incomplète.

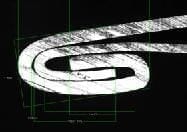

Les projecteurs utilisés pour contrôler les fermetures sont du type illustré dans la figure n° 38 ou similaire.

Figure 38 : Projecteur de serrure

Dans cet équipement, il est possible de prendre des valeurs directes des longueurs de crochet, grâce à un positionnement approprié de l’attache, grâce à la lecture que les bras mobiles nous donnent dans la règle graduée. Voir figure n° 39.

Figure n° 39 : prise de mesures d’une fixation sur le projecteur

Le crochet doit être positionné sur l’appareil de manière à obtenir une image claire sur l’écran.

Pénétration du crochet corporel

Il s’agit d’un paramètre essentiel et nous renvoyons à ce que nous allons traiter dans la section « ACCEPTABILITÉ DE LA FERMETURE ».

Chevauchement

Il s’agit d’un paramètre essentiel et nous renvoyons à ce que nous allons traiter dans la section « ACCEPTABILITÉ DE LA FERMETURE ».

9.- VÉRIFICATION DES DÉFAUTS INTERNES DU SCEAU

Une bonne indication de la pression de fermeture est l’empreinte produite à l’intérieur du corps par la pression exercée par les rouleaux de fermeture sur le mandrin. Cette seule indication ne garantit pas une pression d’étanchéité suffisante.

Une façon d’améliorer la prise du mandrin est de moleter la surface de la lèvre du mandrin, mais cette pratique n’est pas recommandée, car elle endommage le vernis protecteur du fond dans cette zone. Il est toujours préférable d’utiliser un mandrin lisse et de veiller à ce qu’il soit bien ajusté pour assurer une bonne prise.

Passons à la description des principaux défauts visuels qui peuvent survenir dans une attache démontée :

1º.- Chute dans l’union

C’est la présence d’une ondulation, plus ou moins importante, sur la face interne du crochet inférieur, dans la zone de la couture latérale. La cause de l’ondulation à ce stade est due à la pression plus élevée qui y est générée, en raison du plus grand nombre de couches de fer blanc qu’elle contient. Voir figure nº 40

Figure n°40 : Chute à l’articulation

Dans le cas de récipients avec un serti – ou un joint – latéral, avec ou sans ciment latéral dans le serti, cette ondulation sera considérablement plus importante en raison des couches métalliques qui forment le serti dans cette zone.

Il faut donc examiner l’intérieur du crochet et lui attribuer une valeur de « chute à l’articulation » selon une échelle de référence ou par mesure.

La « chute de l’articulation interne » ne doit pas dépasser 50 % de la longueur du crochet inférieur. Une chute de 50 % produit un chevauchement dans la zone commune de seulement 20 % de la valeur normale.

Il est également conseillé d’examiner attentivement l’intérieur du crochet inférieur des deux côtés de l’ensemble pour détecter les irrégularités, les sauts de rouleaux, etc.

2º.- Empreinte de la lèvre du mandrin

Il s’agit de l’impression produite dans la partie interne du corps en réaction à la double fermeture. Voir figure 41. Elle est le résultat de la pression exercée par les rouleaux de la deuxième opération lors de la fermeture.

L’inspection visuelle, ainsi que d’autres facteurs, nous permet d’évaluer si la fixation est correctement serrée. Son absence totale indique un manque d’étanchéité, même si d’autres mesures sont correctes. Elle doit avoir un aspect mat, léger, uniforme, bien visible, sans irrégularités et toujours à l’intérieur du corps à la fermeture.

Une empreinte excessive, un pas marqué, est une indication que les rouleaux ou le mandrin utilisés ne sont peut-être pas les bons, ou que l’opération de serrage a été effectuée avec une pression trop forte. Un mandrin trop grand produira logiquement une empreinte de mandrin excessive.

Figure n°41 : Empreinte de la lèvre du mandrin sur le crochet du corps

C’est une bonne indication de la pression de fermeture mais ne garantit pas qu’elle était correcte, il faut donc l’utiliser en conjonction avec d’autres inspections.

3º – Examen visuel des rides, ondulations et autres irrégularités des crochets du corps et/ou des fesses.

Toutes ces irrégularités sont dues à un manque d’ajustement de l’outillage, ou à un outillage inadapté, et peuvent être de types très différents. Entre autres :

– Onglet pour le corps avec rides

– Glissement de conteneur

– Petit diamètre du mandrin

– Mandrin incliné

– Rulina de la 2ème opération libre

– Le profil du rouleau de la 2e opération est usé

– Dégagement du rouleau de la 2ème opération sur son axe

– Otros

4ÈME PHASE : LES FUITES

FUITES DÉTECTION

Indépendamment de l’analyse de la fermeture due à sa destruction, il est nécessaire de vérifier dans d’autres échantillons complémentaires, l’absence de fuites et donc l’étanchéité adéquate des récipients. La quantité à tester sera prélevée selon un type d’échantillonnage prédéterminé, à l’aide des tableaux correspondants, en fonction de la taille du lot et du niveau de qualité choisi.

Les procédures à appliquer varient selon que la canette est vide ou pleine.

a.- Bidon vide

L’air pressurisé est utilisé dans deux variantes possibles.

1ª.- Au moyen d’une tête, de l’air sous pression est fourni à l’intérieur du récipient, appliquant en même temps, à l’aide d’un pinceau, de l’eau savonneuse sur les fermetures. Si de l’air fuit par les fermetures, des bulles se formeront à l’endroit exact de la fuite.

2ª.- Submerger complètement le récipient dans un réservoir d’eau et appliquer de l’air sous pression à l’intérieur au moyen d’une tête appropriée. Si le joint est défectueux ou présente des pores, des bulles se produisent en raison de l’air qui s’échappe par les pores.

La pression d’air utilisée dans les deux cas est de l’ordre de 1,5 Kg/cm2 pour les conteneurs dont les soudures latérales sont soudées électriquement et dont la taille est égale ou inférieure à 1 Kg. Pour les plus grandes tailles ou le joint cimenté est plus bas.

Ces procédures sont utilisées pour échantillonner les lots, mais d’autres techniques sont utilisées sur les chaînes de production de conteneurs pour vérifier l’étanchéité de 100% de la production.

b.- Boîte pleine ou fermée aux deux extrémités.

Il existe des procédures complexes au niveau des laboratoires, comme la méthode Lefebvre, qui nécessite une certaine spécialisation. Il existe également des procédures plus simples comme celle indiquée dans notre travail sur ce site :

Testeur manuel d’étanchéité des conteneurs

– Cliquez ici pour accéder à la 3ème partie de cet ouvrage.

demande de emploi