Para estos casos es conveniente preparar un sistema simple, que permita hacer esta tarea de manera eficiente, y con muy poca inversión. En este trabajo describimos varias posibilidades de llevarlo acabo.

1º.- Tenedor o armazón de hilera simple

-1.1.- Envases redondos: Se pueden preparar dos tipos diferentes de tenedores, por medio de los cuales, un operador puede coger una hilera completa de envases de un palet.

Con esta herramienta, se pueden hacer de 6 a 7 ciclos por minuto, lo cual es equivalente a despaletizar 145 envases/minuto en diámetro 52 mm, y hasta 80 envases/minuto en caso de diámetro 99.

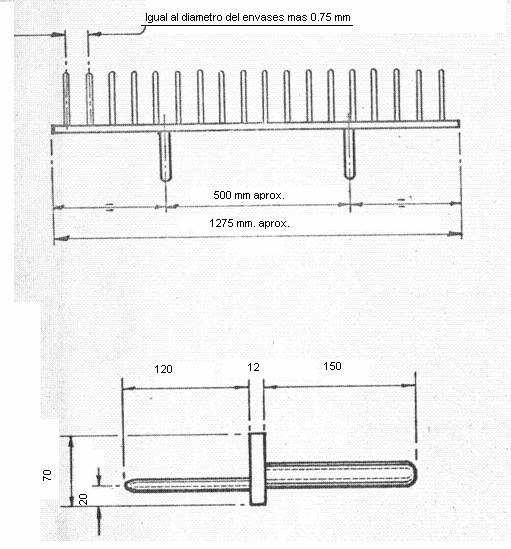

-1.1.1.- El dibujo nº 1 muestra un primer tipo de tenedor de madera, de hilera simple, con sus medidas constructivas.

Dibujo nº 1: Tenedor de madera (medidas en milímetros)

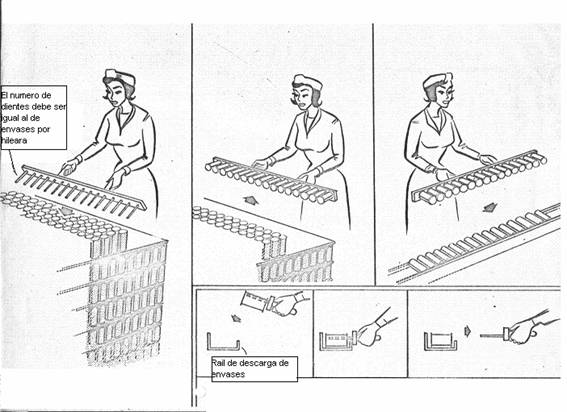

En el dibujo nº 2 se aprecia la forma de operar con el mismo. Como se podrá comprobar, la instalación es muy simple y barata.

Dibujo nº 2: Forma de operar con tenedor de madera

Es especialmente útil en el caso de envases de cierta altura, que permitan se recogidos con facilidad. El operador debe tener alguna habilidad en el manejo del instrumento, pero se adquiere con la práctica.

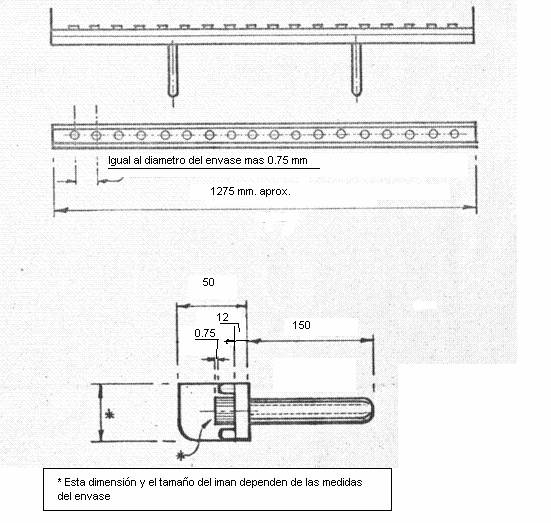

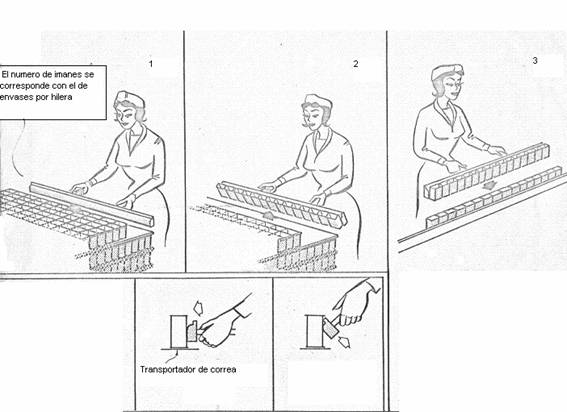

-1.1.2.- En el dibujo nº 3 se detalla el segundo tipo de tenedor o armazón de hilera simple. En este caso es magnético.

Dibujo nº 3: Tenedor magnético (medidas en milímetros)

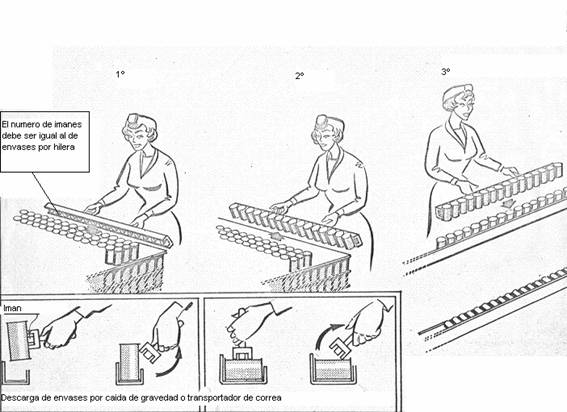

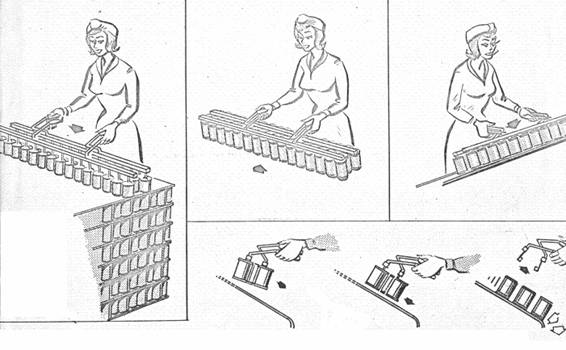

En la figura nº 4 se ve la forma de trabajar con él. Esta instalación es algo más cara que la anterior, debido al coste de los imanes.

Dibujo nº 4: Forma de operar con tenedor magnético

Tiene la ventaja de funcionar bien con cualquier tipo de envases redondos, aun con aquellos de baja altura.

En cualquiera de las dos versiones, es necesario disponer de un tenedor por diámetro de envase.

-1.2.- Envases rectangulares. Al no poder rodar estos botes por los raíles de descarga, como lo hacen los envases redondo, requieren ser depositados sobre cintas transportadoras o planos ligeramente inclinados. Por ello se precisa un tipo especial de tenedor magnético. El dibujo nº 5 da detalles del mismo.

Dibujo nº 5: Tenedor magnético para envases rectangulares (medidas en milímetros)

Sobre el nº 6 se indica la operativa de funcionamiento. La cadencia que se puede esperar con este tipo, es la misma que la indicada para envases redondos.

Dibujo nº 6: Manera de operar con tenedor magnético, especial para envases rectangulares

2º.- Tenedor o armazón multi-hilera

-2.1.- En este caso el útil o armazón de despaletizado es mas costoso, pues requiere cierta cantidad de imanes y otros materiales, pero tiene la ventaja que un solo útil, es valido para cualquier diámetro de envase y aunque el numero de botes por hilera varíe.

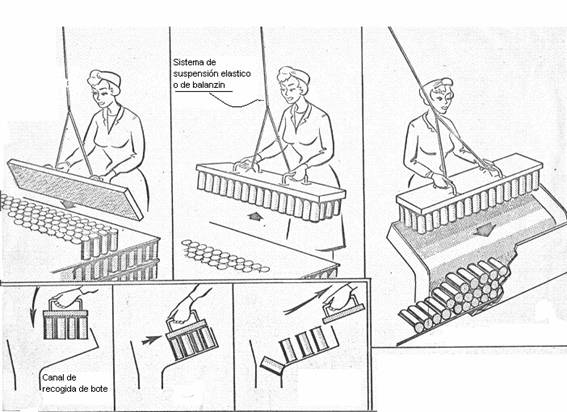

En el dibujo nº 7 se refleja la forma de construir un armazón magnético.

Figura nº 7: Placa magnética para recoger varias hileras

Es posible realizar 3 o 4 ciclos por minuto. En estas condiciones se puede despaletizar hasta 470 envases/minuto en un diámetro de 52 mm. y 125 en diámetro 99.. Ver figura nº 8 para operativa de manejo.

Dibujo nº 8: Modo de trabajar con placa magnética

La placa magnética tiene un cierto peso, haciendo imposible manejarla directamente a mano. Hay que recurrir a balancearla con un contrapeso. Esto se consigue colgándola de una sirga soportada por poleas, y con un peso en el otro extremo. También puede usarse un sistema elástico. Se pueden encontrar en el mercado soluciones ya listas para su uso.

-2.2.- También es posible preparar una pinza mecánica, de menor coste que la magnética, que permite tomar 3 hileras de latas en cada ciclo. Ver dibujo de la misma en la figura º 9.

Dibujo nº 9: Pinza mecánica para triple hilera de botes

Con cierta práctica se consiguen de 4 a 5 ciclos/minuto, lo cual equivale a despaletizar 240 envases/minuto en diámetro 52 y 160 en 99. Ver dibujo nº 10 para manera de actuar.

Dibujo nº 10: Trabajo con pinza mecánica de 3 hileras

-2.3.- Para trabajar con un sistema multi-hileras, tanto magnético como de pinza, es necesario preparar un sistema de recogida de envases, por medio de una tolva de descarga, con una forma aproximada a como esquemáticamente se indica en los dibujos. Para acelerar la salida de los envases de la misma, y así poder operar a una buena cadencia, se precisa una evacuación positiva, por medio de una cinta transportadora, que se desplace a velocidad rápida.

0 Comments