INTRODUCCIÓN

Todavía subsisten fabricaciones de pequeñas series de envases en empresas especializadas en segmentos de mercado de tiradas cortas. Estos sectores, en los que predominan latas de presentación esmerada y de alto valor añadido, siguen usando con asiduidad antiguas cerradoras manuales, ya que el elevado precio de una cerradora automática no se justifica para estas bajas producciones industriales. Sin embargo, cada vez más se requiere reducir costes y la mano de obra directa es el segundo concepto a tener en cuenta en el escandallo de un envase.

Por ello, con frecuencia, es una buena solución dotar a estas viejas cerradoras, que suelen ser muy robustas y dan una excelente calidad de cierre, de un alimentador automático, que haga las siguientes tareas:

-a) Alimentar el cuerpo de la lata, que se recibe desde un transportador.

-b) Alimentar la tapa a través de un cargador.

-c) Colocar ambos en la posición de cierre

-d) Expulsar, la lata a un transportador de evacuación, una vez efectuado el mismo.

Este tipo de alimentador puede conseguirse en el mercado. Hay talleres especializados en automatismos, que son capaces de suministrarlos, bien de serie, bien hechos específicamente a “la medida” de las necesidades del cliente. Pero puede darse el caso, que le interese hacerlo al propio fabricante de envases, por ejemplo porque dispone de unos buenos mecánicos, que pueden realizar el trabajo y que durante una época de baja actividad, fuera de temporada, disponen de tiempo para realizarlo.

Para situaciones de este tipo, les brindamos la siguiente descripción de un alimentador, como ayuda para su construcción.

CONSTRUCCIÓN

El alimentador esta totalmente operado por aire, y su construcción toma como base una mesa giratoria de accionamiento neumático de seis estaciones. De este tipo de mesas hay muchos modelos en el mercado, por ejemplo la casa Festo dispone de ellas. Sobre el mismo eje vertical de esta mesa neumática, va acoplado directamente el eje de la mesa de alimentación, es decir es una prolongación del mismo.

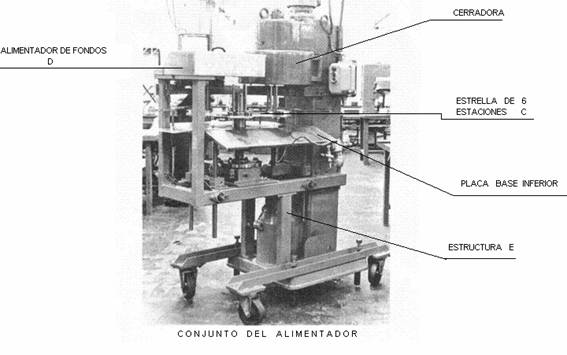

Esta mesa, consta de:

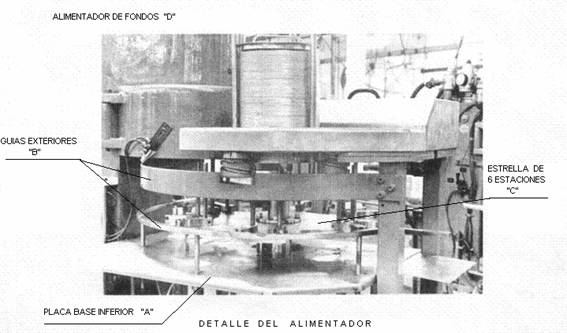

1º.- Una placa base inferior A, lisa y fija, por donde desliza la base del cuerpo del envase, en su desplazamiento circular. La misma es regulable en altura para ajustarla a la del envase. En la zona donde se realiza el cierre, tiene un alojamiento para permitir el paso del plato de compresión a través de ella.

2º.- Una pareja de guías exteriores B, fijas, en forma de circunferencia, que guían por fuera el cuerpo de la lata durante su recorrido.

3º.- Una estrella de 6 estaciones C, montada a media altura sobre el eje principal, que gira transportando al envase, paso a paso en cada estación.

4º.- Un alimentador de fondos D, montado sobre una placa superior, fija. Este alimentador consiste en tres sinfines sincronizados que giran intermitentemente, accionados por un cilindro neumático. La pila de fondos descansa sobre estos tres sinfines que los va separando uno a uno. La señal de accionamiento del cilindro le viene dada por un sensor que detecta presencia de cuerpo en la posición de alimentación del fondo. Es decir el alimentador funciona bajo el principio “no cuerpo – no fondo”.

5º.- Todo el conjunto va montado sobre una estructura E, con patas que pueden ir provistas de ruedas con sistema de bloqueo.

6º.-En la estación siguiente a la de cierre, el envase se expulsado con la ayuda de un cilindro neumático.

7º.- Es posible cambiar de formato de envase, renovando la estrella C y ajustando el alimentador de fondos D.

Ver fotos más debajo de este alimentador.

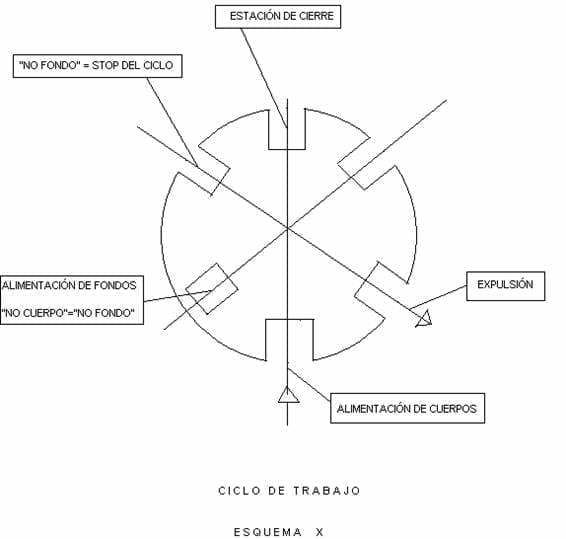

El ciclo de trabajo, – siguiendo el esquema X -, es el siguiente:

1º.- Estación de alimentación de cuerpos, a 180º de la posición de cierre. Los cuerpos llegan por medio de un transportador. Un sensor detecta presencia de cuerpo alimentado en la estrella y da orden de giro de 60º a la mesa.

2º.- Estación de alimentación de fondo, que se activa cuando un sensor detecta presencia de cuerpo bien posicionado. Una vez que se produce la caída del fondo, la estrella gira 60º.

3º.- Estación de verificación de presencia de fondo. Un sensor detecta que hay presencia de fondo sobre el cuerpo. Si hay fondo correctamente posicionado, se produce un nuevo giro de 60º de la mesa para posicionar el conjunto cuerpo-fondo en la posición de cierre.

4º.- Producido el cierre, nuevo giro de 60º que coloca el envase en la estación de expulsión hacia el transportador de salida. Si por la distribución de equipo, interesa demorar la expulsión a la estación siguiente, es posible hacerlo, ya que la misma está vacía.

Como la secuencia de mando puede ser la parte más compleja del trabajo, se puede recurrir al suministrador del material neumático – que suele tener especialistas – para que determine la misma y la lista de material adecuado.

0 comentarios