No se trata de detallar todos los posibles fallos del troquelado de tapas, que serian ilimitados, sino de enunciar los más típicos, detectables por observación, que suponen un defecto grave que puede tener trascendencia en la utilización de dichas tapas, y que básicamente están relacionados con la operación de troquelado.

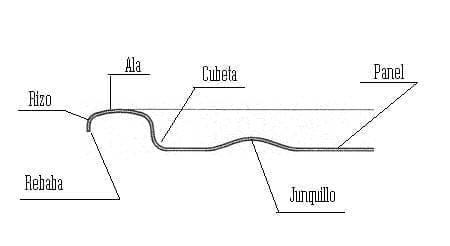

Para tener claro a que nos estamos refiriendo designamos en el dibujo nº 1 los nombres que usaremos de los puntos afectados de la tapa

Dibujo nº 1: Designación de puntos clave en una tapa.

También enumeramos las distintas piezas de un troquel con su nombre correspondiente, para evitar confusiones en las designaciones de estas piezas en los comentarios que siguen. En el dibujo nº 2 se presenta de forma muy esquemática la sección de un troquel y enumeradas sus piezas

Dibujo nº 2: Sección esquemática de un troquel con las piezas que lo forman

1.- Porta-punzón 6.- Cuchilla

2.- Punzón 7.- Anillo planchador

3.- Calza del punzón 8.- Centro de matriz

4.- Anillo botador o expulsor 9.- Interior centro matriz

5.- Centro de punzón 10.- Pisabandas o botador de recorte

11.- Araña

1º.- REBABAS

Pueden aparecer rebabas en el borde exterior del rizo. Este defecto dificulta un buen cierre de la tapa y reduce la vida útil de las rutinas de 1ª operación de cerrado.

Origen:

La rebaba se produce por un corte defectuoso del material. En él están implicados el punzón y la cuchilla de la matriz de fabricación.

Causas y soluciones:

– A: Si el troquel es del tipo de “montaje al aire” – es decir sin columnas guía –, el problema puede venir de un mal montaje del conjunto de punzón y matriz. Los mismos no han sido montados en la prensa adecuadamente alineados y centrados. Se precisa repetir el montaje repasando cuidadosamente su centrado. Si el útil es guiado, difícilmente será por este problema, si el troquel ha sido ajustado correctamente en el taller.

– B: Mal estado del labio de punzón. Su filo de corte puede estar desgastado. Se requiere realizar un mantenimiento. Ver trabajo:

– Punzones: construcción y mantenimiento

– C: El filo de corte de la cuchilla se ha redondeado por desgaste excesivo después de un periodo prolongado de trabajo. Hay que proceder a su mantenimiento, o sustitución. Ver trabajo:

– D: Incorrecta sujeción de la hojalata – u otro material – por parte del pisabandas – también llamado botador de recorte-. Verificar estado de sus muelles – o juntas tóricas si es neumático – comprobando que su presión en el momento del corte sea uniforme y suficiente.

2º.- ESTIRAMIENTO EN EL RIZO O BORDE DEL ALA

Aparecen alargamientos no uniformes en la altura de rizo. Este defecto se da más frecuentemente en tapas/fondos rectangulares. Provoca diferencias en la altura del gancho de fondo en el cierre.

Origen:

Durante el troquelado de tapas y fondos, el rizo se ve sometido a esfuerzos de estiramiento no uniformes.

Causas y soluciones:

– A: Excesivo esfuerzo realizado por parte del anillo planchador. Comprobar el ajuste y estado del sistema de presión inferior – “araña”-. La presión puede ser ejercida por muelles, gomas o reumáticamente.

– B: Mal estado de la parte interior del labio del punzón. Comprobar si el radio interior del mismo es el adecuado en todo su entorno y si está a su vez lo suficientemente pulido.

– C: Incorrecto parafinado o lubricación del material. Verificar su distribución.

3º.- ARRUGAS EN EL RIZO

Ondulaciones y/o pliegues en el rizo exterior de la tapa/fondo. Estas arrugas pueden aparecer al cierre

Origen:

El material no está adecuadamente controlado en esta zona durante el troquelado de tapas y fondos.

Causas y soluciones:

– A: La presión que transmite el anillo planchador es insuficiente. Comprobar el ajuste y estado del sistema de presión inferior – “araña”-. La presión puede ser ejercida por muelles, gomas o reumáticamente.

– B: El ángulo de la superficie de trabajo del anillo planchador no es el correcto, y no se corresponde a los grados del labio del punzón. Comprobar que ambas piezas tienen el ángulo igual y dentro de las especificaciones previstas.

– C: Exceso de parafinado o lubricación del material. Verificar su aplicación

4º- ROTURAS EN EL RIZO

Fisuras en el borde del ala de la tapa. Peligro de fugas en el cierre del envase

Origen:

Puede haber varios orígenes, relacionados por la incorrecto tipo de material empleado o regulación indebida del mismo en su deslizamiento durante el troquelado de tapas.

Causas y soluciones:

– A: Exceso de fuerza desde el sistema de presión inferior – “araña” – por demasiada dureza o regulación de los medios elásticos usados: muelles, gomas, aire comprimido. Hay que disminuir esta presión.

– B: Superficie de trabajo del anillo planchador poco suave. Pulir la misma.

-C: Interior del labio del punzón en mal estado. Puede que su radio sea pequeño. Repasar, poner dentro de especificaciones y pulir el mismo

– D: Radio exterior del centro de matriz escaso. Rehacer y pulir.

– E: Exceso de espesor de la hojalata. Cambiar el material

– F: Exceso de temper en la hojalata. Cambiar el material

– G: Presencia de rebabas en el corte. Ver punto nº 1

– H: Presencia de pequeñas arrugas en el rizo. Ver punto nº 3

5º.-ROTURAS EN LA ZONA DE LA CUBETA

Rajas o desgarros en la pared de la cubeta, su radio o zona adyacente. Genera dificultades en la cerradora y fugas en el cierre

Origen

También en este problema pueden varios los orígenes, ligados a la calidad de la hojalata y a la construcción del troquel.

Causas y soluciones:

– A: Exceso de temper en la hojalata para la embutición prevista. Cambiar el material

– B: Exceso de espesor de la hojalata, no permitiendo su deslizamiento entre las piezas del troquel. Cambiar el material.

– C: Defecto de juego entre el diámetro del centro de punzón y diámetro interior del centro de matriz. Puede ser por excesivo espesor de la hojalata o mal diseño del troquel

– D: Radio interior del centro de matriz pequeño, mal pulido o dañado – marcas, pequeñas mellas, etc. -. Repasar o rehacer este radio o cambiar la pieza.

– E: Falta de juego suficiente entre las piezas que forman los junquillos y gradientes – interiores de los centros de punzón y matriz – impidiendo el suave deslizamiento del material. Verificar diseño, medidas y grado de pulido de estas piezas.

– F: Radios pequeños en las piezas que forman los junquillos y gradientes, por diseño o mecanizado inadecuados. Verificar y corregir.

6º.- BORDE DEL RIZO LEVANTADO

El rizo del la tapa no está vertical, presentando un cierto ángulo de inclinación hacia fuera. Induce a problemas en el gancho de tapa en el cierre.

Origen:

Por diversas causas, el juego entre la cara interna del labio del punzón y la externa del centro de matriz es excesivo.

Causas y soluciones:

– A: Bajo espesor de la hojalata. Cambiar material

– B: Diámetro exterior del centro de matriz escaso de medidas por desgaste, o fallo de mecanizado o diseño. Cambiar la pieza.

– C: Diámetro interior del labio del punzón grande de medidas por desgaste, o fallo de mecanizado o diseño. Proceder a su mantenimiento.

– D: Carrera escasa de la prensa. Se apreciaría también escasez en la altura de cubeta y de gradientes. Ajustar recorrido del carro de la prensa.

7º.- DIFERENCIA DE ALTURA

Presencia de zonas en el rizo y cubeta con diferente altura que el resto en una misma tapa. Afecta el cierre

Origen:

Varios, relacionados con el estado de la prensa, ajuste del troquel y estado del mismo.

Causas y soluciones:

– A: Falta de paralelismo entre la cara del carro y la mesa de la prensa. Aplicar programa de mantenimiento en la prensa.

– B: Desigual esfuerzo ejercido por el anillo de presión. Puede estar causado por diferentes motivos:

o Diferencias de equidistancia entre la base del anillo planchador y su superficie de trabajo, es decir el diámetro de la base del tronco de cono de la superficie de trabajo de esta pieza no es paralelo al de la base de la misma. Verificar y rehacer paralelismo

o La superficie de trabajo del anillo planchador está irregular, parcialmente sucia, rayada o desgastada…Pulir de nuevo.

o Varillas de la “araña” de presión con ligeras diferencia de altura, dobladas, golpeadas, etc. También porque alguna de ellas se haya aflojado en su alojamiento. Eliminar defectuosas y rectificar todas a la misma cota con precisión.

– C: Deficiencia en el punzón como:

o El punzón no esta a escuadra con su placa base, o su asiento sobre la misma no es correcto por rebabas, suciedad, etc. Comprobar y corregir

o El radio del labio del punzón no está uniforme en todo su perímetro. Rehacer radio.

– D: Errores de montaje o mecanizado en piezas, como:

o Falta de concentricidad entre el diámetro interior del labio del punzón y el diámetro exterior del centro de matriz. Determinar el origen del defecto – que puede venir de estas mismas piezas o de sus alojamientos -, y corregir.

o Variación en la holgura entre la pared exterior del centro del punzón y la cara interior del labio del punzón. Es decir el centro del punzón no está concéntrico con la cara interior del labio del punzón. Determinar el origen del defecto y corregir.

– E: Varios factores como:

o Lubricación no uniforme

o Variación en el espesor del material: Hojalata u otros.

0 Comments