PREÁMBULO

La cuchilla o cortante es una pieza fundamental en cualquier troquel de fabricación de tapas, fondos o envases embutidos. Se aloja en la parte fija del troquel, montada sobre la mesa de la prensa. A esta parte fija se le suele designar con el nombre de matriz. Va sujeta a la “placa base de la matriz” y su función es cortar, con la ayuda del “punzón”, el disco de metal. También por su parte interna hace de tope, en la carrera ascendente del “anillo planchador” del acero.

Suele emplearse dos tipos de cuchillas o cortantes:

A.- Cortantes de acero. Empleados para troqueles de fondos, o envases embutidos de forma redonda de baja utilización, o en troqueles de fondos o envases embutidos de configuración rectangular, oval o cualquier otra no redonda.

B.- Cortantes con inserto de carburo: Utilizados sobre útiles de altas producciones para fondos y envases embutidos redondos. Su vida es mucho más larga que los primeros, tienen un mantenimiento reducido aunque su costo es superior.

Es aconsejable el uso de cuchillas de corte con insertos de carburo de tungsteno siempre que se pueda. Sin embargo cortantes hechas partiendo de una buena calidad de acero, pueden dar un buen resultado.

Entraremos en algunas consideraciones sobre la construcción, uso y mantenimiento de ambos tipos.

CONSIDERACIONES BÁSICAS

Hay una serie de precauciones, que se deben tomar en la construcción y mantenimiento de los cortantes. Así se ha de tener especial atención en cuanto a precisión de medidas, y acabado superficial en las siguientes partes:

a.- Filo de corte. Es fundamental para conseguir un corte sin rebabas y preciso.

b.- Diámetro exterior de alojamiento en la “placa base de la matriz”. Comprobar la concentricidad entre el filo de corte y este diámetro, así como la perpendicularidad a su base. Ello posibilita una buena alineación y ajuste del troquel. Esto exige además un excelente acabado de las superficies afectadas

c.- Base del cortante: Debe estar perfectamente plana, paralela al filo de corte y a escuadra con el diámetro exterior. Asegura el buen montaje de la cuchilla.

Dependiendo del tipo de cuchillas empleado, hay que reparar el filo de corte de las mismas de vez en cuando. Esto se consigue por medio de un rectificado sobre rectificadora plana. Es aconsejable la utilización de un determinado sistema de rectificado, que permita obtener cuatro zonas bajas en este filo, y cuatro puntos altos. Estos cuatro puntos altos son muy importantes. Es imprescindible que estos cuatro puntos sean totalmente paralelos a la base de la cuchilla con una tolerancia de + 0.05 mm. Las cuatro zonas bajas del filo del cortante no requieren tanta precisión en su ejecución, y su altura puede variar en + 0.25 mm de un punto a otro. Un ejemplo de estos cuatro puntos de corte puede verse más abajo, en la figura nº1.

El objeto de realizar estos puntos altos, es que el corte del material – hojalata u otros – se realice por una acción de tijera, en vez de producirse un cizallado simultáneo de toda la línea de corte. Con ello se consigue:

– Reducir la fuerza necesaria para cortar el material

– Realizar el corte de forma progresiva

– Reducir el nivel sonoro del impacto

– Mejorar el comportamiento del utillaje y la vida del utillaje

CORTANTES DE ACERO

Se construyen en acero indeformable para herramientas de alto contenido en cromo. En este tipo de cortantes debe comprobarse la dureza final de la pieza. La misma siempre ha de ser mayor que la del punzón, con el cual forma pareja de trabajo. Lo normal es que la misma sea del orden de 62 – 64 HRc. La medida de esta dureza debe ser marcada, la primera vez que se verifique, en el costado de cada cortante. Se debe comprobar con un micrómetro adecuado la medida del diámetro de corte y el exterior. También se debe controlar sobre un torno, si ambos diámetros están bien concéntricos.

Cuando se hace necesario rectificar el cortante – la superficie superior del mismo –, es indispensable asegurarse de que se ha quitado toda el área gastada. En esta operación la pieza pierde altura, y puede precisarse suplementar la misma. Los suplementos empleados tienen que estar libres de rebabas, ser de espesor uniforme, y tener los agujeros fresados. El número de suplementos debe ser reducido al mínimo. Después de cada rectificado, hay que eliminar cuidadosamente todas las rebabas con una piedra de mano de grano fino, adecuadamente lubricada.

En el caso de tratarse de un troquel doble, ambos cortantes tienen que ser rectificados a la misma altura. El afilado no excederá de 0.4 mm. Este rectificado debe hacerse rehaciendo los cuatro puntos de corte comentados más arriba, por tanto se ha de emplear, sobre la rectificadora plana, un útil especial previamente preparado para esta operación o un plato magnético auxiliar adecuado Hay que tener naturalmente cuidado, de no quemar la parte superior del cortante con la rueda esmeril.

La piedra de asentar debe utilizarse solamente para quitar las rebabas del esmerilado de las superficies de la pared interior y superior de corte, con muy suaves pasadas. No puede ser usada para corregir las condiciones de cortante desbocado y de superficies rayadas. Estos problemas deben ser corregidos rectificando esta pared de la cuchilla, realizando el mismo con una inclinación de ½º, para que dicha pared presente esta inclinación, con salida hacia abajo.

Las superficies inferiores – de asiento – de los cortantes deben revisarse para ver si tienen rebabas, piquetes o deformaciones y, si fuese necesario, pulirse para obtener una superficie total de contacto.

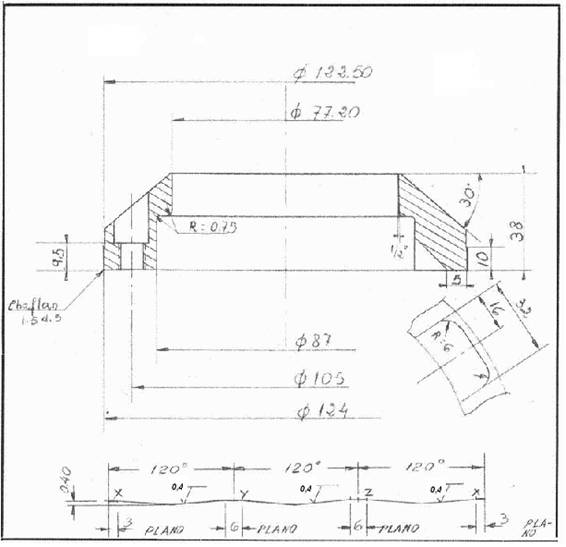

Figura nº 1: Cuchilla de corte para fondos dia. 62, en acero

En la figura nº 1 se presenta la sección de un cortante de acero, dimensionado para fondos diámetro 62 mm – 208.5 americano – . En él se aprecia, en el detalle inferior, el desarrollo del filo de corte con los cuatro puntos altos que hemos descrito más arriba. Los comentarios hechos anteriormente en cuanto a las partes de mucha precisión y excelente acabado se identifican en este caso con los diámetros 77.20 y 124 y la base de la pieza. Las tolerancias a aplicar sobre estas medidas se indican en la figura nº 2.

CORTANTES DE CARBURO

Es el caso mas frecuente. Su manejo a de ser cuidadoso, pues cualquier golpe, caída, etc. puede suponer la rotura del inserto de carburo.

Su diseño consta de dos piezas: una base o soporte, de acero de herramientas, y un anillo de carburo, el cual es embutido en caliente en el asiento del soporte o base antes de completar el maquinado.

Rara vez se comprueba la dureza de un cortante de carburo, ya que es una característica esencial de este material y por regla general correcta. La deformación por ovalización del filo de corte del cortante – inserto de carburo – puede comprobarse ya sea con micrómetro o con un palpador sobre el torno.

Si la pared interior – de corte – del inserto de carburo se encuentra deformada en su redondez, rayada o desbocada, debe ser rectificada con un ángulo de ¼ de grado de inclinación. Sin embargo, el rayado y la ovalización no deberían ocurrir en vista de la gran dureza del carburo. La parte total rectificada, eliminada por desgastes sucesivos, nunca debe exceder de 0,05 mm sobre el diámetro nominal del cortante.

El juego o luz entre el punzón y la cuchilla en su diámetro de corte debe ser controlada después del rectificado, para asegurarse que es la adecuada. Este juego u holgura de corte, entre el punzón y la cuchilla, se mantendrá en el 10% del espesor del metal para acero y 15% para aluminio

Después de un cierto tiempo de actividad, generalmente muy largo, es necesario el afiliado del filo de corte en el cortante. Para obtener una terminación adecuada en la superficie de corte del inserto durante el afilado, debe utilizarse una piedra de diamante de características adecuadas para carburo. En la mayoría de los casos el afilado no requiere eliminar más de 0.10 mm en altura. Para una rectificación mayor, posiblemente demandada por una rotura del filo de corte, puede ser preferible utilizar primero una rueda de carburo verde para desbastar y luego una de diamante para la terminación.

Si con sucesivos rectificados se ha perdido la distancia del filo de corte al labio del “centro de matriz”, se puede rehacer con el uso de calzas en la cuchilla .Como en el caso de cuchillar de acero, si se emplean estos suplementos de altura, los mismos deben estar libres de rebabas, ser uniformes de espesor y tener sus agujeros fresados. El número de suplementos se ha de reducir al mínimo.

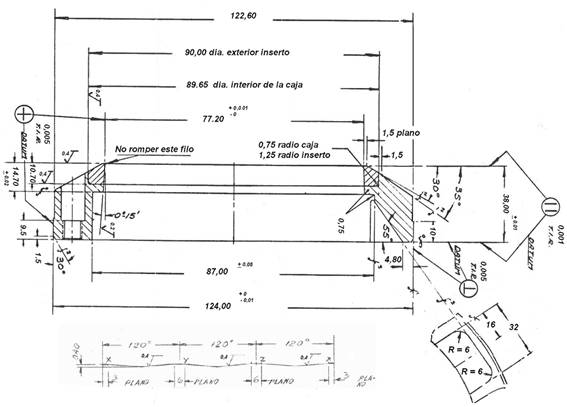

En la figura nº 2 se indica una cuchilla de corte de este tipo. Se trata de la misma cuchilla que aparece en la figura nº 1, es decir para un fondo de diámetro 62, pero con la aportación de un inserto de carburo. Las dimensiones generales son en ambos casos iguales, pero hay pequeñas diferencias entre ambas, aparte del inserto propiamente dicho, como son:

– El ángulo de salida del diámetro de corte es menor en este caso, 1/4º para carburo – 0º 15’- y ½º para acero.

– Hay anotaciones más completas de tolerancias, signos de acabado superficial, paralelismo, concentricidad,…

El material de que está hecho el cortantes es:

– Cuerpo o soporte de la cuchilla: Acero de herramientas tratado a una dureza entre 50-55 HRc.

– Inserto: Carburo de tungsteno grado C 11

Figura nº 2: Cuchilla de corte para fondos dia. 62, con inserto de carburo

La caja para alojar el inserto debe mecanizarse a un diámetro inferior al exterior del inserto. La diferencia entre ambos puede ser de 0.35 mm. Se debe calentar el soporte y a continuación introducir a presión el inserto. Finalmente se rectificará el conjunto. Ver detalles de medias en la figura nº 2. Para asegurar con firmeza el inserto dentro de la caja del soporte, se puede dar una pequeña inclinación a la pared de dicha caja de 0º 20’, de manera que la boca de la caja sea menor que su base, así el inserto una vez alojado, recibirá continuamente una acción hacia abajo.

Los valores de tolerancia, signo de acabado superficial, y de perpendicularidad y concentricidad, que se indican para esta pieza, son también validos para la cuchilla de acero reflejada en el dibujo nº 1

Lo mismo que para las cuchillas de acero, las superficies inferiores – de asiento – de los cortantes con inserto de carburo, deben revisarse para ver si tienen rebabas, piquetes o deformaciones y, si fuese necesario, han de pulirse para obtener una superficie total de contacto.

0 comentarios