INTRODUCCIÓN CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

Ya hemos tratado en otros trabajos, diferentes aspectos de un sistema de control de calidad, bien desde el punto de vista de realización de ciertas pruebas, como desde la definición de defectos, plan de muestreo, niveles de calidad, etc. También se ha desarrollado para materiales concretos -fondos – la misma materia que aquí se comentará. Así podríamos remitirnos a los siguientes trabajos:

– “Recepción de envases en una planta llenadora”

– “Control dimensional de fondos”

– “Propiedades mecánicas de los envases”

Ahora nos centraremos en la forma de controlar los parámetros mas importantes de los envases tipo “tres piezas”, una vez terminados los mismos. No entraremos en el control de sus fondos, que ya ha sido estudiado en “Control dimensional de fondos”, ni en la verificación de cierres que está desarrollado en los trabajos:

– “Especificaciones de los cierres del envase de bebidas”

En la actualidad existen medios de control muy sofisticados, que permiten medir las cotas principales de un envase de manera prácticamente automática. Por el elevado costo de estos equipos, los mismos solo se justifican cuando el volumen de actividad es grande. Esto provoca que para pequeñas empresas no tenga mucho sentido su adquisición. Los procedimientos que aquí se explicitan, utilizan instrumentos simples y económicos y están pensados para este último tipo de sociedades.

Las pruebas e instrumentos que se detallan, están ideados para hacer por ejemplo el control de recepción de envases en una conservera, aunque lo que aquí se describe, es incluso valido para montar directamente un control en el taller de fabricación de una metalgráfica.

PARÁMETROS A CONTROLAR EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

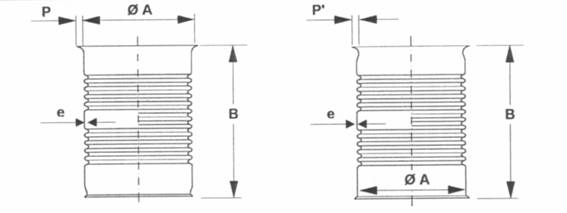

Desglosaremos cuales son las medidas básicas de un envase que deben ser controladas. Para ello nos apoyaremos en la figura nº 1

Figura nº 1

En el cuadro siguiente se resumen: a) las cotas a tomar – marcadas con la misma letra que en la figura 1-, b) el concepto que reflejan y c) la tolerancia normal aplicada en estas medidas.

|

COTAS

|

CONCEPTO |

TOLERANCIAS |

|

e – A B P – – – – |

Espesor hojalata

Dureza hojalata Diámetro interior Altura real del envase Ancho pestaña Resistencia axial mínima Resistencia radial mínima Capacidad Estanqueidad |

Según normas “ “ + 0.05 + 0.40 + 0.20 – – Según normas Ver prueba |

Para el espesor, temple de la hojalata y capacidad del envase, nos remitimos a las normas internacionales en vigor. Las resistencias axial y radial dependen del tamaño del envase, así como la presión de prueba de estanqueidad, por tanto no se pueden simplificar en un cuadro único. Serán comentadas en la descripción específica de cada prueba.

Existen otros parámetros que se pueden medir, pero que no incluimos en este trabajo porque o son más complicados o se pueden seguir en artículos ya publicados en la Web, como por ejemplo:

– a.- Estañado de la hojalata. Ver: “Determinación del recubrimiento de estaño en la hojalata” en la sección “Información Técnica”.

– b.- Carga de barniz interior y exterior. Ver: “Determinación del peso de película seca de barniz”.

– c.- Cierre del fondo y tapa. Nos remitimos a los trabajos indicados en la introducción.

– d.- Cordones – nº, paso entre ellos, perfil -. Al final, lo importante, es el valor de la resistencia radial del envase que los cordones generan. Por tanto, no entraremos en el análisis de los cordones, pero sí de la resistencia radial.

Consideremos pues que ya disponemos de un cuadro completo con los valores de los parámetros a controlar. Puede confeccionarse como el indicado mas arriba, añadiendo en la columna de tolerancias las cuantías de cada cota. Con él delante podemos empezar el control

ESPESOR EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

- Finalidad: Asegurar que el cuerpo del envase tiene la resistencia mecánica adecuada.

- Instrumento de medida: Micrómetro de puntas delgadas o semi-esféricas, preferentemente digital.

- Método: Lectura directa

DUREZA EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

- Finalidad: Asegurar que el cuerpo del envase tiene la resistencia mecánica adecuada

- Equipo de medida: Durómetro equipado con escalas Rockwell HR 15T y HR 30T.

- Método: Ver manual del equipo en cada caso.

Si la hojalata es del tipo doble reducida, no es fiable la utilización del durómetro. Hay que recurrir a otros medios más complejos.

DIÁMETRO INTERIOR “A”

Finalidad: Asegurar

– a .- La capacidad del envase

– b.- El ajuste correcto de la tapa

Instrumento de medida: Calibre en forma de pinza con reloj comparador y aro patrón según figura nº 2. Puede fabricarse o adquirirse en el mercado. El aro patrón debe tener un diámetro interior coincidente con el del envase.

El calibre consta de dos piezas – o segmentos- semicirculares, cuyo diámetro exterior es el mismo que el interior del envase. Un segmento va montado en posición fija sobre el soporte, y el otro se desplaza ligeramente hacia el centro cuando se pulsa la palanca. Así se reduce el diámetro del calibre, facilitando su introducción en el cuerpo del bote. El reloj comparador detecta el desplazamiento del segmento móvil.

Figura nº 2

Diámetro A = Diámetro interior del envase + 0.01 mm.

Método:

- Puesta a cero: Cerrar los segmentos del calibre (con la palanca inferior) e introducirlos en el aro patrón hasta el fondo. Abrir los segmentos suavemente, soltando la palanca. Poner la carátula del reloj comparador a cero. Extraer el calibre retrayendo los segmentos.

- Medida del diámetro interior del cuerpo: Cerrar los segmentos e introducirlos en el interior de cuerpo a medir, hasta que penetren a fondo. El envase debe estar en posición vertical. Soltar suavemente la palanca para que se expandan. La soldadura debe situarse en el rebaje efectuado en el segmento fijo para este fin, así no distorsionará la medida.

En la carátula aparecerá la diferencia entre el diámetro interior del cuerpo y el del aro patrón. Su valor nos indicará si la medida está o no dentro de tolerancias.

ALTURA DEL ENVASE “B”

Finalidad: Cerciorarse de

– a .- La capacidad del envase

– b.- Buen funcionamiento de la línea de llenado y cerradora.

Instrumento de medida:

– Reloj comparador con base

– Regleta rectificada

– Cala patrón, de altura exactamente igual a la del envase a comprobar

Ver figura nº 3.

Figura nº 3

Método:

– Poner acero la carátula del reloj comparador con la ayuda de la cala patrón usada en lugar del envase.

– Cambiar la cala patrón por el envase a medir.

– Comprobar la diferencia de lectura. Su valor indica si la altura del envase esta dentro o fuera de tolerancias.

Método alternativo: Medición directa usando pie de rey.

ANCHO DE PESTAÑA “P”

Finalidad: Disponer de la pestaña adecuada para la realización del cierre.

Instrumento de medida: Calibre de medición de ancho de pestaña según figura nº 4. Puede conseguirse en el mercado o fabricarse en el taller. Consta de un reloj comparador, montado sobre una regleta equipada con topes (fijo y móvil).

Figura nº 4

Método:

– Poner a cero el comparador estando los topes fijo y móvil en contacto.

– Abrir el tope móvil usando el empujador, colocar el calibre sobre la boca del envase como se indica en la figura nº 4.

– Tomar la lectura directa del ancho de pestaña “P”, aproximando el tope móvil hasta que contacte con el borde la misma.

– Tomar la lectura en tres puntos a 120º y calcular la media aritmética de las tres.

Método alternativo: Medida directa usando pie de rey

RESISTENCIA AXIAL EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

Finalidad: Verificar que el envase soportará bien las cargas verticales de apilamiento en almacenes.

Equipo de medida: En el mercado existen variadas ofertas de quipos de medida de la resistencia axial. Como ejemplo ver el indicado en la parte derecha de la figura nº 5. Básicamente consta de un sistema para transmitir un esfuerzo axial – prensa de husillo – y un dinamómetro que va midiendo esta fuerza. Es posible construir este equipo, de forma simple, utilizando componentes sueltos del comercio: Dinamómetro de máxima, husillo dotado de manivela, estructura de tubo inoxidable, dos platos – inferior y superior -, el superior debe de estar unido al husillo por un sistema articulado para asegurar un apoyo uniforme, base del conjunto…

Figura nº 5

Método: Introducir el envases entre los platos del equipo y someterlo lentamente al esfuerzo axial. Parar inmediatamente que se produzca el hundimiento de algún cordón. El valor alcanzado de la fuerza será su resistencia axial. En los equipos automáticos, cuando se produce una ligera deformación vertical del envase, se detiene instantáneamente la prueba.

Valores adecuados de resistencia axial

A titulo orientativo sus valores pueden ser:

- Para envase de diámetro igual o menor de 73 mm: 250 Kgrs.

- Para envases de diámetro 99 mm: 450 “

- Para envases de diámetro 153 mm: 650 “

RESISTENCIA RADIAL EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

Finalidad: Comprobar que el bote se comportará adecuadamente al ser sometido a diferencias de presión – externa e interna – importante. Esto es frecuente durante su proceso industrial. Cuando estas presiones sobrepasan su resistencia radial el envase se colapsa.

Equipo de medida: El mercado ofrece equipos adecuados para controlar la resistencia radial. Muchas veces es posible adquirir un equipo que presenta dos estaciones diferenciadas para medir ambas resistencias (axial y radial), como se aprecia en la figura nº 5. La cámara situada a la izquierda es el compartimento cerrado herméticamente donde se somete el envase a la prueba. Es fácil hacer un equipo “casero”, con una olla grande de cocinar a presión – que sea capaz de contener varios envases –, un manómetro de máxima acoplado a su tapa y una entrada a la olla de aire comprimido dotado de llave de paso rápida.

Método: El principio de funcionamiento para la medición de la resistencia radial consiste en introducir el envase, cerrado por ambos extremos, en una cámara hermética y someterlo de forma progresiva a presión exterior hasta que se produzca una deformación – chupado – permanente. Se detecta fácilmente porque la presión externa en ese momento sufre un ligero descenso al aumentar el espacio exterior, la misma va acompañada de un sonoro “crac” originado por el colapsado de las paredes del envase. En los equipos automáticos del mercado, se detiene automáticamente el proceso. En el “casero”, hay que estar pendiente del ruido y cortar el aire de inmediato.

La resistencia radial se mide en Kgrs/cm2. Un valor aceptado como bueno de la misma es como mínimo 1.7 Kgrs/cm2 para envases de diámetro 99 mm. o menores. Este valor desciende para latas de mayor diámetro reduciéndose hasta por debajo 1 Kgrs/cm2 para latones de 5 Kgrs. (diámetro 153)

CAPACIDAD EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

Finalidad: Asegurarse que envase puede recibir el contenido previsto.

Equipo de medida y método: Según norma UNE EN 20090-1 para España

ESTANQUEIDAD EN EL CONTROL DIMENSIONAL DE ENVASES TIPO TRES PIEZAS

Finalidad: Confirmar la hermeticidad del envase.

Equipo de medida: Probadora de fugas. Básicamente consiste en un depósito de agua, en el cual se sumerge el envase y dentro de él se le somete a presión interior por medio de aire comprimido.

Hay una gran variedad de probadoras de agua en el mercado, adaptadas a diferentes formatos de envases, numero de ellos, etc. La figura nº 6 muestra una de un solo cabezal, es decir para probar la estanqueidad de un solo envase por ciclo.

Figura nº 6

No es difícil preparar una en el taller a base de:

– Tanque de acero inoxidable

– Conjunto basculante con varios soportes de envases

– Cabezales desplazables, montados sobre el conjunto basculante, que cierran herméticamente la boca de los envases con juntas de goma, dotados de boquillas de inyección de aire.

– Circuito neumático de suministro de aire, con válvula mandada por leva. Actúa al introducir el conjunto basculante en el agua.

Método:

Posicionados los envases sobre los soportes, se aproximan los cabezales que taponan la boca de los mismos. El conjunto bascula, sumergiéndose en el baño de agua. La válvula permite el paso de aire comprimido. Si el envase presenta fugas, se apreciaran burbujas de aire en el agua.

Los envases deben ser totalmente estancos sometidos a una presión de prueba de 1.5 Kgrs/cm2. Para los formatos de diámetro 153 y mayores, tanto redondos como de otra forma, este valor será el máximo aplicable sin que se produzca deformación permanente en la cubeta de la tapa/fondo. Esta presión suele ser inferior a 1 Kgrs/cm2.

0 Comments