INTRODUÇÃO INSPECÇÃO DIMENSIONAL DE CONTENTORES DE TRÊS PEÇAS

Já discutimos em outros trabalhos, diferentes aspectos de um sistema de controle de qualidade, seja do ponto de vista da realização de determinados testes, tais como a definição de defeitos, plano de amostragem, níveis de qualidade, etc. Também foi desenvolvido para materiais específicos – fundos – o mesmo material que será discutido aqui. Assim, poderíamos nos referir aos seguintes trabalhos:

–“Recepção de recipientes numa fábrica de enchimento“.

–Controlo dimensional dos fundos“.

–“Propriedades mecânicas das embalagens“.

Agora vamos nos concentrar em como controlar os parâmetros mais importantes dos recipientes do tipo “três peças”, uma vez terminados. Não vamos entrar no controle de seus fundos, que já foi estudado em “Controle dimensional de fundos”, nem na verificação de fechamentos que é desenvolvida nos trabalhos:

–“Especificações de fecho de recipientes de bebidas“.

Actualmente existem meios de controlo muito sofisticados, que permitem medir as dimensões principais de um contentor de forma praticamente automática. Devido ao alto custo deste equipamento, ele só se justifica quando o volume de atividade é grande. Isto significa que não faz muito sentido para as pequenas empresas adquiri-las. Os procedimentos aqui explicados utilizam instrumentos simples e económicos e são concebidos para este último tipo de empresas.

Os testes e instrumentos aqui descritos foram concebidos para controlar, por exemplo, a recepção de contentores numa fábrica de conservas, embora o que aqui é descrito também seja válido para a instalação directa de um controlo na oficina de fabrico de uma empresa metalgráfica.

PARÂMETROS A SEREM VERIFICADOS NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

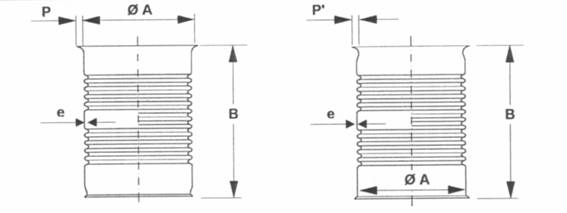

Vamos decompor quais são as medidas básicas de um recipiente que deve ser controlado. Para isso, vamos contar com a figura nº 1.

Figura 1

A seguinte tabela resume: a) as dimensões a serem tomadas – marcadas com a mesma letra que na figura 1 -, (b) o conceito que reflectem; e c) Tolerância normal aplicadas nestas medidas.

|

COTAS

|

CONCEITO |

TOLERÂNCIAS |

|

e – A B P – – – – |

Espessura da folha-de-flandres

Dureza da folha-de-flandres Diâmetro interno Altura real do recipiente Largura do flange Resistência axial mínima Resistência radial mínima Capacidade Estanqueidade |

De acordo com as normas ““ “ + 0.05 + 0.40 + 0.20 – – De acordo com as normas Ver prova |

Para espessura, endurecimento da folha-de-flandres e capacidade do contentor, remetemos para as normas internacionais em vigor. As resistências axiais e radiais dependem do tamanho do recipiente, bem como da pressão de teste de vazamento, por isso não podem ser simplificadas em uma única tabela. Eles serão comentados na descrição específica de cada teste.

Existem outros parâmetros que podem ser medidos, mas não os incluímos neste trabalho porque ou são mais complicados ou podem ser seguidos em artigos já publicados na Web, por exemplo:

– a.- Folha-de-flandres de folha-de-flandres. Ver: “Determinação da estanhagem em folha-de-flandres” na secção “Informação Técnica”.

– b.- Carga de verniz interior e exterior. Ver:“Determinação do peso do filme seco de verniz“.

– c.- Fechando o fundo e a tampa. Referimo-nos aos trabalhos indicados na introdução.

– d.- Cordas – nº, inclinação entre elas, perfil -. No final, o importante é o valor da resistência radial do recipiente que os cordões geram. Portanto, não vamos entrar na análise das cordas, mas vamos analisar a resistência radial.

Vamos considerar que já temos uma tabela completa com os valores dos parâmetros a controlar. Pode ser composta como acima, adicionando na coluna de tolerâncias as quantidades de cada dimensão. Com ele à nossa frente, podemos iniciar o controlo.

ESPESSURA NO CONTROLE DIMENSIONAL DE RECIPIENTES DO TIPO TRÊS PEÇAS

- Objectivo: Assegurar que o corpo do recipiente tem a resistência mecânica adequada.

- Instrumento de medição: Micrômetro com pontas finas ou semi-esféricas, de preferência digitais.

- Método: Leitura directa

DUREZA NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

- Objectivo: Assegurar que o corpo do recipiente tem a resistência mecânica adequada.

- Equipamento de medição: Testador de dureza equipado com balanças Rockwell HR 15T e HR 30T.

- Método: Ver manual do equipamento em cada caso.

Se a folha-de-flandres é do tipo duplamente reduzida, a utilização do durómetro não é fiável. Outros meios, mais complexos, devem ser utilizados.

DIÂMETRO DE FURO “A

Objetivo: Garantir

– a .- A capacidade do recipiente

– b.- O correto ajuste da tampa

Instrumento de medição: Calibrador com calibrador e anel calibrador de acordo com

figura nº 2

. Pode ser fabricado ou comprado no mercado. O anel padrão deve ter um diâmetro interno que corresponda ao do recipiente.

O calibre consiste em duas peças semicirculares – ou segmentos – cujo diâmetro externo é o mesmo que o diâmetro interno do recipiente. Um segmento é montado em uma posição fixa no suporte, o outro se move ligeiramente em direção ao centro quando a alavanca é pressionada. Isto reduz o diâmetro do furo, facilitando a inserção no corpo da lata. O mostrador detecta o deslocamento do segmento em movimento.

Figura 2

Diâmetro A = Diâmetro interno do recipiente + 0,01 mm.

Método:

- Zeragem: Feche os segmentos do compasso (com a alavanca inferior) e insira-os no anel principal até onde eles vão. Abra gentilmente os segmentos, soltando a alavanca. Coloque a face do mostrador em zero. Retire o paquímetro retraindo os segmentos.

- Medição do diâmetro interno do corpo: Feche os segmentos e insira-os no corpo a ser medido até que penetrem até o fundo. O recipiente deve estar na posição vertical. Solte suavemente a alavanca para que eles se expandam. A solda deve ser colocada no recesso feito no segmento fixo para este fim, de modo a não distorcer a medida.

A diferença entre o diâmetro interno do corpo e o do anel padrão aparecerá no mostrador. O seu valor indicará se a medição está ou não dentro das tolerâncias.

ALTURA DO RECIPIENTE “B

Objetivo: Garantir

– a .- A capacidade do recipiente

– b.- Bom funcionamento da linha de enchimento e fechamento.

Instrumento de medição:

– Mostrador com base

– Faixa terminal rectificada

– Calço padrão, exactamente da mesma altura que o recipiente a ser verificado

Ver figura nº 3.

Figura 3

Método:

– Ajuste o mostrador indicador do mostrador em aço com a ajuda do calço padrão usado no lugar do recipiente.

– Substitua o calço padrão pelo recipiente a ser medido.

– Verifique a diferença na leitura. O seu valor indica se a altura do recipiente está dentro ou fora das tolerâncias.

Método alternativo: Medição directa com calibre de calibre.

P” LARGURA DO FLANGE

Objetivo: Ter a aba apropriada para a execução do fechamento.

Instrumento de medição: Medidor de largura de flange de acordo com a figura nº 4. Pode ser obtido no mercado ou fabricado na oficina. Consiste num mostrador, montado sobre uma régua de terminais equipada com batentes (fixos e móveis).

Figura 4

Método:

– Zerar o mostrador com os batentes fixos e móveis em contacto.

– Abra o batente móvel usando o empurrador, coloque o medidor na boca do recipiente como mostra a figura nº 4.

– Faça uma leitura direta da largura do flange “P”, aproximando o batente móvel da borda do flange.

– Faça a leitura em três pontos a 120º e calcule a média aritmética dos três.

Método alternativo: Medição directa com calibre de calibre

RESISTÊNCIA AXIAL NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

Objetivo: Verificar se o contêiner irá suportar o empilhamento vertical das cargas nos armazéns.

Equipamento de medição: Há uma ampla gama de equipamentos de medição de resistência axial disponíveis no mercado. Como exemplo, veja o que aparece no lado direito da figura nº 5. Consiste basicamente num sistema de transmissão de uma força axial – uma prensa arborizada – e um dinamómetro que mede essa força. É possível construir este equipamento, de forma simples, utilizando componentes soltos do comércio: Dinamômetro máximo, fuso equipado com manivela, estrutura tubular de aço inoxidável, duas placas – inferior e superior -, a superior deve ser unida ao fuso por um sistema articulado para garantir um suporte uniforme, base do conjunto…

Figura 5

Método: Inserir o recipiente entre as placas do equipamento e submetê-lo lentamente à tensão axial. Pare imediatamente se ocorrer algum colapso do cabo. O valor alcançado da força será a sua resistência axial. No equipamento automático, quando ocorre uma ligeira deformação vertical do recipiente, o teste é interrompido instantaneamente.

Valores adequados de resistência axial

Como diretriz, seus valores podem ser:

- Para recipientes com um diâmetro de 73 mm ou menos: 250 Kgrs.

- Para recipientes com um diâmetro de 99 mm: 450 “.

- Para contentores com um diâmetro de 153 mm: 650 “.

RESISTÊNCIA RADIAL NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

Objetivo: Verificar se a lata se comportará adequadamente quando sujeita a importantes diferenças de pressão externa e interna. Este é frequentemente o caso durante o processamento industrial. Quando estas pressões excedem a sua resistência radial, o recipiente desmorona.

Equipamento de medição: O mercado oferece equipamento adequado para monitorar a resistência radial. Muitas vezes é possível adquirir equipamentos com duas estações diferentes para medir ambas as resistências (axial e radial), como mostra a figura 5. A câmara à esquerda é o compartimento hermeticamente fechado onde o recipiente é testado. É fácil fazer um equipamento “caseiro”, com uma panela de pressão grande – capaz de segurar vários recipientes -, um manómetro de pressão máxima preso à sua tampa e uma entrada de ar comprimido para a panela com uma torneira rápida.

Método: O princípio de funcionamento para a medição da resistência radial consiste em colocar o recipiente, fechado em ambas as extremidades, numa câmara hermética e submetê-lo progressivamente a pressão externa até que ocorra uma deformação permanente – a sucção -. É facilmente detectada porque a pressão externa nesse momento sofre uma ligeira diminuição à medida que o espaço externo aumenta, o que é acompanhado por uma “fenda” forte causada pelo colapso das paredes do recipiente. No equipamento automático no mercado, o processo pára automaticamente. Na “casa”, você tem que estar atento ao barulho e cortar o ar imediatamente.

A resistência radial é medida em Kgrs/cm2. Um valor aceite como bom é de pelo menos 1,7 Kgrs/cm2 para recipientes com um diâmetro de 99 mm. ou menor. Este valor diminui para latas de maior diâmetro, reduzindo para menos de 1 Kgrs/cm2 para latas de 5 Kgrs. (diâmetro 153)

CAPACIDADE NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

Objectivo: Assegurar que o contentor possa receber o conteúdo pretendido.

Equipamento e método de medição: De acordo com a norma UNE EN 20090-1 para Espanha.

TIGHTNESS NO CONTROLE DIMENSIONAL DE RECIPIENTES DE TRÊS PEÇAS

Objetivo: Confirmar o aperto do recipiente.

Equipamento de medição: Testador de vazamentos. Basicamente consiste em um tanque de água, no qual o recipiente está imerso e no seu interior é submetido a pressão interna por meio de ar comprimido.

Existe uma grande variedade de testadores de água no mercado, adaptados a diferentes formatos de recipientes, número de recipientes, etc. O

figura nº 6

mostra uma única cabeça, ou seja, para testar a estanqueidade de apenas um recipiente por ciclo.

Figura 6

Não é difícil preparar um na oficina com base em:

– Tanque de aço inox

– Conjunto basculante com vários porta-contentores

– Cabeças móveis, montadas sobre o conjunto basculante, que selam hermeticamente a boca dos recipientes com vedações de borracha, equipadas com bicos de injecção de ar.

– Circuito pneumático de alimentação de ar, com válvula comandada por came. Actua quando o conjunto basculante é introduzido na água.

Método:

Uma vez posicionados os recipientes sobre os suportes, as cabeças que cobrem as suas bocas são aproximadas. A montagem inclina-se, mergulhando no banho de água. A válvula permite a passagem de ar comprimido. Se o recipiente vazar, bolhas de ar ficarão visíveis na água.

Os recipientes devem ser completamente estanques e submetidos a uma pressão de ensaio de 1,5 Kgrs/cm2. Para formatos de 153 diâmetros e maiores, tanto redondos como outros formatos, este valor será o máximo aplicável sem deformação permanente da tampa/fundo do bebedouro. Esta pressão é normalmente inferior a 1 Kgrs/cm2.

0 Comments