Con relación a estos – o a otro cualquier producto – puede tomar varias posturas:

a) Confianza plena -sin más averiguaciones- en la calidad de los envases suministrados, considerándola adecuada para el fin a que se destinan. Por tanto no establece ningún tipo de control y solo cuando surge un problema imputable a los mismos, bien durante el proceso de llenado o más tarde, presenta al proveedor la oportuna reclamación. Esto puede plantearse en varias circunstancias:

- Cuando no se quiere incurrir en ningún tipo de costos.

- Cuando el suministrador merece plena garantía.

- Cuando por el tipo de producto a envasar, el riesgo es mínimo.

b) Montar un control de recepción. Para ello hay que establecer unas normas, pactadas ó no con el proveedor, que determinen adecuadamente el procedimiento a seguir y la valoración de los defectos previsibles. Volveremos mas adelante sobre ello.

c) Establecer un sistema de calidad concertada, negociada y perfectamente definida con el suministrador. Por el mismo, se determina el nivel de calidad que el fabricante del envase se compromete a servir con absoluta seguridad. En este caso no se requiere un seguimiento continuo de la misma, sino esporádicas auditorias para confirmar que se cumple adecuadamente lo convenido.

d) Definir su propio sistema en función de sus necesidades. Aquí caben múltiples soluciones, como muestreos puntuales, control de mermas, normas ISO, etc…

El criterio a) cada vez se emplea menos, quedando reducido su uso a pequeñas compañías. Hoy día cualquier empresa que le preocupe la calidad de sus productos optará por las opciones b), c) o d).

A titulo de ejemplo desarrollamos con más detalle la posibilidad b), es decir el establecimiento de unas “Normas de recepción de envases de hojalata” por parte de un envasador. Para ello describimos lo que podría ser el borrador de dichas normas.

Antes de desarrollar este borrador conviene puntualizar lo siguiente:

– Los datos en él fijados se deben tomar como orientativos. Por tanto los valores de NCA, tamaño del lote, plan de muestreo, etc. son solo puramente indicativos. Los mismos habrá que ajustarlos a las necesidades concretas de cada caso.

– Otro tanto cabe decir de los listados de clasificación de defectos. También pueden ser ampliados o reducidos en función de las circunstancias concreta de cada proceso.

BORRADOR de NORMAS DE RECEPCIÓN DE ENVASES DE HOJALATA

I.- OBJETIVO Y CAMPO DE APLICACIÓN

Las presentes Normas tienen por objeto definir las condiciones técnicas que deben reunir los envases de hojalata suministrados por _________________ a la Sociedad ____________________________.

Las características que se indican en estas Normas son definitivas, admitiendo las tolerancias que se especifican en cada caso.

II.- MATERIALES BÁSICOS:

II.1.- HOJALATA: Producto plano de acero, de bajo contenido en carbono, recubierto de estaño por ambas caras, aplicado por electrodeposición.

II.2.- BARNICES: Revestimiento orgánico alimentario de tipo organosol, vinílico, epoxifenólico ó equivalente.

II.3.- COMPUESTO SELLANTE: Solución alimentarla de goma y resina especiales a base de agua utilizada para producir, una vez seca, un cierre hermético. Debe resistir el proceso de esterilización de los envases.

III.- CLASIFICACIÓN Y DESCRIPCIÓN DE DEFECTOS

III.1.- DEFINICIÓN DE DEFECTOS

III.1.1.- Defectos de Clase A (Críticos): Nivel de calidad aceptable NCA=0,40% (según tablas “Military Standard” – Norma Militar)

Defectos que inutilizan al envase para uso normal, ó que afectan a la calidad del producto o del embalaje. Incluyen todos aquellos que afectan a la hermeticidad o que impiden que el envase pueda ser envasado.

III.1.2.- Defectos de Clase B (Mayores): NCA= 4,0%

Defectos que suponen cierto riesgo en los envases que los presentan, pero que en condiciones normales no impiden su uso como tales.

III.1.3.- Defectos de Clase C (Menores): NCA= 6,5%

Defectos que afectan a la presentación del envase, sin perjudicar el proceso productivo de la línea ni a la calidad del producto.

NOTA: No se toman en consideración los defectos claramente resultantes de manipulaciones o condiciones criticables de transporte (antes de la descarga, después de la recepción en fábrica, etc.)

III.2.- DESCRIPCIÓN DE DEFECTOS VISUALES

III.2.1.- DEFECTOS DE CLASE «A»

III.2.1.1.- ENVASES

A.1 Envase no estanco (1)

A.2 Rotura o perforación del metal

A-3 Falso cierre

A.4 Deformación importante de la pestaña que imposibilita el cierre.

A-5 Falta total de barniz interior

A-6 Decoración errónea, ausente ó ilegible

A-7 Decoración en el interior

A-8 Decoración mezclada

A-9 Suciedad adherente interna

III.2.1.2.- TAPAS/FONDOS

A.1 Perforación del metal

A-2 Deformación importante del rizo que imposibilita el cierre

A.3 Ausencia de compuesto en toda la periferia o en algún sector de la misma.

A.4 Suciedad adherente interna

A.5 Decoración en el interior

A-6 Remache fracturado (Tapa fácil apertura)

A-7 Incisión fracturada (Tapa fácil apertura)

A-8 Tapa sin anilla (Tapa fácil apertura)

III.2.2.- DEFECTOS DE CLASE «B»

III.2.2.1.- ENVASES

B.1 Altura del envase fuera de tolerancias (2)

B.2 Ligera deformación de la pestaña

B.3 Envases oxidados exteriormente

B.4 Barniz interior rayado

B.5 Desprendimiento del barniz interior antes o después de la esterilización.

B.6 Falta parcial de barniz interior

B.7 Ausencia total de una de las tintas utilizadas en la decoración.

B.8 Decoración defectuosa o descentrada

B.9 Suciedad interna

III.2.2.2.- TAPAS/FONDO

B.1 Rizo dañado

B.2 Diámetro exterior del rizo fuera de tolerancias (2)

B.3 Altura del rizo fuera de tolerancias (2)

B.4 Deformaciones o abolladuras que provocan interrupciones en la línea, pero no comprometen al cierre.

B.5 Rayaduras o fallos del barniz interior

B.6 Oxidaciones exteriores

B.7 Remache deformado (Tapa fácil apertura)

III.2.3.- DEFECTOS DE CLASE «C»

III.2.3.1.- ENVASES

C.1 Cuerpos dañados o golpeados

C.2 Deformación panel del fondo

C.3 Acordonado débil

C.4 Pestaña arrugada

C.5 Variación de tonalidad de colores

C.6 Decoración manchada

C.7 Absorción de agua por la litografía

C.8 Pequeñas rayaduras en la decoración

C.9 Ausencia parcial de una de las tintas utilizadas en la decoración

C.10 Suciedad exterior

III.2.3.2.- TAPAS/FONDOS

C.1 Rizo ondulado

C.2 Peso de compuesto fuera de tolerancia

C.3 Variaciones graves de tonalidad

C.4 Absorción de agua por la litografía

C.5 Pequeñas rayaduras en la decoración

C.6 Ausencia parcial de una de las tintas utilizadas en la decoración.

C.7 Suciedad exterior

NOTAS

(1): La estanqueidad se controla sometiendo el envase a una presión minima de 1 kg/cm2

(2): Dimensiones que se controlan con pié de rey.

IV.- PROCEDIMIENTO DE CONTROL DE RECEPCIÓN

IV.1.- DEFINICIÓN DE LOTE

Se toma como tal la cantidad de envases, y/o tapas, contenidas en un camión.

IV.2.- APLICACIÓN

Se podrá aplicar sobre cada lote mediante un plan de muestreo estadístico determinado por la Norma Militar MIL-STD-105D (Tablas y Procedimientos de Muestreo para la Inspección por Atributos).

IV.3.- PLAN DE MUESTREO

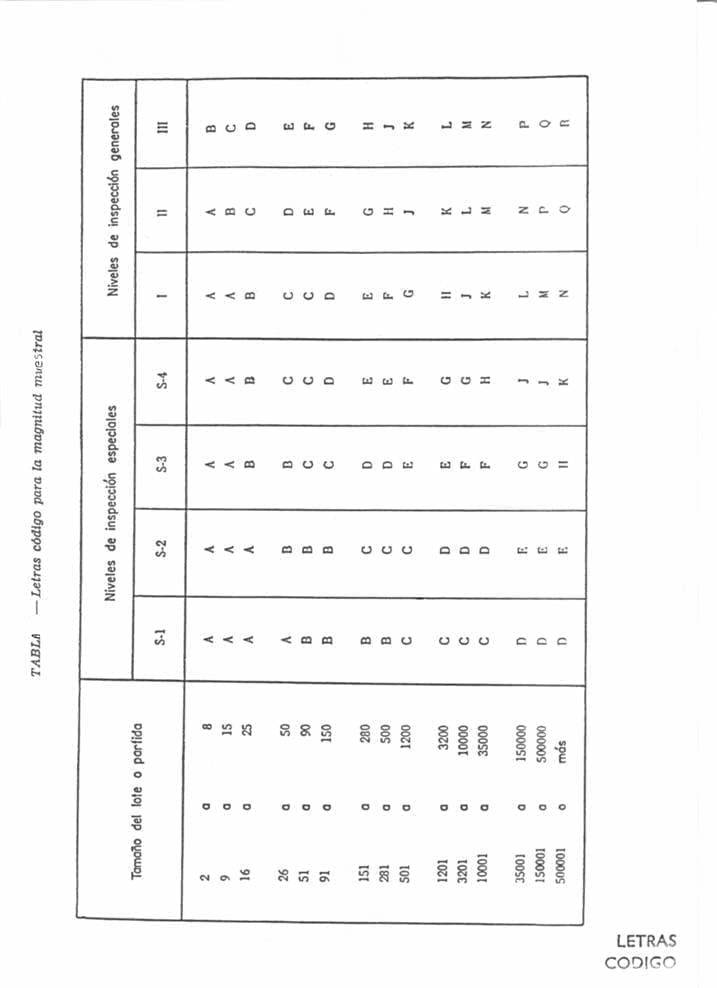

Conocido el tamaño del lote, el Plan de Muestreo viene determinado por el Nivel de Inspección I y muestreo simple para Inspección Normal. (“Niveles de inspección generales”). Ver más abajo tabla “Letras código para la magnitud muestral”. Conocidos el tamaño del lote y el nivel de inspección, esta tabla nos define la “letra código” correspondiente, necesaria para determinar la magnitud o tamaño muestral.

IV.4.- NIVEL DE CALIDAD ACEPTABLE (NCA)

Se define como el máximo porcentaje de unidades defectuosas de una partida, fijado anteriormente en el Apartado III de las presentes normas, según el grado de severidad de los defectos examinados.

IV.5 DEFINICIÓN DE MUESTRA

Conjunto de unidades extraídas de una partida al azar, para su examen.

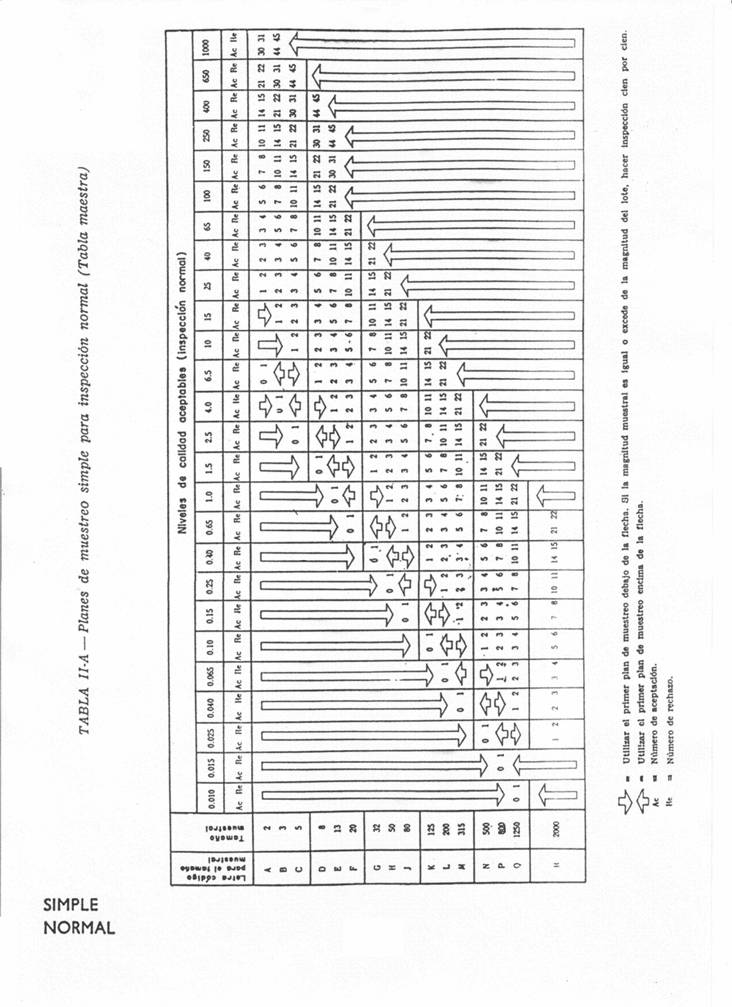

El número de unidades contenidas en la muestra se denomina TAMAÑO MUESTRAL. Su valor se determina por medio de la Tabla II-A adjunta. Para ello se necesita conocer el NCA – definido más arriba en función del tipo de defectos – y la letra código que ya la habremos determinado en función del “tamaño del lote o partida” (por ejemplo un camión) y del nivel de inspección (nivel I) según lo dicho en el apartado IV.3 PLAN DE MUESTREO

La tabla II-A nos define el número de muestras defectuosas en función del NCA que determinan la aceptación o rechazo del lote.

IV.6.- TOMA DE MUESTRA

Conociendo el número de palets que componen la partida (B) y una vez determinado el TAMAÑO MUESTRAL (C), se aplicará la siguiente fórmula

A= 3C/B; donde A = Nº de unidades a tomar de cada palet.

Esto significa que se muestreará cada 3 palets (3º, 6º, 9º ….)

La cifra A se redondeará al número entero superior o inferior si resultara una fracción superior o inferior, respectivamente, a 0,5.

Las unidades faltantes para completar el Tamaño Muestral se sacarán del último palet.

NOTAS:

-Para ensayos dimensionales, o destructivos, se podrá elegir alguno de los “niveles de inspección especiales” de la tabla anteriormente señalada, por ejemplo el nivel S-1

– Las Normas se deben completar con las fichas técnicas correspondientes de los envases y tapas, así como con las hojas adecuadas de las Tablas Militares. Estas últimas se adjuntan mas abajo (Solo las mencionadas en este borrador).

0 Comments