Si quiere leer «BARNICES .- 1ª parte» pinche aquí

2ª PARTE:

| CARACTERISTICAS DE BARNICES

Los datos reflejados en este cuadro deben tomarse con carácter general ya que cada barniz presenta unas características especificas |

||||||

| Tipo | Secado | Flexibilidad y adhesión |

Resistencia a la sulfuracion |

Resistencia quimica |

Uso | Aplicaciones |

| Oleorresininsos «R» | 205ºC/12′ | Buena | Mala | Resistente a acidos |

Barnices interiores |

Frutas acidas Vegetales |

| Oleorresininsos «C» | 205ºC/12′ | Buena | Buena | No resiste a acidos |

Barnices interiores |

Alimentos ricos en proteinas |

| Fenólicos | 200ºC/15′ | Mala | Muy buena | Buena | Barniz acabado B. interior |

Carnes y pescados |

| Epoxi-fenolicos | 200ºC/15′ | Buena | Regular | Buena | B. interior B. enganche |

Alimentos ricos en proteinas |

| Epoxi-fenolicos + Al | 200ºC/15′ | Buena | Muy buena | Buena | B. interior | Alimentos ricos en proteinas |

| Epoxi-fenolicos + OZn | 200ºC/15′ | Buena | Buena | No apta para acidos |

B. interior | Alimentos ricos en proteinas |

| Epoxi-aminas | 195ºC/12′ | Buena | Regular | Buena | B. enganche B. exterior |

Decoración |

| Epoxi-ester | 180ºC/12′ | Buena | Mala | Regular | B. acabado B. exterior |

Decoración |

| Epoxi-modificado | 190ºC/15 | Buena | Buena | Buena | B. blanco inter B. enganche B. exterior |

Productos agresivos Decoración |

| Vinilicos | 180ºC/10′ | Muy buena | Mala | Regular | B. interior Esmalte blanco B. enganche |

Bebidas Decoración |

| Acrilicos | 190ºC/15′ | Muy buena | Muy buena pigmentados |

Muy buena | Esmalte blanco B. acabado |

Legumbres Vegetales poco pigment. Decoración |

| Poliester | 200ºC12′ | Variable | Regular | Buena | B. blanco inter B. interior B. enganche Esmalte blanc |

Env. embut. y tapas en 2 pases Bebidas Decoración |

| Organosoles | 195ºC/15′ | Muy buena | Buena | Buena | B. blanco inter B. interior |

Tapas facil apertura Tapas

Env, embut. |

PESO DE PELÍCULA.

La carga ó peso de película seca es la cantidad de extracto seco que queda sobre el metal después de aplicado el barniz en húmedo y horneado. Se mide en g/m2 (o en mg/pg2)

Orientativamente puede tener los siguientes valores:

Sistemas interiores:

– Barnices en general Entre 5 a 7 g/m2

– Barnices + Al “ 6 a 9 “

– Barnices + OZn “ 7 a 10 “

– Blancos “ 9 a 15 “

– Organosoles “ 13 a 21 “

Sistemas exteriores:

– Enganches Entre 2 a 5 g/m2

– Esmaltes blancos “ 14 a 17 “

– Barnices de acabado “ 5 a 7 “

TÉCNICAS DE APLICACIÓN DE BARNICES

Existen tres procedimientos básicos para los barnices aplicados en estado líquido:

- Aplicación sobre hojas en una cara de las mismas por medio de rodillos

- Aplicación sobre bobinas por ambas caras

- Aplicación por pulverización.

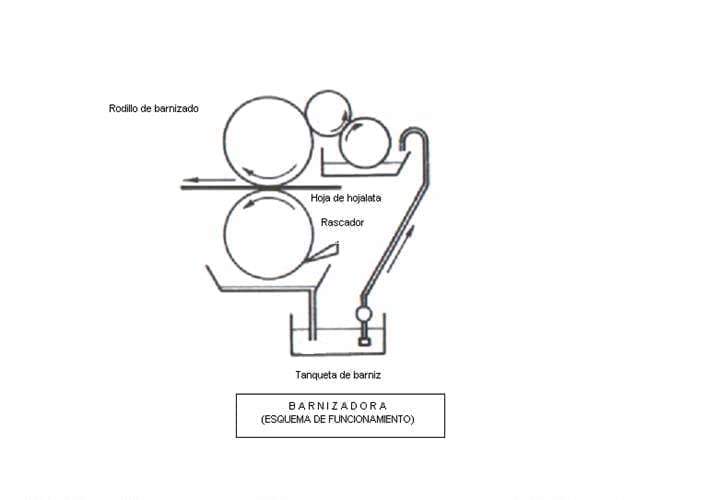

Hojas por rodillos

Es el procedimiento más antiguo y extendido de barnizado. En él se hace pasar cada hoja de metal a través de una pareja de rodillos, uno de ellos – elástico – está impregnado del barniz a aplicar. El material de dicho rodillo es gelatina o goma sintética, no atacable por los disolventes. Con los adecuados ajustes se controla el espesor del revestimiento aplicado.

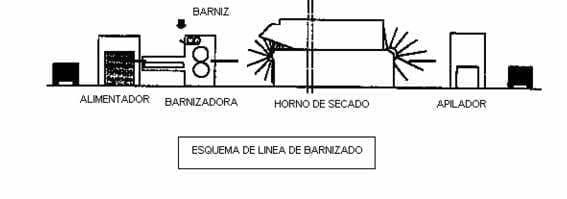

El conjunto de dispositivos que permiten alimentar a partir de un paquete cada una de sus hojas, desplazarlas y hacerlas pasar a través del sistema aplicador, recibe en el mercado el nombre de maquina barnizadora. A continuación de la misma va montado un horno continuo que seca el barniz, eliminando los disolventes del mismo y permitiendo a la película de residuos sólidos que quedan adheridos a la hoja alcanzar el grado de polimerización y reticulación adecuado para su función protectora.

Las condiciones de horneado son variables según el tipo de resina usado. Con carácter muy general puede rondar los 200º C y un tiempo de 12 minutos. La temperatura nunca será superior a 232º C – fusión del estaño – para evitar que los efectos perjudiciales de refusión del mismo.

Esta técnica de barnizado es la más común en la industria metalgrafica, ya que es muy flexible adaptándose a todas las necesidades de barnices como a las distintas partes del envase. Así haciendo las adecuadas “reservas” sobre el rodillo elástico, se pueden barnizar cuerpos para envases de tres piezas, donde las zonas a soldar tienen que estar exentas de barniz, envases embutidos, tapas, etc.

Bobinas

Es posible barnizar bobinas en un proceso parecido al anterior pero de forma continua. Es mucho más complejo y tiene más limitaciones, pues no es posible hacer reservas de barniz. Su uso está limitado a tapas y cuerpos embutidos en grandes tiradas.

Pulverización

Hay algunas utilizaciones de envases que por la agresividad o delicadeza del producto – por ejemplo: bebidas carbonatadas – requieren que su superficie interior esté totalmente exenta de metal expuesto – poros, rayas, abrasiones, etc. – y se requiere aplicar el barniz – usualmente en varias capas de distinto tipo – una vez que está el envase terminado. En estos casos se recurre a la aplicación por pulverización, utilizando una pistola fija ó móvil mientras el envase gira a gran velocidad. Posteriormente el proceso de secado es parecido a la primera técnica. Esta aplicación es típica de los envases “dos piezas” DWI.

También una manera parecida de barnizar por pulverización se puede aplicar para cubrir la zona de la costura lateral de los cuerpos de envases “tres piezas”. Dicha área se ha reservado de barniz para hacer posible la soldadura y posteriormente se precisa protegerla, recurriendo para ello a la aplicación por atomización y secado posterior. Este procedimiento estuvo en vigor durante bastante tiempo pero hoy en día ha sido desplazado por otro sistema de aplicación de barniz en polvo.

Estos barnices en polvo son del tipo termoplástico o termoestable, se aplican por una técnica de deposición electrostática sobre la superficie a proteger y posteriormente se someten a calor para provocar su fusión. Presentan la ventaja de reducir la emisión de solventes a la atmósfera ya que el 100% de los mismos son sólidos.

PARÁMETROS DE LOS BARNICES

Los más importantes a controlar son los siguientes:

Barniz liquido:

- Viscosidad

- Peso especifico

- Tipo de resina

- Disolvente

- Pruebas de cesión o migración

Barniz aplicado seco:

- Carga o peso de película

- Control de curado

- Adherencia

- Porosidad

- Resistencia al autoclave

- Resistencia al rayado

- Resistencia a la sulfuración.

La descripción de dichas pruebas haría excesivamente largo este trabajo. Como son comunes a todos los barnices para envases metalicos y en cierto modo suponen un capitulo aparte sobre los mismos, se tratará en un tema independiente.

0 comentarios