Con la aparición de la soldadura eléctrica como una nueva tecnología para soldar la costura lateral de los cuerpos de los envases “tres piezas”, se puso en evidencia la conveniencia de proteger esta soldadura de los ataques tanto por su interior – de la acción del producto contenido – como externamente – humedad y medio ambiente.

Para la protección interna, inicialmente se desarrolló una técnica que se basaba en la aplicación de un barniz liquido inmediatamente después de efectuada la soldadura. A continuación se procedía a su curado haciendo pasar al envase a lo largo de un horno de configuración lineal. Esta aplicación podía hacerse de dos formas distintas: a) por medio de un rodillo de fieltro impregnado de barniz; b) por atomización del mismo usando una pequeña pistola. En ambos casos se requería diluir el barniz con un disolvente para que tuviese la viscosidad adecuada.

Esta técnica no era fácil de usar y precisaba de equipos auxiliares – campanas, extractores, conductos, filtros…- para reducir la contaminación del entorno, cosa que no siempre se conseguía. Poco a poco la misma fue sustituida por una novedosa forma de protección: el polvo electrostático. Este no era nuevo en la industria, pero nunca hasta entonces se había aplicado en el sector metalgráfico, por lo que hubo de desarrollarse equipos y procedimientos especializados para el nuevo uso.

El éxito fue completo. En los años “ochenta” del siglo pasado se asentó su empleo en este sector industrial de una manera sólida, llegando a desterrar en poco más de una década a las técnicas basadas en barniz liquido.

CARACTERÍSTICAS DEL POLVO TERMOPLÁSTICO

Bajo este nombre, diferentes fabricantes suministran un tipo de barniz, que se caracteriza por presentarse en forma de polvo, con una granulometría muy fina. Tan fina que puede manipularse como si se tratase de un fluido, a través de conducciones de pequeño diámetro. La resina base de formulación del mismo puede ser de diferentes tipos – poliéster, epoxi…- pero siempre modificada de manera que presenta la cualidad de ser termoplástico, es decir se funde bajo la acción del calor.

Las características principales de este tipo de barnices son:

– La totalidad del producto es extracto seco útil de barniz, por tanto no necesita ningún disolvente o diluyente.

– Baja densidad (entre 1,3 a 1,5).

– Granulometría muy fina (Pasa por un tamiz de 90 micras).

– Condiciones de fusión y curado: 250º C durante 12 a 15 segundos aprox. (Depende mucho del tipo de resina base)

– Excelente poder de cubrición.

– Buena adherencia sobre metal (hojalata, TFS, aluminio…) una vez fundido.

– Buena resistencia al plegado.

– Excelente resistencia química.

– Alto periodo de vida de almacenamiento.

– Se ofrece al mercado generalmente en color blanco, aunque también puede haber en tonalidades dorada, marfil y otras. Ha predominado el color blanco por su aspecto sanitario.

APLICACIÓN DEL POLVO ELECTROESTÁTICO

Esta familia de barnices en polvo, se aplica electroestáticamente sobre la zona a proteger. Ello se lleva a efecto proyectando sobre la misma, una nube de polvo fluidificado con la ayuda de aire – exento totalmente de humedad y de trazas de aceite- y generando al mismo tiempo un campo electromagnético, que permite a las partículas permanecer adheridas a la superficie del metal al quedar las mismas cargadas de electricidad estática. El útil aplicador, está concebido como una prolongación del brazo de soldadura, de manera que el cuerpo del envase pasa de la posición de soldadura, a la de aplicación del polvo de forma inmediata y en la misma posición. Así se garantiza que la aportación de barniz se hace sobre la soldadura, antes que la misma pueda oxidarse. Este fenómeno se favorece por su elevada temperatura y la presencia de acero visto, ya que el estaño protector de la hojalata – al fundirse durante el soldado -se ha quedado adherido a los electrodos. Como consecuencia de este posicionamiento del útil aplicador, los conductos de barniz de llegada y retorno del sobrante, están ubicados dentro del brazo de soldadura. Para una adecuada aplicación del polvo es muy conveniente, refrigerar el mismo antes de su utilización. Los equipos periféricos: depósito, refrigerador, filtros, tratamiento de aire, reguladores, etc.…se ubican en un armario anexo.

Para eliminar la contaminación de polvo al resto del envase y a la zona circundante, hay que delimitar el área de su aplicación, usando sistemas que varían de unos fabricantes a otros de equipo, pero que se basan en crear un recinto lo mas hermético posible, sobre la superficie a proteger de la lata. El polvo sobrante retorna por circuitos auxiliares al depósito de partida.

La adherencia del polvo ya curado sobre una soldadura oxidada es mala, pudiendo ser origen de desprendimiento del mismo. Por ello, es muy frecuente y altamente aconsejable, realizar la soldadura en atmósfera inerte, inyectando nitrógeno en la zona. De esta manera se garantiza una eliminación total de oxidación en la misma siempre que la protección con polvo se realice seguidamente. En el caso de cuerpos de envases con barniz interior total, la franja de polvo aplicada debe ser lo suficientemente ancha para cubrir, con un cierto solapamiento, la zona previamente reservada de barniz en plano, necesaria para hacer la soldadura.

ESPECIFICACIONES DE APLICACIÓN DEL POLVO ELECTROESTÁTICO

Las especificaciones aproximadas para un envase con soldadura eléctrica tipo “super-wima” – perdida 0.3/0.4 mm – son las siguientes:

– Ancho de rebarnizado:

– Interior del envase desnudo: 6 a 7 mm

– Interior del envase barnizado: 10 a 12 mm

– Espesor de película: 35/50 micras aproximadamente

– Peso de película:

– Interior desnudo: 60/70 gr/m2

– Interior barnizado: 85/120 gr/m2

Tanto el espesor de película como el peso son puramente orientativos. El objetivo real es trabajar con el mínimo peso de polvo sin exposición de metal después de acordonado el envase. La prueba definitiva de calidad es verificar la exposición de metal según el test de porosidad que mas adelante se explica.

Para una correcta aplicación del polvo y posterior polimerización es necesario:

– Refrigerar el polvo. Con ello se mejora la fluidez del mismo a lo largo de las conducciones. Temperatura del aire de aportación : inferior a 20 ºC

– Refrigerar la soldadura antes de la aplicación. Mejora la aplicación y aumenta la vida de los útiles (laminas, cepillos…)

– Refrigerar la soldadura a la salida del horno. Aumenta la flexibilidad del barniz, necesaria para las operaciones de pestañado y acordonado.

REBARNIZADO EXTERIOR

Para proteger por su parte externa la soldadura y así preservar la misma de forma integral, se suele recurrir a la aplicación de un barniz líquido incoloro, que puede aplicarse bien por pincel o por rodillo -también de forma automática – ubicado a continuación del rebarnizado interior.

El barniz más comúnmente usado es de tipo epoxi modificado.

Carga seca: De 5 a 8 grs/m2.

Ancho de huella de barniz: De 6 a 8 mm.

Horneado: Misma temperatura y tiempo que para el barniz interior en polvo

HORNEADO POLVO ELECTROÉSTATICO

Se realiza en horno longitudinal acoplado a continuación a la zona de aplicación del barniz y a la misma altura. La transferencia al horno debe hacerse lo más suave posible de manera que la posición del envase no se altere durante la misma y a lo largo de su recorrido. Para ello se recurre a una fijación magnética. Ello es necesario para:

1º.- Evitar el desprendimiento parcial del polvo por vibraciones.

2º.- Evitar que se gire el envase, apartándose la costura del foco de calor.

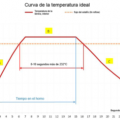

Durante el recorrido a través del horno los envases se aproximan – bajando la velocidad de marcha – para procurar aumentar el tiempo de estancia en el mismo. La longitud del horno esta calculada para conseguir la adecuada polimerización del barniz. Durante el avance del envase dentro del mismo, se inicia un aumento rápido de la temperatura sobre el metal de la lata, hasta llegar al valor adecuado y permanece después unos segundos aproximadamente constante. Los valores del tiempo y la temperatura, son función del tipo de barniz usado. Para un barniz poliéster, el valor del tiempo a temperatura constante seria mínimo 5 segundos y la temperatura 235 ºC aproximadamente. El tiempo total del recorrido dentro del horno rondaría los 12 segundos. El transporte del envase – acostado sobre la generatriz opuesta a la soldadura – suele ser por correas de material especial que aguantan las elevadas temperaturas o metálicas y la aportación de calor es por aire calentado por quemadores de gas o eléctricamente.

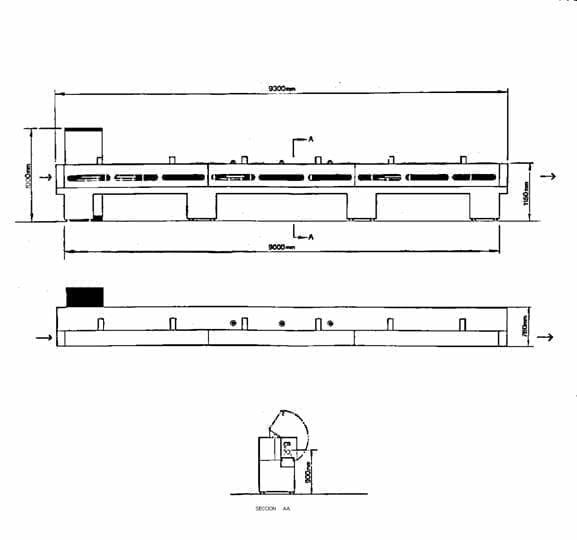

Dibujo de horno de calentamiento por inducción

También hay hornos que funcionan por inducción. El foco de calor se aplica solo a la zona de barniz por medio de boquillas adecuadamente orientadas. A la salida de la estufa los envases se someten a un enfriamiento – también por aire – y a una aceleración para separarlos y así facilitar su manejo posterior.

PARÁMETROS BÁSICOS A CONTROLAR

Para verificar una buena aplicación de barniz en polvo se suelen controlar los siguientes parámetros

– Carga de barniz. Comprueba que se ha aplicado la cantidad adecuada de barniz para asegurar la protección correcta de la soldadura.

– Polimerización. Revisa que los componentes del mismo, han completado su proceso químico con la ayuda del calor, llegando a una situación estable.

– Porosidad. Confirma si la capa de barniz es impermeable.

– Autoclave. Verifica si su comportamiento será correcto en el proceso de esterilización de los alimentos que contendrá el envase.

PRUEBAS DE CONTROL

Carga de barniz.- Se lleva a cabo extrayendo un bote a la salida de la zona de aplicación de polvo y antes de polimerizar – antes de entrar en el horno -. Se mide con una regla milimetrada el ancho de la huella de polvo, cuidando que no se desprenda partículas del mismo. Se pesa en una balanza de precisión y se elimina el polvo por simple frotación; se vuelve a pesar. Se obtiene la carga por diferencia de pesada.

Por cálculos matemáticos sencillos se determina la cantidad de polvo por unidad de superficie.

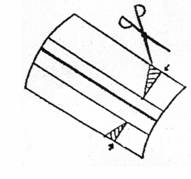

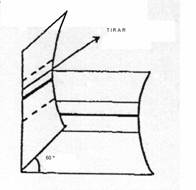

Polimerización.- Recortar la zona de la costura de un bote después de salir del horno y una vez enfriado. Con unas tijeras, recortar dos trozos triangulares de chapa a ambos lados de la zona protegida por el polvo. (Figura 1). Doblar varias veces la parte superior de la probeta hacia dentro hasta que se rompa el metal por la cara exterior, cuidando no romper la lamina de barniz.

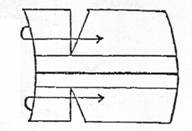

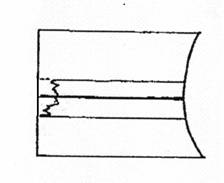

Por tanto quedaran unidas ambas partes por el polvo polimerizado. (Figura 2) Apoyar la parte mayor sobre una superficie plana fijándola firmemente con una mano. La zona rebarnizada debe quedar hacia arriba. Con la otra mano, tirar bruscamente del otro trozo hacia atrás, con un ángulo aproximado de 60º y en el sentido de la costura. (Figura 3). En la parte inferior se mide el largo de la protección de barniz arrancado. No debe sobrepasar los 2 o 3 mm. (Figura 4) Si el cuerpo del envase tiene aplicado un barniz interior total este valor puede aumentar ligeramente, debido a la menor adhesión entre ambos.

Figura 1

Figura 2

Figura 3

Figura 4

Porosidad.- Puede emplearse cualquiera de las pruebas habituales usadas para controlar la porosidad de un barniz, como son:

– Inmersión de de la zona protegida por el polvo en un baño de una solución de sulfato de cobre en ácido clorhídrico diluido.

– Empleo de cualquier equipo de prueba industrial de porosidad. (Paso de una corriente en miliamperios a 6 V en una solución de sulfato de cobre). En otros trabajos de esta web se tratan con mayor detalle este tipo de pruebas.

No deben aparecer puntos de ataque. Esta prueba realizará después de acordonar el cuerpo en caso de envases de este tipo, pues es cuando hay mayor riesgo de fractura de barniz y por lo tanto de porosidad.

Autoclave.- Someter los cuerpos a un proceso de autoclave durante 90 minutos a 121º C. A continuación, se realiza de nuevo la prueba descrita para el control de polimerización. En este caso el desgarre máximo permito es de unos 20 mm.

La frecuencia de estas pruebas puede ser una vez por turno de trabajo, o cada vez que se realiza un cambio en la producción, (formato, pedido, material…) o un nuevo reglaje del equipo de aplicación.

Para el barniz exterior de protección de la costura lateral se aplican las mismas pruebas de control, con excepción de la de polimerización de se sustituye por la de absorción de agua.

0 comentarios