这个想法并不新鲜,很长时间以来一直使用香肠容器,因为它们是由两个元素而不是三个元素组成的,所以香肠容器被称为“两件”,一侧是盖子,底部和主体是一件。其他。 通过在压力机中进行简单的拉伸即可获得主体,冲程长且功率比用于盖的压力大。 主体和底壁的厚度实际上是相同的,因为金属在进行拉拔操作时几乎不会拉伸。 所得到的容器的高度小,因为不能超过容器直径的一半。如果增加,则材料会破裂。 这种限制的产生源于三个因素:市场上现有马口铁的特性(填充器)的限制,可用设备的类型以及(传统)工具的设计。

但是,正如我们已经指出的那样,从上世纪70年代开始出现了能够应对这三个局限性的新技术,从而出现了新一代的“两件式”包装。 在钢厂,设备和工具制造商以及包装制造商的共同努力下,获得了这种回应。 与传统的“三件式”容器相比,通过这种新一代的容器,制造方案被大大简化了,因为它省去了将主体展开的端部连接起来以形成相同的主体并关闭的操作。底部,因为它不独立存在。

该系统完全修改了经典金属容器(三件)的结构,使车身和底部经过一个单独的元件,具有一些明显的优点:

- A)通过去除身体的侧缝:

-减少了容器泄漏或微量泄漏对其内容物造成微生物污染的风险。

-消除了接缝区域的双重厚度,从而简化了盖子的关闭操作,从而提高了工作速度。

-允许表面的整体光刻,从而具有更大的商业吸引力。

- B)由于禁止关闭基金:

-消除了密封件消失后微生物污染的风险。

-通过删除操作来简化制造。

另一方面,最值得注意的是,有必要强调这种包装制造系统所节省的材料,因为尽管对线圈进行了很大的“切割”,但材料的拉伸却远远超过了补偿。

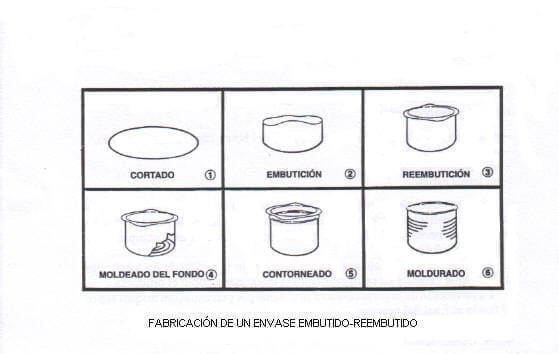

用于获取浅容器的现在经典的填充技术(先前已评论)与现代的“填充-重新填充”(DRD)技术之间的区别在于,后者可以实现连续的填充操作。 以此方式,获得具有更高的高度/直径比的容器。 流程如下:

1º.-从通常以线圈形式供应的金属开始,切割平盘并将其送入下一个操作。

2-制造第一杯形填充物,其直径比所获得的容器大,而高度低。

3º。-将杯子重新装满一次或两次。在它们中的每一个中,直径减小并且高度增加直到达到期望的尺寸。

4º.-容器的底部已盖章。

5º.-多余的材料被切掉。

6º.-封箱,闪烁等方法完成容器。

压力机和工具都需要进行几次操作。 这种类型的包装可以承受真空和内部过压,因为壁的厚度接近最初的厚度,并且设计用于需要灭菌过程的食品。

与DWI包装相反,市场上通常不使用纸标签对DRD型包装进行平版印刷。 为了确保它们的位置并在搬运过程中便于滚动,它们通常在靠近其底部的地方有一条横向绳索。 消费者很容易接受这种更传统的呈现方式,因为通常它的目的地是传统使用标签的蔬菜脯。

马口铁,TFS和铝被用作原材料,取决于它们的价格和市场上的消费者习惯,这使得很难将设计为与马口铁配合使用的生产线转换为使用铝及其反面。 特别是对于第一种和第二种情况,运输系统通常是磁性的,而对于第三种情况,则可以通过空气和真空进行运输。 总的来说,铝在北美和欧洲占主导地位,消费是分布的,向TFS的趋势很明显。

在这两种情况下,该技术都起源于北美,尽管很快就遍布全球。 由于要进行的投资非常高,因此其初创公司仅限于大型跨国公司。

0条评论