抽象的

为了节省用于线圈的初级“滚动”切割的工具的节省,有可能获得可用于双模和单模条的板的切割设计。 这项工作描述了为获得它而进行的适当计算,以此为起点,将用于双模的带材的主要滚动切割作为起点。

介绍

有时可能会发生不同的产品-瓶盖,气雾剂锥体,胶囊等…具有几乎相同的材料切割直径,但使用不同概念的设备制造的情况。 因此,它们中的一个可以在压模机中制造,该压模机使用单个模头,因此被供给单条带材,而另一种压模机在配备有双模头的压机中具有几乎相等的切口,该压模机接收后一种类型的条带。 。 第一种选择的典型情况是当单模压力机被重力输送时。 第二种是配有侧面杂志盒的传统印刷机。

可以在卷材切割线中设计一次滚动切割,从而大大节省工具,从而在第二次操作“滚动”剪切机切割时获得双条和单条都是有效的。

为了确定适当的分布,我们从先前的“双钢带主卷轴”中的切割计算开始。

在制造用于罐装直径为73 mm的容器的盖的过程中,可以找到上述的一种实际情况。 -通常是从双条和65毫米锥中获得的。在单条。 尽管材料不同,但它们的切割直径几乎相同,并且可以使用相同的主要“滚动”工具切割其各自的线圈,其宽度实际上是一致的。

方法

为了在随后的单条和双条切割中可以使用相同的主滚动条,必须满足以下条件:

1.-切割直径之间的差异

如果要获得工件的切割直径,则在双条的情况下,我们称之为D1和单条D2 ,必须满足:

D2以下 = D1-½t(t =切成双条)

D2分钟 =这取决于我们设定的效率目标。

2.-辅助滚动中的进纸行程

如果我们指定b每次行程时刀片的路径或前进距离-“滚动”剪力杆的行程-如果是双条带和到对于单条带,必须满足以下条件:

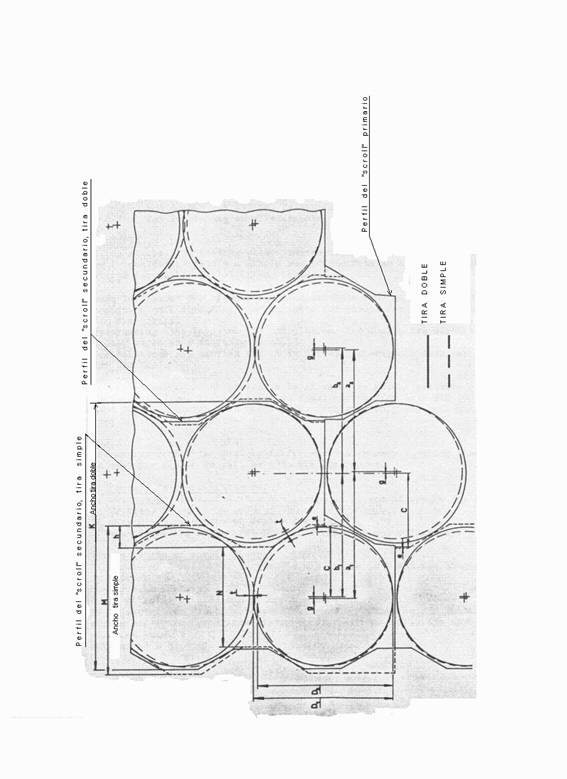

b = a1 + a2 (而a1 = a2;见图1)

b可以在b1和b2之间分配,或者:b = b1 + b2

11是同一双条带中两排切口的中心线之间的距离

22是两个相邻的双条带中两个连续的切口行的中心线之间的距离。

更重要的是a1 = b1 + b2

2

g = a1-b1并且g = b2-a2

2

G是中心之间的距离(见图1)

3.-主滚动条的配置

为了在原则上为双条设计的单“卷”中切割片材(也对单条有效),必须从纸的边缘开始进行“卷”切割的配置。 必须实现:

e =最小值0.3毫米以便免费滚动条的辅助滚动的剪切与主滚动的配置不一致。 (见图1)

4.-单条带的“滚动”切口深度和该条带的宽度

c =½D1 + t + 0.05毫米

(t =双条带上的切口;根据经验确定为0.05)

切深: h = 2(c + e)-b1

带钢最宽处的尺寸: M = 2(e + c + g)

带钢最窄部分的尺寸: N = 2(e + c + g)-2小时

5.-线圈的额外宽度

所需的额外线圈宽度为= 4(e + c + g)-(h + K)

在哪里ķ是双条带的最大宽度。

实际上,所需的线圈宽度增加约为1.8mm。

结论

可以设计主滚动工具,以将卷切成用于单条和双条的板材。

该应用限于切割直径之间的最小差等于双条带中的切割,而最大差则由最小可接受效率确定。 卷筒宽度应增加大约1.8毫米,以作为第一张操作纸中双条带“滚动”的适当值作为参考

0 Comments